您当前的位置:检测资讯 > 行业研究

嘉峪检测网 2024-12-02 10:49

众所周知,人工晶体(IOL)的核心技术主要包括加工工艺、材料、光学与结构设计这几大方面。在材料方面,目前,国际市场上的人工晶体已经经历了“PMMA(聚甲基丙烯酸甲酯)—硅胶—亲水性丙烯酸酯或水凝胶—疏水性丙烯酸酯”的迭代,其中疏水性丙烯酸酯因具备降低后发性白内障(PCO)、 植入后更稳定等优势,是目前国际市场人工晶状体的主流制造材料。

但在中国市场,由于技术壁垒限制,如 PMMA 硬式晶状体、球面晶状体仍是市场流通的主流产品,但存在创口较大和视觉质量不佳等问题。

2024年5月,英国东安格利亚大学(UEA)的研究人员基于立体光刻技术(一种3D打印技术)推出了一种新型树脂,可以改变人工晶状体(IOL)的制造方式。这一创新有望提升普遍用于白内障和屈光手术的眼科植入物的制造工艺,能够帮助恢复手术后的视力清晰度,并治疗其他眼部疾病。

目前该技术已获得了美国专利,并在UEA大学旗下推动创新和商业化研究的大学企业 UEA Enterprise 继续开发。3D打印人工晶体的研究正在不断深入,预计未来将为眼科护理带来重大变革。

这项研究成果发表在Current Eye Research上,题目为:Stereolithographic Rapid Prototyping of Clear, Foldable, Non-Refractive Intraocular Lens Designs: A Proof-of-Concept Study(立体光刻快速成型透明、可折叠、非屈光性人工晶状体设计:概念验证研究)。

研究背景

白内障手术是全球最常见的眼科手术之一,其目的是摘除患者眼中变得混浊的自然晶状体,并植入人工晶状体以恢复视力。

传统的人工晶状体制造方法通常包括多种成型和车床技术,这些技术不仅复杂耗时,而且限制了新材料和设计的开发与应用。

模压法

模压法是一种常用的制造技术,它使用模具来形成 IOL 的形状。将热塑性材料放入模具中,通过施加压力和热量使其成型。这种方法可以快速生产出形状一致的 IOL,但设计复杂度受限于模具的制造。

车床法:

车床法涉及使用高精度的车床设备对材料进行旋转切削,以达到所需的形状和尺寸。这种方法适合制造具有精确曲率和厚度的 IOL。车床法可以生产出高度定制化的 IOL,但生产效率相对较低,且材料浪费可能较多。

注塑法

虽然不是 IOL 制造的主要方法,但注塑法在某些情况下也被用于制造小型光学部件,通过将材料注入精密模具中并冷却固化来形成部件。

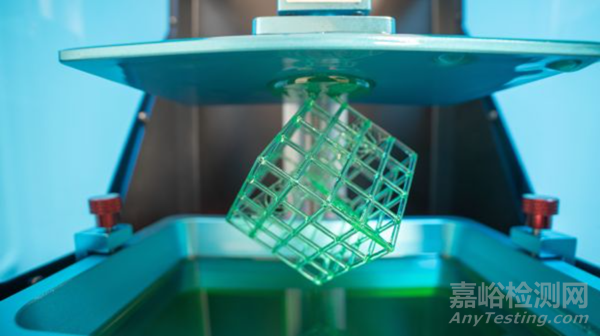

为了解决上述 IOL 制造方法的不足,研究人员开发了基于立体光刻(SLA)工艺生产的无屈光功能透明晶状体设计模型。

SLA 技术使用紫外光固化光敏树脂,逐层构建三维物体,非常适合制造高精度和复杂几何形状的物体,包括医疗设备和生物医学产品。

尽管仍处于开发的早期阶段,但这项创新可能具有以下几个优势:

定制镜片:3D打印可以根据每位患者的眼睛形状和视力需求定制镜片,最大程度的改善视力矫正和舒适度。

生产效率提高:与传统方法相比,3D打印有潜力实现更快的镜片设计、测试和制造。这种速度可以缩短诊断和手术之间的时间,为患者提供更及时的护理。

复杂镜片设计:3D打印可以完成以前难以制造的复杂镜片形状。这些设计有望地解决更广泛的视力问题。

降低成本:通过使用3D打印,高质量镜片的生产成本可能会降低,使更多患者负担得起,特别是在经济贫困地区,这可能会带来更好的整体公共卫生结果。

成像兼容性:如果未来将3D打印与先进成像技术相结合,可以帮助生产出最适合个体患者眼睛的镜片,从而减少手术后调整的需要或并发症。

功能叠加:3D打印可以开发具有改进光学性能的新材料,这可能会使得镜片不仅能矫正视力,还能增强视力。

立体光刻技术

Stereolithographic(SLA)立体光刻技术是一种3D打印技术,由 3D Systems的联合创始人 Chuck Hull 在20世纪80年代发明。

这种技术通过使用紫外激光精确固化光聚合物横截面,直接从CAD数据逐层构建原型、熔模铸造模型、工具和最终用途部件。

SLA 技术以其精度和表面光洁度而著称,公差通常小于0.05毫米,并且能够提供所有增材制造流程中最光滑的表面。

SLA适用于创建高精度的铸模和功能性原型,尤其是在形状、匹配和装配方面要求严格的产品中。SLA部件在打印完成后会在溶液中清洗,去除未固化的树脂,然后在紫外光固化炉中完成固化。

制作 3D 物体原型

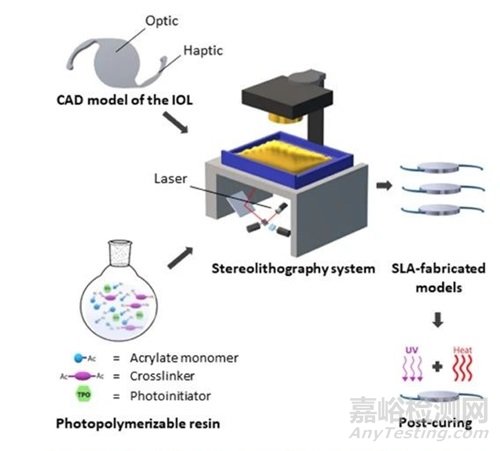

CAD模型设计:使用Blender软件(Stichting Blender Foundation,荷兰阿姆斯特丹)创建了不具有折射功能的类透镜3D物体的CAD模型,该模型模拟了 IOL 的基本形状和特征。

模型基于带有环形触觉的一体式 IOL 设计,光学部分的两面都是平坦的,这有助于模拟实际 IOL 的物理特性。

尺寸规格:设计的 IOL 模型具有特定的尺寸,包括触觉到触觉的长度为 13 毫米,光学直径为 6 毫米,厚度设定为 0.9 毫米,这些尺寸符合常见的 IOL 规格。

通过立体光刻技术生产不具有折射功能的类透镜 3D 物体的示意图

树脂材料选择:采用了由丙烯酸2-苯氧基乙酯(POEA)和聚乙二醇二甲基丙烯酸酯(PEGDMA)组成的树脂作为3D打印材料。

树脂成分优化:进行了一项试点研究以优化树脂的成分,确保打印出的 IOL 模型具有良好的机械性能和生物相容性。

配方确定:选择含有 93% (w/w) POEA 和 7% (w/w) PEGDMA 的配方来制造植入物,这种比例能够提供所需的物理特性和固化行为。

光引发剂的添加:在所有测试的配方中,保持光引发剂与树脂总质量的比例为额外的 1% (w/w),以确保树脂在 SLA 打印过程中能够有效固化。

制造过程:使用SLA技术,通过逐层固化的方式制造出 IOL 模型,确保了每个细节的精确复制和整体结构的稳定性。

后处理:打印完成后,需要对 IOL 模型进行清洗和后处理,以去除任何未固化的树脂,并确保表面的光滑度和光学性能。

制造完成后,使用标准校准数字卡尺测量植入物的尺寸。打印器件与CAD模型的尺寸对比结果显示,光学直径 94.5%,厚度比CAD模型理论尺寸高 64%。

这些数据表明,尽管该装置制造成功,但尺寸精度受到影响。

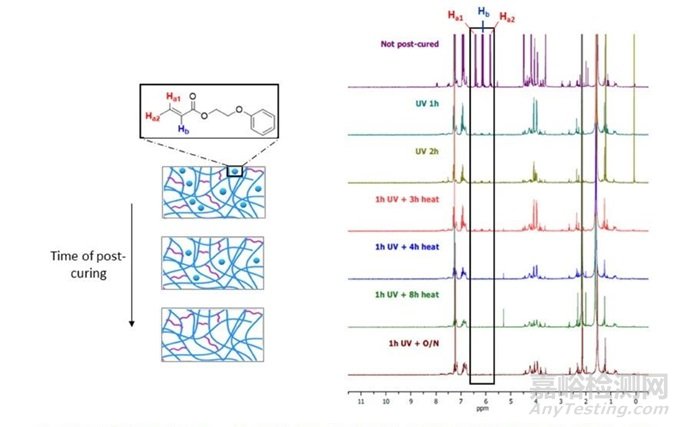

后固化效率评估

后固化是3D打印过程中的一个重要步骤,特别是在使用立体光刻(SLA)或数字光处理(DLP)技术时。这一步骤的目的是确保打印件中的光敏树脂完全固化,从而提高其机械性能和稳定性。

工艺与方法:打印完成的设备需要经过后固化工艺,以去除聚合物结构中残留的未反应单体。样品在d-氯仿中孵育,这是一种常用的溶剂,用于促进未反应单体的溶解。

监测效率:使用 1H NMR(核磁共振)技术监测后固化工艺的效率,通过检测浸入溶剂中的单体来评估。

紫外线照射:实验确定聚合残留单体所需的紫外线照射时间。结果显示,1小时的紫外线照射可以显著减少未反应分子的数量。

热后固化:尽管紫外线照射可以减少未反应分子,但为了完成聚合物中残留单体的聚合,热后固化是必要的。在真空中加热样品4小时,以进一步促进单体的聚合和挥发。

结果观察:光谱分析表明,在真空中加热4小时后,没有检测到单体分子,这表明后固化工艺有效。

结论:结合紫外线照射和热处理的后固化工艺对于确保 SLA 打印件的完全固化至关重要,有助于提高最终产品的质量和性能。

后固化不仅提高了打印件的机械强度和耐久性,还有助于减少打印件的收缩和变形,确保了尺寸的稳定性。此外,完全固化的打印件在生物相容性和化学稳定性方面也更为可靠,这对于医疗设备和植入物尤为重要。

通过对打印类 IOL 模型在不同阶段的后固化过程(用 405 nm 紫外/可见光照射1小时并在 80 °C 下加热)的孵化介质进行分析而获得的1H NMR 光谱

物理、化学、光学表征

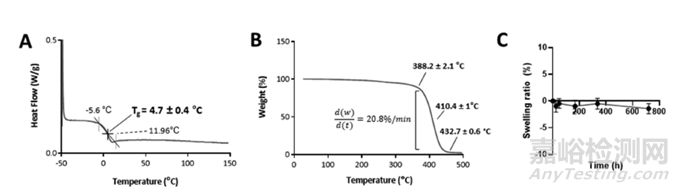

在评估 SLA 打印聚合物的性能时,玻璃化转变温度(Tg)、热稳定性、以及在模拟生理环境中的膨胀行为是几个关键指标:

玻璃化转变温度:

使用差示扫描量热法(DSC)评估打印聚合物的 Tg。Tg 是聚合物从硬而玻璃状转变为软的橡胶状的温度。

根据结果,打印器件的交联聚合物 Tg 为 4.85 ± 1.09 °C,表明该材料在室温下可能是橡胶状且柔韧的,这对于植入物来说是理想的,因为它可以保持柔软并适应眼内环境。

热稳定性:

通过热重分析(TGA)评估聚合物的热稳定性,确定聚合物开始分解的温度。

结果显示,交联聚合物在约 382.4 ± 2.17°C 开始分解,并在约 450°C 时完成降解。这一数据对于确保材料在加工和灭菌过程中的稳定性至关重要。

体外膨胀测试:

将打印的装置在35°C的磷酸盐缓冲溶液(PBS,pH 7.4)中孵育1个月,模拟眼内环境,以评估植入物的膨胀行为。

整个测试期间,装置的重量保持恒定,表明没有吸水,这对于确保植入物尺寸稳定性和避免眼内并发症非常重要。

疏水性评估:

通过测量水接触角来评估装置的疏水性,水接触角高表明材料表面不易吸水。

测量得到的平均水接触角为82.3 ± 3.2°,这与商业 IOL AcrySof®(爱尔康)的水接触角(84.4 ± 0.09°)相当,证实了材料的高疏水性。

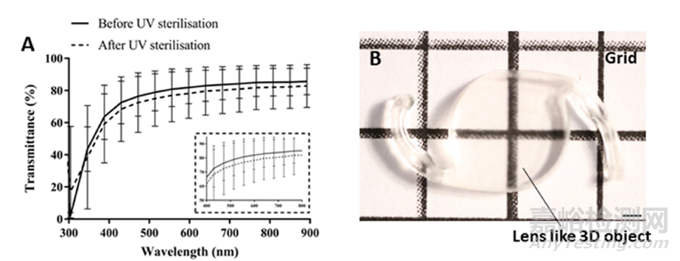

可见光透射:

分析结果显示,植入物透射了它们所暴露的 80-85% 的可见光。这是一个相对较高的透射率,表明材料具有较好的光学性能。

紫外线灭菌:

紫外线灭菌是医疗器械常用的消毒方法,但可能会导致材料性能的一些变化。此次灭菌导致透光率下降了3%,这在可接受范围内,但仍需考虑其对长期性能的潜在影响。

视觉透明度:

通过在网格线背景下对器件进行成像,进一步评估了器件的光学特性。这种方法可以直观地展示植入物的透明度。

网格线成像测试表明,植入物相对透明,允许网格线可视化。这与透射率测量的结果一致,进一步证实了材料的透明度。

生物相容性

体外生物相容性测试:

通过将样品与 FHL-124 晶状体细胞共孵育 48 小时进行体外生物相容性测试,这是一种常用的细胞系,用于评估材料对晶状体细胞的影响。

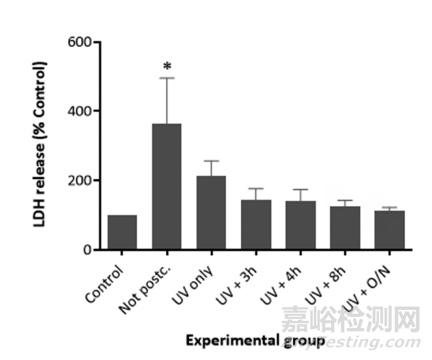

LDH 测试:

通过测定培养基中的乳酸脱氢酶(LDH)浓度来评估细胞活性和细胞膜的完整性。LDH的释放是细胞损伤或死亡的指标。

后固化的影响:

未进行后固化的样品导致的 LDH 浓度最高,表明细胞活性降低,细胞膜完整性受损,这可能与未反应单体或打印过程中产生的其他物质有关。

紫外线后固化的影响:

经过紫外线后固化的聚合物使 LDH 水平显著下降,表明细胞活性得到改善,细胞膜完整性得到保护。

热后固化的作用:

进一步的热处理(在真空中加热)似乎降低了细胞死亡水平,使得细胞死亡与对照组没有显著差异,这表明热后固化有助于减少材料的细胞毒性。

热处理时间的影响:

增加热处理持续时间导致植入物的毒性降低,这表明更长时间的热固化有助于去除残留单体或改善材料的生物相容性。

过夜加热的效果:

当聚合物装置在紫外线照射后加热过夜时,检测到最低的细胞毒性,细胞死亡水平与阴性对照相当,表明这是最佳的后固化条件。

结论:研究得出结论,为了最小化由这些装置引起的毒性,必须先用紫外线照射装置 1小时,然后在真空中加热过夜。

机械与形态特性

机械特性

触觉拉伸强度测试是用来评估人工晶状体(IOL)触觉机械性能的重要测试,确保它们在手术操作和眼内环境中的稳定性和耐久性。

干燥条件下的测试:

在干燥条件下,触觉拉伸强度测试显示这些结构在与光学部件分离之前能承受的平均力为 0.56 ± 0.07 N。

37°C PBS中的测试:

当同样的结构在37°C的磷酸盐缓冲溶液(PBS)中孵育后,它们能承受的平均力降低至0.39 ± 0.05 N。这可能是由于湿润环境对材料性能的影响。

ISO 11979-3标准:

在这两种情况下,测试结果均超过了 ISO 11979-3 规定的 0.25 N 的最小值,表明这些结构符合国际标准对人工晶状体触觉拉伸强度的要求。

形态特性

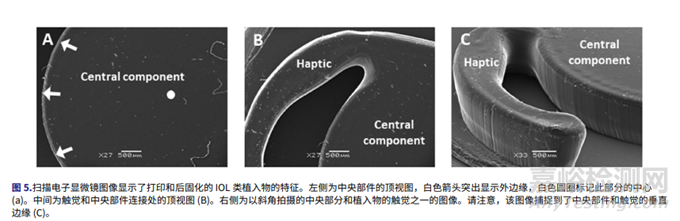

中心部件的表面形态:

SEM 图像显示,装置的中心部件保持了光滑的圆形形状,且上表面相对均匀。这表明SLA 打印技术能够精细地复制 CAD 模型的设计特征。

边缘的一致性:

触觉部分和光学部分的垂直边缘都是平坦且一致的,这对于确保 IOL 在眼内的正确定位和功能至关重要。

边缘与表面的交点:

在垂直边缘和水平表面相交的点,SEM 图像显示外观为圆形,而不是一些 IOL 制造商所青睐的尖锐方形边缘。

这可能是由于 SLA 打印过程中使用的光固化树脂的流动和固化特性所致。尖锐的方形边缘可能有助于 IOL 在眼内的稳定定位,但圆形边缘也可能提供更平滑的过渡,减少对眼内组织的潜在损伤。

结论

这项概念验证研究展示了立体光刻(SLA)技术在人工晶状体(IOL)制造中的潜力和优势。尽管取得了积极结果,但仍需进一步提高打印分辨率以改善尺寸准确性;还需要优化工艺的可扩展性和可重复性,以便将技术转化为大规模生产。未来的研究可能需要包括长期的生物相容性和稳定性测试,以确保材料在体内的长期表现。

来源:眼未来