您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-02 15:02

摘要:针对HE46刃具钢板出现的探伤不合格问题,通过钢坯冷酸蚀检验、金相检验和截面成分波动测定,分析了裂纹缺陷的发生机理,确定了严重的中心偏析导致形成马氏体组织,在马氏体处形成裂纹,导致钢板探伤不合。通过调整电磁搅拌参数,调整热装生产方式,并辅助真空处理和带温切割和堆垛工艺,解决了钢板偏析导致的钢板探伤不合格问题。

1、 前言

在棒材、管材以及型材生产使用过程中,使用金属锯片进行切头、切尾和定尺。金属锯片已经成为现代轧钢生产中的重要辅助设备。某钢厂生产的HE46钢板是用于制作金属锯的基材,在首次生产时出现批量探伤质量问题,影响了合同交付期和增加了生产成本。本研究对HE46钢板探伤不合格位置试样进行了检验、分析,发现了导致探伤不合的原因,并通过优化生产工艺,最终解决了探伤问题。

2、 工艺介绍及缺陷检测

2.1 工艺流程

HE46钢板的生产工艺流程:铁水预处理→120t顶底复合吹炼转炉→LF精炼→脱氧合金化→钙处理→吹氩镇静→连铸板坯→板坯热装加热→高温轧制→热态矫直→冷床空冷→在线探伤→剪切取样→表面质量检查→合格入库。

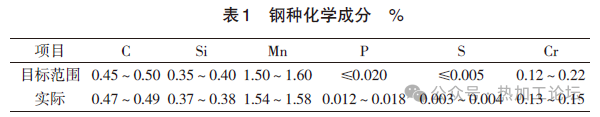

转炉顶底复合吹炼后挡渣出钢,并加入200kg石灰和200kg预溶渣进行改质;LF精炼后进行钙处理,进行夹杂物变性,并吹氩气镇静12min;钢包经40t中间包进行浇注,铸机是250mm×2000mm单流立弯式板坯连铸机;钢坯装炉温度为300±50℃,加热炉在炉时间为300min,加热温度1250~1280℃,炉膛气氛为还原性气氛;钢板轧制方式为高温枪温快轧,钢板钢规格为10mm×3000mm×15000mm。HE46钢种的化学成分如表1所示。

2.2 缺陷检验

在钢板厚度1/2、两侧宽度1/4之间有多处密集型缺陷,缺陷当量为Φ5~6mm,缺陷面积80~100mm。通过缺陷位置和尺寸,判定钢板存在分层缺陷,根据GB/T 2970Ⅲ级标准判定钢板为不合格品。

2.2.1 坯料冷酸蚀检验

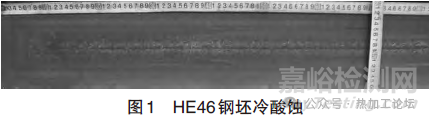

由于钢坯是热装生产,钢板轧制和钢坯冷酸蚀检验结果基本同时完成,钢坯冷酸蚀结果如图1所示。钢坯截面1/2位置有严重的A类3.0级偏析。虽然连铸生产投入了凝固末端电磁搅拌,但凝固末端电磁搅拌处于调试阶段,实施位置和参数处于优化过程中,未能有效对浓质钢液进行均质化,造成富集溶质的溶液存于铸坯中心位置,最终形成了严重的中心偏析。

2.2.2 金相检验

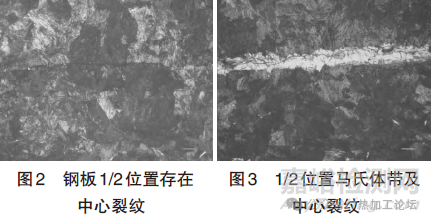

在钢板探伤不合部位取样进行金相和夹杂物分析。图2显示,钢板1/2位置存在中心裂纹,此裂纹大部分是沿晶裂纹,少部分是穿晶裂纹,此类裂纹是直接导致出现分层的根本原因。图3显示钢板1/2位置同时存在异常组织带和贯穿裂纹,说明裂纹和马氏体存在直接关系。

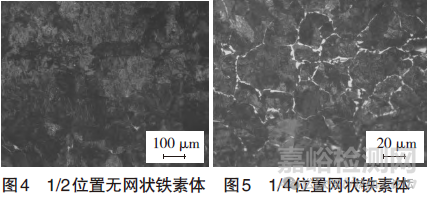

图4显示钢板厚度1/2位置无网状铁素体,图5显示钢板厚度1/4及近表位置存在网状铁素体。网状铁素体形成在奥氏体化的亚共析钢缓慢冷却的过程中,当温度低于Ar3时,碳和合金元素的扩散导致先共析相沿奥氏体晶界析出,从而形成网状铁素体。钢板1/2处无网状铁素体,说明1/2位置的化学成分高于亚共析钢,与钢坯偏析有关。

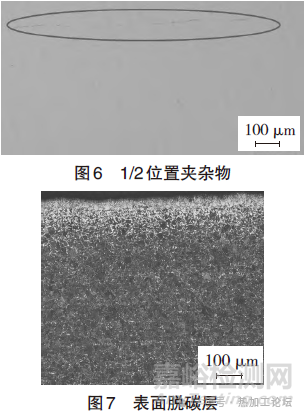

图6显示钢板1/2位置存在A类2.0级别夹杂物,说明钢水纯净度较差,也增加了钢板内部裂纹发生的概率和风险。图7显示钢板表面存在脱碳层,完全脱碳层和总脱碳层厚度分别为0.06mm和0.26mm,结合存在网状铁素体的说明存在过度加热问题。

2.2.3 成分偏析检验

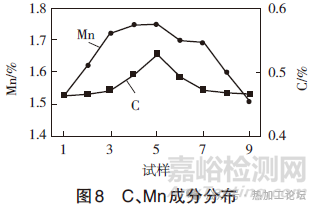

在同一位置的取9块成分试样,并进行磨削加工减薄处理。从上近表位置1至下近表位置9逐块减薄1mm,使用光谱法检验成分,进行分布对比。检验结果表明,在1/2位置的C、Mn含量显著高于近表位置。图8显示C、Mn偏析从近表面至中心位置偏析程度差异明显。

3、 原因分析及解决措施

综合以上检验结果,得出钢板探伤不合的原因和相互影响关系如下:(1)钢板1/2位置存在沿晶和穿晶裂纹,此裂纹是钢板探伤不合的直接原因;(2)钢种碳、锰含中心偏析严重,加剧了中心区域元素富集,为马氏体的形成提供了成分条件;(3)马氏体区域无网状铁素体,而1/4位置存在网状铁素体,说明钢板1/2位置成分偏析严重,超过亚共析钢成分,为马氏体的形成提供了成分条件;(4)刃具用钢为厚度是10mm的薄规格钢板,在冷床空冷过程温降大,尤其是在冬季生产,为马氏体的形成提供了温度条件;(5)由于钢板1/2位置C、Mn偏析严重和冷床冷却速度达到了Ms,导致钢板1/2位置形成马氏体,由于马氏体形成过程伴随体积膨胀,并形成组织应力。组织应力在晶界结合薄弱位置产生了中心裂纹,甚至有贯穿晶粒情况。

3.1 调整电磁搅拌

电磁搅拌装置能否得到合理利用对钢坯偏析度有直接的影响,尤其是凝固末端电磁搅拌器的影响比结晶器电磁搅拌的作用更大。为了获得末端电磁搅拌的最佳搅拌效果,结合钢种特性和二冷室的冷却效果将凝固末端电磁搅拌安装的位置距结晶器弯月面9m调整为9.75m处,搅拌线圈电流强度由350A调整为320A。

3.2 精确控制钢水过热度

钢水过热度是影响等轴晶比例的重要因素,过热度高导致铸坯凝固前沿温度梯度大,有利于柱状晶生长,发达的柱状晶加重凝固过程的枝晶偏析,阻碍了树枝晶间富集溶质残余钢液的流动,加重了中心疏松及偏析现象的发生,后续生产控制钢水过热度为10~20℃。

3.3 增加真空处理

原工艺无RH真空处理,导致夹杂物和H含量控制较差,恶化了钢坯内部质量。改善措施是该钢种执行RH真空处理,高真空保压时间≥15min。

3.4 增加堆垛缓工序

快节奏生产要求原工艺为热装生产,导致H的扩散和偏析的缓解不充分,以及冷酸蚀检验结果未能发挥指导作用,仅是起到后续分析质量问题的作用。改善措施是坯料在保温坑缓冷72h后装炉生产,并根据冷酸蚀结果调整坯料堆垛方式。

3.5 优化加热制度

原工艺执行高温、长时间加热,目的是为了保证坯料加热充分以便改善钢坯芯部缺陷,但表面出现脱碳层和网状铁素体说明存在过热问题,因此将钢坯加热时间调整为0.9~1.0min/mm,加热温度调整为1220~1250 ℃,以便改善钢板表面质量。

3.6 优化剪切和堆垛工艺

由于设备检修和排产原因,造成钢板需要等待剪切问题,尤其是在冬季生产,钢板在冷床长时间空冷至Ms以下,钢板内部组织转变马氏体风险高,对于高强度钢板,也增加了钢板剪切炸裂风险。因此将轧后钢板执行100℃以上带温切割,切割完毕执行堆垛,避免由于冷速较快,不利于应力释放和形成马氏体。

4、 结语

(1)凝固末端电磁搅拌位置和磁场强度参数不合理是导致钢坯中心偏析严重的根本原因。中心偏析造成钢板中心位置形成马氏体组织,由于马氏体在形成转变过程的体积膨胀,形成了中心线裂纹,导致钢板探伤不合。

(2)通过调整凝固末端电磁搅拌位置和电流强度,增加RH工序处理,执行钢坯保温坑缓冷,下调加热时间和温度,配合带温切割和钢板堆垛处理,改善了钢坯中心偏析,避免形成马氏体组织。

(3)通过实施改善工艺,HE46刃具钢板探伤合格率提高至99.0%。

来源:日钢营口中板有限公司