您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-07 21:24

1.引言

在过去50年中,合成膜改变了我们的生活。全球有两百万人依靠血液透析维持生命,每年通过反渗透(有时也称为RO)生产10万亿加仑的饮用水,现代微滤和超滤系统彻底改变了市政污水处理。经皮贴片可以帮助你戒烟,避免晕船或怀孕。膜技术即将能够捕获发电厂排放的90%的二氧化碳。膜已经成为大生意。膜的关键特性是它具有有限的渗透性。膜本质上是一个屏障,不同的化学物质以不同的速率通过它。在控制药物释放中,这种机制被用来调节药物从储库到身体的释放速率。在工业应用中,选择的膜使得混合物中的一个组分比另一个组分渗透得快得多,允许分离组分。这本书提供了膜科学与技术的一般介绍。第2至5章涵盖膜科学,即对所有膜过程都是基础的主题,如传输机制、膜制备和边界层效应。接下来的六章涵盖了代表当前膜技术核心的工业膜分离过程。接下来是载体传输,然后是一章关于膜接触器的内容,以及一章回顾膜在医学应用的内容。这本书以描述一些引人注目的膜和过程的章节结束,这些内容因其技术独创性和正在进行的研究水平而值得包含,尽管它们可能永远不会进入主流。第2章和第3章关于膜渗透理论并不容易阅读。关于溶液-扩散模型的章节有100多个方程式。对膜技术作为单元操作感兴趣的读者可以跳过这些理论章节,直接进入过程章节。每个章节都以简短的理论介绍和基本方程式开始,然后进入过程设计和应用。使用这本书作为研究职业介绍的读者会发现理论章节更有趣。

2.膜的历史发展

膜现象的系统研究可以追溯到18世纪的哲学家科学家。在1748年,以他对电学的工作而闻名的诺莱特(Abbé Nolet),一个多才多艺的人,创造了“渗透”这个词来描述水通过隔膜的渗透。通过19世纪和20世纪初,膜没有工业或商业用途,但被用作实验室工具来发展物理/化学理论。例如,Traube和Pfeffer用膜测量的溶液渗透压被范特霍夫在1887年用来发展他的极限定律,该定律解释了理想稀溶液的行为;这项工作直接导致了范特霍夫方程式。大约在同一时间,完美选择性的半透膜的概念被麦克斯韦和其他人用于发展气体的动力学理论。早期的膜研究者尝试了他们可以得到的各种隔膜,如猪、牛或鱼的膀胱,以及由动物肠制成的香肠肠衣。后来,更喜欢胶棉(硝化纤维素)膜,因为它们可以可靠地制造。在1907年,贝克霍尔德(Bechhold)设计了一种制备分级孔径的胶棉膜的技术,他通过气泡测试来确定。其他早期工作者改进了贝克霍尔德的技术,到了20世纪30年代初,微孔胶棉膜已经可以商业化用于实验室。在接下来的20年中,这种早期的微滤膜技术扩展到其他聚合物,特别是醋酸纤维素。膜在第二次世界大战结束时找到了它们的第一个重要应用,即测试饮用水。在德国和欧洲其他地方为大型社区提供饮用水的供应系统已经崩溃,急需实验室过滤器来测试水的安全性。美国陆军赞助了开发这些过滤器的研究工作,后来被米尔利波公司(Millipore Corporation)利用,这是第一家也是目前最大的美国微滤膜生产商。到1960年,现代膜科学的要素已经发展起来,但膜只用于实验室和一些小型专业工业应用。没有显著的膜工业存在,总年销售额可能不超过今天的2000万美元。膜遭受了四个问题,这些问题阻止了它们的广泛使用:它们太不可靠,太慢,太不选择性,太贵。这些问题的解决方案已经开发出来,基于膜的分离过程现在变得司空见惯。将膜分离从实验室转变为工业过程的开创性发现是在1960年代初开发的Loeb-Sourirajan过程,用于制造无缺陷、高通量的膜。这些膜是由聚合物溶液通过铸造过程制成的,产生的结构在横截面上是不对称的或各向异性的(这两个词通常被使用)。膜由一个超薄的选择性表面薄膜组成,执行分离,支撑在一个更厚但更可渗透的微孔层上,提供机械强度。Loeb和Sourirajan感兴趣的过程是反渗透,一种通过渗透水并保留盐分来制造饮用水的方法。由于选择性层非常薄,第一个Loeb-Sourirajan膜的通量比当时任何可用的膜高出20倍,使RO成为淡化水的可行方法。Loeb和Sourirajan的工作,以及美国内政部盐水办公室(OSW)及时注入的大量研发资金,导致了反渗透的商业化。与工业应用的发展同时进行的是膜在医学分离过程的独立发展,特别是人工肾脏。Kolff和Berk在1943年在荷兰展示了第一个成功的人工肾脏。他们的设备由一卷赛璐珞膜组成,通过该膜泵送患者的血液,同时等渗盐水溶液在另一侧循环。有毒成分从血液中渗透到盐水溶液中。几乎花了20年的时间来完善这项技术以供大规模使用,但这些发展在1960年代初完成。从那时起,膜在人造器官中的使用已成为主要的救命程序。大约有两百万人现在由人工肾脏维持生命。每年还有一百万人接受开心手术,这一程序之所以成为可能,是因为膜式血液氧合器,其中患者血液中的二氧化碳被移除并被氧气取代,这通常是肺的任务。这些医疗设备的销售超过了整个工业膜分离市场。现代膜工业的创建可以分为图1.1所示的四个阶段。在第一阶段,基于原始的Loeb-Sourirajan技术,开发了其他膜形成过程,包括界面聚合和多层复合铸造和涂层。利用这些过程,现在许多公司商业化生产具有选择性表面层厚度仅为0.1微米或更少的高性能膜。还开发了将膜包装成大面积膜螺旋缠绕、中空细纤维、毛细管和板框模块的方法,并在提高膜稳定性方面取得了进展。OSW的支持对这些发展至关重要。

图 1.1 膜分离工业的发展,1960-2020年。

第二阶段,始于1970年代初,OSW计划的成果开始出现在商业膜单元中;到了1980年代,微滤(用于从水中去除细菌和病毒)、超滤(用于分离蛋白质和其他溶解的大分子)以及反渗透和电渗析(都用于海水淡化)都已成为既定过程。

第三阶段始于1980年代,工业气体分离过程的出现。第一个主要产品是孟山都公司的Prism®膜,用于氢气分离,于1980年推出。几年之内,陶氏化学开始生产系统以从空气中分离氮气,Cynara和Separex开始生产系统以从天然气中分离二氧化碳。气体分离技术仍在不断发展和扩展;未来几年将进一步增长。最后一个发展阶段,始于1980年代末,并在1990年代中期取得成果,是开发用于处理市政饮用水和市政污水的超滤系统。这些应用已经成为膜开发者的目标超过20年,但其商业化因难以处理的膜污染导致的低通量而受阻。在1980年代末,山本和夫博士开始开发低压、浸没式、空气搅拌膜。又过了10年,像Kubota、三菱Rayon和Zenon这样的公司将这一突破性概念带入商业阶段,但到了1990年代末,具有有效防污控制的系统开始安装。自那以后,市政水处理已成为膜技术增长最快的领域之一。膜系统在成本上与传统生物处理竞争,并且产生的处理水产品质量远胜于后者。包含超过一百万平方米(250英亩)的膜,能够处理一个城市的废水的膜厂正在运营中。

3.膜传输理论

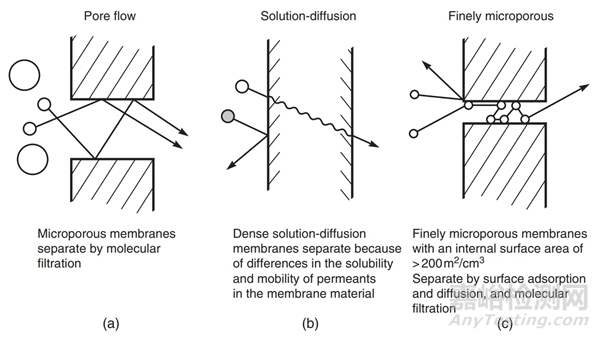

膜最重要的实用特性是它们能够区分绵羊和山羊。换句话说,它们可以在密切相关的物种之间进行区分。在整个二十世纪中,使用了两种模型——孔流模型和溶液-扩散模型——来描述渗透机制。这些模型在图1.2a、b中进行了说明。在过去的20年中,开发了一些具有极细孔的膜,有些孔径小至5埃,它们的渗透机制复杂,不符合传统模型。这些膜在图1.2c中展示。

根据图1.2a的孔流模型,渗透物通过微小孔隙的流动被传输。流动是会聚的,并且发生是因为在膜的给料和渗透侧之间存在驱动力,通常是压力梯度。分离通过过滤发生,即在给料侧选择性保留太大而无法通过孔隙的物种。在描述孔径时必须小心,因为大多数孔并非图中所示的垂直、直的圆柱体,它们的大小也不一致。尽管如此,这个熟悉的模型描述了超滤和微滤过程的渗透,其中膜孔径超过20埃。图1.2b的溶液-扩散模型描述了缺乏永久孔隙的膜中的传输。在这种情况下,渗透物像在液体中一样溶解在膜材料中,然后通过浓度梯度穿过膜进行扩散。传输取决于渗透物在膜所制成的聚合物中的溶解度以及溶解后的扩散速率。根据聚合物和渗透物的不同,溶解或扩散可能是主要的控制现象。这些项的乘积,称为渗透性,是给定渗透物的特征,渗透物因渗透性的差异而分离。溶液-扩散模型曾经有争议,但具有稳固的数学基础,现在被广泛接受为描述透析、气体分离、反渗透和渗透汽化中使用的密集聚合物膜的渗透。在过去20年的研究中,产生了一系列的精细微孔膜类型,它们介于图1.2b的明显非多孔溶液-扩散膜和图1.2a的明显微孔过滤膜之间。如图1.2c所示,这些中间类型可能由多种材料制成,包括沸石、金属/有机混合物和碳化聚合物,其特点是孔径在5-25埃范围内。这些孔可能在长时间内改变大小和形状,但在渗透的时间框架内,它们是永久的。由于孔非常小,孔表面积与孔体积的比率非常大,通常是每立方厘米膜材料100-1000平方米。通过这些膜的传输不仅由分子筛选控制,如超滤,还由孔壁的巨大内表面积上的吸附效应控制;因此,它们的传输行为的建模比传统膜类型更复杂。尽管它们的传输特性不符合简单的理论模型,但这些非常精细的微孔材料可以表现出卓越的渗透性和选择性,并且是当前研究的主题。

图 1.2 在传统膜中,分子传输可以通过永久孔隙流动(如(a)中所示的多孔膜)或通过溶解-扩散机制(如(b)中所示的致密膜)来描述。图(c)展示了一类非常精细的微孔膜。在这类膜中,渗透机制是复杂的,既不完全符合孔隙流动模型,也不完全符合溶解-扩散模型。

4.膜类型

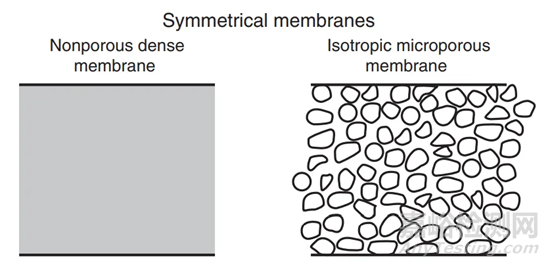

这本书仅限于合成膜,排除了所有生物结构,但主题仍然足够广泛,包括在化学和物理组成以及操作方式上不同的各种膜。本质上,膜不过是调节与其接触的化学物质渗透的离散、薄界面。一个普通的过滤器符合膜的定义,但按照惯例,过滤器这个术语通常用于保留直径大于约1-10微米的颗粒的结构。一个聚合物膜可以被称为各向同性或对称的,这些术语用于均匀的(在组成和结构上统一的)膜是可互换的。或者,它可能是各向异性或不对称的,即化学或物理上是不均匀的(包含不同尺寸的孔或孔隙或由某种层状结构组成)。其他特殊类型的膜可能本身是各向同性或各向异性,但通常以其区分特征来称呼,包括带电膜、支撑液体膜和混合基质膜。主要的膜类型在图1.3-1.5中以示意图形式展示,并在下文中简要描述。

4.1.各向同性膜

4.1.1.非多孔、致密膜

非多孔、致密聚合物膜通过扩散作用,在压力、浓度或电势梯度的驱动下传输渗透物。不存在永久性孔隙;混合物中不同组分的分离与它们在聚合物材料中的相对传输速率有关,这由它们的扩散性和溶解度共同决定。因此,非多孔、致密膜可以分离大小相似(因此扩散性相似)的渗透物,如果渗透物在膜材料中的浓度(即它们在聚合物中的溶解度)差异显著。另一方面,如果渗透物具有相似的溶解度但大小不同,扩散决定了可以实现的分离,因为小分子比大分子扩散得更快。如图1.3所示的未支撑致密膜至少需要几十微米厚才能具有一定的机械强度。因此,它们的通量通常太低,无法实现成本效益高的工业分离。它们用于研究目的,以确定聚合物材料的内在渗透特性,并作为经皮给药设备中的药物输送介质。

图 1.3 各向同性膜。该膜可能是微孔的或致密的,但整体具有均匀的结构。

4.1.2.微孔膜

微孔各向同性膜在结构和功能上类似于传统过滤器。它具有一个坚固的、高度多孔的结构,孔隙相互连通。然而,这些孔隙与常规过滤器中的孔隙不同,它们非常小,直径在0.01-10微米之间。所有大于孔径的颗粒都被膜完全排斥。小于孔径的颗粒可以进入膜,但随后可能被吸附到孔壁上或在膜内部的孔隙狭窄处纠缠。因此,微孔膜可能对远小于其几何孔径的颗粒也是不可渗透的。因此,微孔膜通常以其有效孔径为特征,即完全被膜保留的最小颗粒的大小。这种各向同性膜主要用于微滤。

4.2.各向异性膜

物种通过膜的传输速率与膜的厚度成反比;膜越厚,通量越低。在膜分离过程中,高传输速率是可取的,出于经济原因;因此,膜应尽可能薄。传统的膜制造技术限制了机械强度好、无缺陷膜的制造,厚度约为20微米或以上。开发新型制造技术以生产各向异性膜结构是膜技术的主要突破之一。各向异性膜由一个极薄的表层支撑在一个更厚的多孔子结构上,如图1.4所示。表层及其子结构可以在同一操作中形成,如Loeb-Sourirajan技术。或者,可以通过形成支撑膜,然后施加非常薄的致密涂层来制造复合膜,其中层由不同的聚合物制成。无论哪种情况,膜的分离特性和渗透速率主要由表层或施加的涂层层决定;子结构对被分离物种的渗透几乎没有阻力,仅作为机械支撑。各向异性和复合聚合物膜提供的更高通量的优势如此之大,以至于几乎所有的反渗透、气体分离、渗透蒸发和超滤过程都使用这种膜。

图 1.4 各向异性膜,其特点是在选择性层下方有一个相对开放的支持结构。

4.3.具有特殊特性的膜

4.3.1.带电膜

带电膜可以是致密的或微孔的,但最常见的是非常精细的微孔,孔壁带有固定正电荷或负电荷的离子。带有固定正离子的膜被称为阴离子交换膜,因为它吸引并传输周围流体中的负电荷阴离子。同样,含有固定负离子的膜被称为阳离子交换膜。通过排除与膜结构中固定离子电荷相同的离子来实现带电膜的分离。分离受溶液中离子的电荷和浓度影响。带电膜用于电渗析中的电解质溶液处理。

4.3.2.混合基质膜

近年来,大量的工作投入到了混合基质膜上。这些膜由分散相的选择性、高渗透性细颗粒组成,例如沸石颗粒,在聚合物基质中将一切保持在一起。理念是将沸石颗粒中分子级孔的选择性与聚合物膜的制造便利性和稳定性结合起来。当聚合物中沸石颗粒的体积分数超过30%时,颗粒间有足够的接触形成通过膜的沸石相的连续路径;这被称为其渗透阈值。尽管经过多年的研究,稳定性问题和放大困难使混合基质膜仍停留在实验室中。

4.3.3.支撑液体膜

支撑液体膜是微孔聚合物膜,其孔隙中充满了液体。与混合基质膜一样,微孔聚合物结构仅作为支架;液体被毛细管力限制在孔隙内,提供分离能力。为此,液体结合了一个可以与待处理混合物中的一个组分可逆结合的剂,使该组分能够优先通过膜传输。尽管这些膜多年来一直是研究兴趣的主题,但由于稳定性问题未解决,它们仍未得到发展。

4.3.4.陶瓷和金属膜

到目前为止的讨论意味着所有膜材料都是有机聚合物,实际上,商业上使用的绝大多数膜都是基于聚合物的。然而,人们一直对使用其他材料感兴趣。60多年前,人们曾在炼油厂尝试使用致密金属膜,特别是用于从气体混合物中分离氢气的钯膜。由氧化铝、二氧化硅和其他耐火材料制成的陶瓷膜是微孔膜的一个特殊类别,以其出色的化学和热稳定性而闻名。它们用于需要溶剂抗性和热稳定性的超滤和微滤应用。

图 1.5 具有特殊特性的膜:(a) 带电膜;(b) 支撑液膜;以及 (c) 混合基质膜。

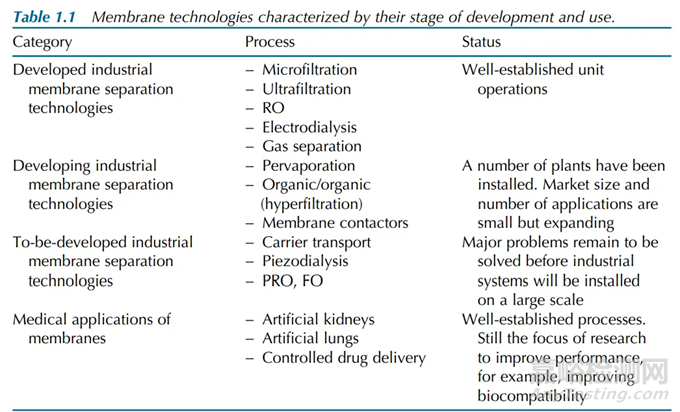

5.膜过程

本书讨论了五种已开发和许多正在开发和尚未开发的工业膜过程。此外,还包括了描述膜在医疗应用中的使用,如肾脏透析、血液氧合和控制药物输送。这些过程的状态在表1.1中总结。已开发的工业膜分离过程包括微滤、超滤、反渗透、电渗析和气体分离。这些过程都已确立,并且它们的市场由许多经验丰富的公司服务。

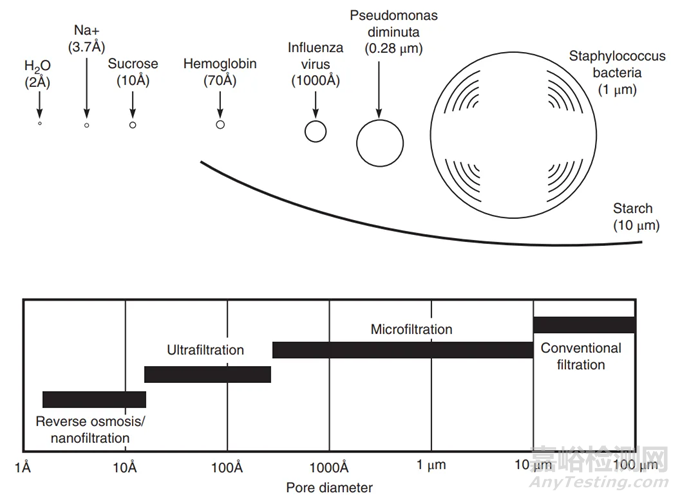

5.1.反渗透、超滤、微滤

三种压力驱动的水分离过程——反渗透、超滤和微滤的应用范围如图1.6所示。超滤(第7章)和微滤(第8章)的分离方式相似,包括通过越来越细的孔隙进行分子筛选。图示显示两者的区别由孔径决定,这是简单传统的定义。出于实际目的,按它们的操作模式区分这些过程可能更方便,但这种讨论推迟到相关章节。超滤和微滤膜包含永久孔隙,通常直径范围从20埃到10微米。超滤膜主要通过分子筛选或其他效应在膜表面捕获保留物质。微滤膜通过膜表面的分子筛选和膜内部颗粒的吸附来操作。这些过滤过程的用途极其多样,包括制药准备、饮用水消毒以及废水和污水处理。

图 1.6 反渗透、超滤、微滤和常规过滤是相关过程,主要区别在于膜过滤器的平均孔径。RO膜非常致密,以至于没有独立的孔存在;传输是通过统计分布的自由体积区域进行的。这张示意图展示了每种类别的膜所去除的不同溶质的相对大小。

反渗透(第6章)的分离机制与超滤和微滤截然不同。膜孔径非常小,直径在3到5埃之间,处于形成膜的聚合物链的热运动范围内。这意味着反渗透膜中没有永久孔隙,渗透物传输的公认机制是溶解-扩散模型。根据这个模型,溶质通过在膜材料中溶解并沿着浓度梯度扩散来渗透膜。由于不同溶质在膜中的溶解度和流动性的差异,发生了分离。反渗透的主要应用是海水和咸水地下水的脱盐。反渗透、超滤和微滤都旨在从水中去除不需要的物质。图1.6显示,微滤膜的典型孔径约为1微米。这比平均超滤孔径大100倍,比反渗透膜孔径(名义上)大1000倍。由于通量与孔径的平方成正比,微滤膜的渗透性(即每单位跨膜压力差(J/Δp)的通量)远高于超滤膜,而超滤膜的渗透性又远高于反渗透膜。这些差异显著影响操作压力和这些膜在工业中的使用方式。反渗透膜通常在10-100巴的跨膜压力下操作,超滤膜在0.2-5巴,微滤膜在0.5巴以下。

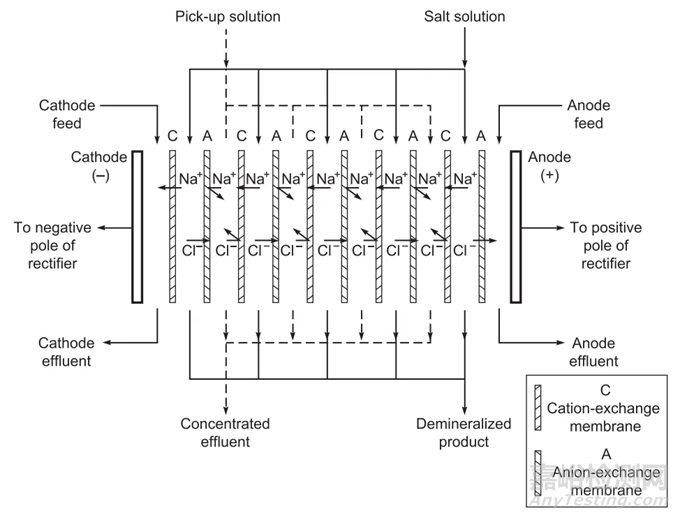

5.2.电渗析

第四个成熟的膜过程是电渗析(第11章),其中使用带电膜在电势差的驱动下从水溶液中分离离子。该过程利用电渗析堆,建立在滤压原理上,包含数百个单独的单元,每个单元由一边的阴离子交换膜和另一边的阳离子交换膜界定。盐溶液流经每隔一个单元;一个更慢的拾取液流经相邻单元。当电流通过堆时,溶液中的阴离子和阳离子携带电流朝向各自的反充电极。结果,从含盐进料溶液单元中去除盐分,形成脱矿产品溶液。去除的盐分浓缩到拾取单元中,并作为浓盐水排出。图1.7显示了该过程的示意图。电渗析的主要应用是咸水地下水的脱盐。

图 1.7 电渗析过程的示意图。

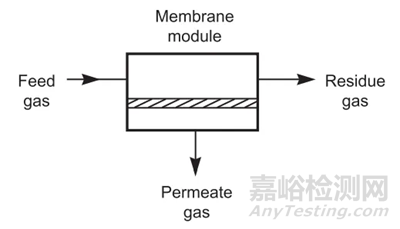

5.3.气体分离

最后一个确立的过程是气体分离,年销售额在10亿至20亿美元之间。全球至少有20家公司提供各种应用的工业系统。在气体分离中,将加压的气体混合物通过选择性渗透膜的表面,使膜渗透物富集这一组分。图1.8基本说明了该过程。主要当前应用是从氮气、氩气和甲烷中分离氢气,用于炼油厂、石化和氨厂;从空气中生产氮气;从天然气操作中从甲烷中分离二氧化碳;在石化厂回收有机原料;以及从原始天然气中去除C3+烃类。膜气体分离是一个研究兴趣领域,应用数量可能会增加。特别是,正在投入大量努力开发可能处理来自发电厂、水泥厂、钢铁厂等的巨大二氧化碳负载废气流的二氧化碳/氮气处理方案。

图 1.8 基本膜气体分离过程的示意图。

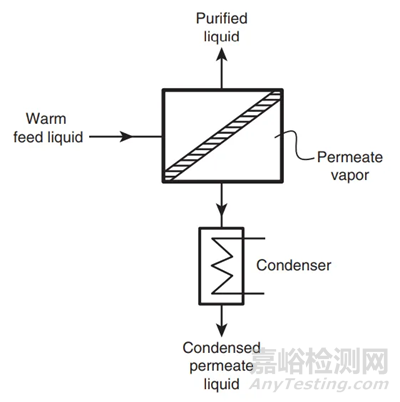

5.4.渗透蒸发

在渗透蒸发中,温暖的液体混合物接触膜的一侧,渗透物从另一侧以蒸汽形式移除。该过程的驱动力是膜渗透侧的低蒸汽压力,通过冷却和冷凝渗透蒸汽产生。渗透蒸发的吸引力在于,所获得的分离与液体混合物组分通过选择性膜的渗透速率成正比。因此,渗透蒸发提供了分离沸点接近的混合物和共沸物的可能性,这些混合物难以通过蒸馏或其他方式分离。图1.9显示了使用冷凝器产生渗透真空的最简单形式的渗透蒸发过程的示意图。目前,渗透蒸发的主要工业应用是有机溶剂的脱水,特别是乙醇溶液的脱水,由于乙醇/水共沸物在95%乙醇,这是一个难以分离的问题。选择性渗透水的渗透蒸发膜可以从这些溶液中生产出99.9%的乙醇。还在开发用于从水中去除溶解有机物和分离有机混合物的渗透蒸发过程,例如从炼油厂中的芳香烃中分离出脂肪烃。尽管具有明显的优势,渗透蒸发多年来一直处于“发展”类别,并且发展缓慢。阻碍其工业成功的两个相关问题是放大和稳定性。成功的实验室实验只需要100平方厘米的膜,这些膜可以在测试条件下持续几天。工业过程需要数千平方米的膜,这些膜在恶劣的有机环境中足够稳定,可以持续几年。有机聚合物膜在这方面表现不佳。因此,许多用于工业的渗透蒸发膜是基于陶瓷的。尽管在面对大多数有机组分时稳定,但这些膜非常昂贵。鉴于这些问题,渗透蒸发装置的全球年销售额可能不超过约5000万美元。

图 1.9 基本渗透蒸发过程的示意图。

5.5.超过滤

利用压力驱动力将水从盐溶液中分离出来的反渗透技术的发展,促进了相关聚合物膜的发展,用于分离有机溶剂混合物。这个过程被称为超过滤。所使用的膜可以是密集的聚合物膜,通过溶解-扩散过程分离渗透物,或者是含有直径在5-25埃范围内相互连通的微孔的精细微孔膜。如今,超过滤只有少数应用。一个问题是聚合物膜在有机溶剂混合物中的稳定性有限。第二个问题是必须克服高渗透压才能产生溶剂流穿过膜。尽管如此,在制药和精细化学品行业中已经发展出一些小型、高价值的应用。典型的应用是将催化剂或200-300 MW范围内的药品从甲苯或己烷等溶剂中分离出来。

5.6.膜接触器

膜最常见的用途是作为过滤器,其中跨膜的压力驱动力产生从进料到渗透液的组分流动。还有一些应用中,膜的功能是提供一个可渗透的屏障,分离并防止膜两侧不同液体的混合。膜可能对流体中的组分具有选择性,但这不是必须的。这些设备被称为膜接触器,允许膜两侧流动的流体之间交换组分。渗透通常由温度或浓度差异产生。膜接触器在第13章中讨论。膜接触器在许多应用中被使用。其中最大的一个是在建筑空调中,允许水蒸气在离开建筑物的干燥通风空气和进入的潮湿热新鲜空气之间交换。另一个常见应用是使用氮气流从锅炉给水中去除溶解氧。中空纤维膜接触器在一个简单紧凑的设备中提供了一个大面积的交换区域。在过去的几十年中,膜接触器的应用已经增长,这一趋势可能会继续。

5.7.载体传输

表1.1中的许多过程都属于待开发类别。也许其中最重要的是载体传输(第12章),它通常使用含有载体剂的液体膜。载体剂与膜进料侧的混合物的一个组分反应,然后扩散穿过膜,在渗透侧释放该组分。然后,重组的载体剂扩散回进料侧。因此,载体剂充当穿梭机,选择性地通过膜传输一个组分。载体传输可以用来分离气体,在这种情况下,传输是由膜两侧气体分压差异驱动的。金属离子也可以被选择性地穿过膜传输,由相反方向的氢离子或氢氧离子流动驱动。这个过程有时被称为耦合传输。图1.10显示了气体和离子传输的载体传输过程的例子。由于载体传输使用了反应性载体物种,可以实现非常高的膜选择性。这些选择性通常远大于其他膜过程所实现的选择性。这一事实在过去40年中保持了对技术的兴趣,但尚未发展出商业应用。主要问题是液体膜的物理不稳定性和载体剂的化学不稳定性,这两个问题都尚未得到满意的解决。

图 1.10 载气和离子的载体促进运输示意图。气体运输示例展示了使用溶解在水中的血红蛋白作为载体,将氧气运输穿过膜的过程。离子运输示例展示了使用溶解在与水不混溶的溶剂中的液态离子交换试剂作为载体,将铜离子运输穿过膜的过程。

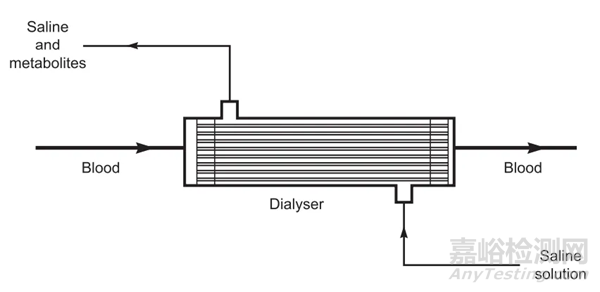

5.8.医学应用

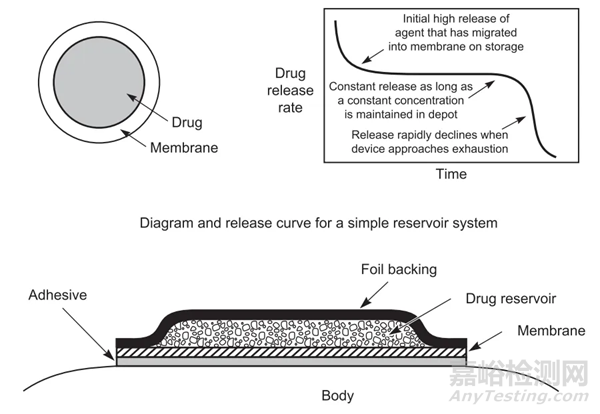

膜在医学中的最大应用是从患有肾衰竭的患者的血液中去除有毒代谢物。第一个成功的人工肾脏是基于赛璐珞(再生纤维素)透析膜,开发于1943-1944年。从那时起,已经进行了许多改变。目前,大多数人工肾脏都是基于中空纤维膜,形成模块,膜面积约为1平方米;其使用在图1.11中说明。血液通过纤维中心循环;等渗盐水,即透析液,被泵送到纤维外部的逆流中。血液中的尿素、肌酐和其他低分子量代谢物通过纤维壁扩散,并随盐水溶液被移除。这个过程很慢,通常需要几个小时才能从患者体内移除所需的代谢物量,并且必须每周重复几次。就使用的膜面积和产品的价值而言,人工肾脏是膜的最大单一应用。在人工肾脏成功之后,开发了类似的设备来从血液中去除二氧化碳并输送氧气。这些所谓的人工肺在患者肺部无法正常工作的外科手术中使用。图1.11中显示的透析液被仔细控制的扫气替换,其中含有氧气,输送到血液中,二氧化碳被移除。膜的这两种医学应用在第14章中描述。膜的另一个主要医学用途是控制药物输送,也在第14章中描述。控制药物输送可以通过多种技术实现,其中许多涉及膜;一个简单的例子是图1.12所示的经皮贴片。在这个设计中,该装置粘附并透过皮肤输送药物,药物被包含在一个由膜与皮肤隔开的储库中。有了这样的系统,只要设备内保持恒定的药物浓度,药物通过膜的释放就是恒定的。如果储库包含一个饱和溶液和足够的固体药物,就可以维持恒定的浓度。基于这一原理的系统被用来调节诸如硝酸甘油(用于心绞痛)、尼古丁(用于戒烟)、芬太尼(用于疼痛)和雌二醇(用于激素替代疗法)等药物透过皮肤输送。其他使用渗透或生物降解作为速率控制机制的设备被生产为植入物和药片。

图 1.11 空心纤维人工肾透析器示意图,用于从血液中去除尿素和其他有毒代谢物。每年大约使用1亿台这类设备。

图 1.12 透皮贴剂示意图,其中药物输送到身体的速率由高分子膜控制。这种贴剂被用来输送多种药物,包括硝酸甘油、雌二醇、尼古丁和东莨菪碱。

来源:Internet