您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-16 08:09

半导体产品可靠性测试的主要目的在于确保发货的半导体产品在经客户组装和调试后,能在终端用户手中展现出预期的使用寿命、功能和性能。然而,这一测试受到时间和资金的限制。半导体产品需要较长的使用寿命和较低的故障率,若在实际使用条件下进行测试,将耗费大量的测试时间,并且需要极大的样本量。

因此,通常会采用加速电压、温度和湿度的方式来缩短测试时间。此外,考虑到工艺和设计的相似性,还会运用统计抽样的方法,从而优化测试样本的数量。为了验证产品的可靠性,会进行各种寿命和环境测试,这一过程被称为设计认可测试(DAT),以确保产品达到所需的规格以及质量/可靠性目标。

在大规模生产期间,半导体产品是在严格的制造控制和筛选条件下生产的,目的是剔除有潜在故障的产品,从而确保产品具有更高的可靠性。此外,还会通过对产品特性进行初始检查以及定期开展可靠性监测来评估产品质量水平是否仍然维持在较高水准。

为达成上述目标,在开展可靠性测试之前,必须考虑以下几点:

(1)半导体产品将用于哪些应用场景?

(2)半导体产品可能会在何种环境和运行条件下使用?

(3)可能的失效模式和机制有哪些?何种加速应力测试较为合适?

(4)市场对半导体产品的可靠性(例如故障率)有何要求?

(5)半导体产品的预期使用寿命是多久?

(6)半导体产品在创新性和重要性方面的情况如何?

在确定测试、应力条件和样本量时,必须考虑这些因素。以下是可应用于半导体产品的加速应力:

(1)温度

(2)温湿度

(3)电压

(4)温差

(5)电流

在可靠性测试中,重要的是测试必须有助于对半导体产品的可靠性进行恰当的评估和改进。因此,积累可靠性测试结果、在出现故障时进行详细的故障分析并将结果反馈给设计部门和制造流程至关重要。

芯片可靠性测试的主要阶段、目的和内容

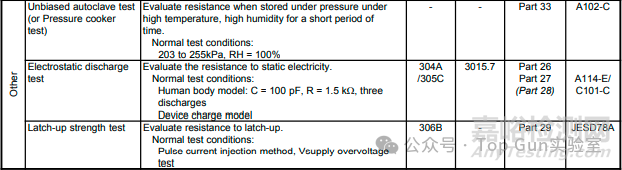

可靠性测试方法:可靠性测试方法包含测试结构(TEG)评估和产品评估。针对每种失效原因,会创建专门的器件组(即测试结构,简称TEG)来进行TEG评估;而产品评估则是对产品进行全面的评估。

1)测试结构(TEG)评估

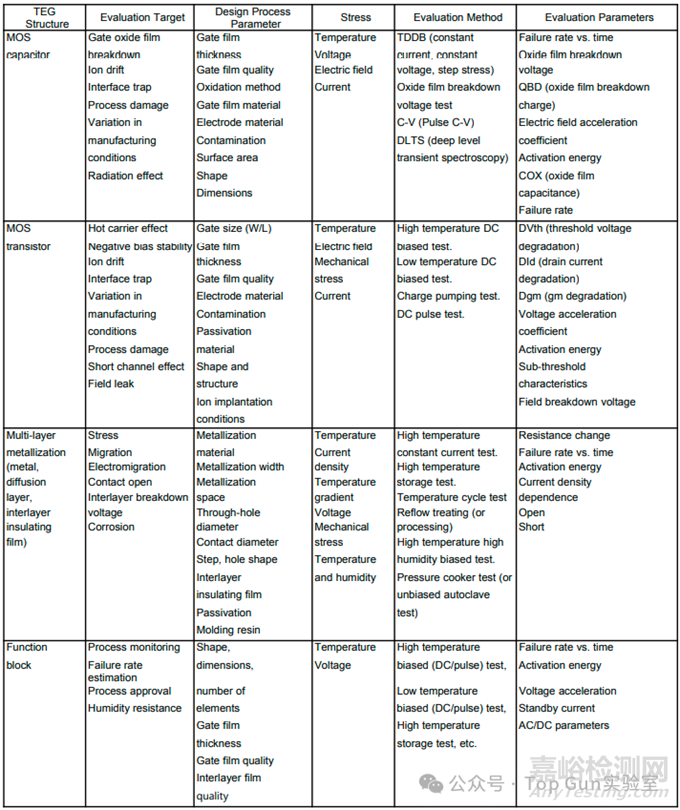

TEG评估以基本失效机制为目标。在这种方法中,会专门制造一组器件,用于对每种失效机制进行评估和分析。该方法能够对失效机制进行详细的评估和失效分析,在量化极限和加速能力方面非常有效。下表展示了一个TEG评估方法的示例。

依据目标的不同,TEG评估可在晶圆上或者封装后的封装体中开展。TEG评估有四个主要目标:

(1) 在新技术和新产品的设计批准测试(DAT)期间,用于找出消除影响可靠性的失效机制的方法。上表中所示的各类TEG可用于评估由工艺或设计引起的失效机制。

(2) 明确在产品评估阶段发现的缺陷所涉及的失效机制。

(3) 用于监测制造工艺参数,监测诸如膜厚、膜形和污染等工艺质量控制项目,以及每个工艺和设计规则的失效率。

(4) 为每个功能块开发TEG,并根据每个TEG组合预估产品的可靠性寿命和失效率。

通过这种方式,TEG可用于多种目的。

2)产品评估

根据产品的创新性和重要性对评估等级进行分类,进而确定测试项目和评估标准,以此实现高效且有重点的测试。TEG(测试结构)评估可为每个失效机制生成详细且关联性强的数据。但因不一致性以及失效机制组合产生的协同效应所导致的缺陷却难以被检测到。所以,作为TEG评估的补充,必须开展全面的产品评估。

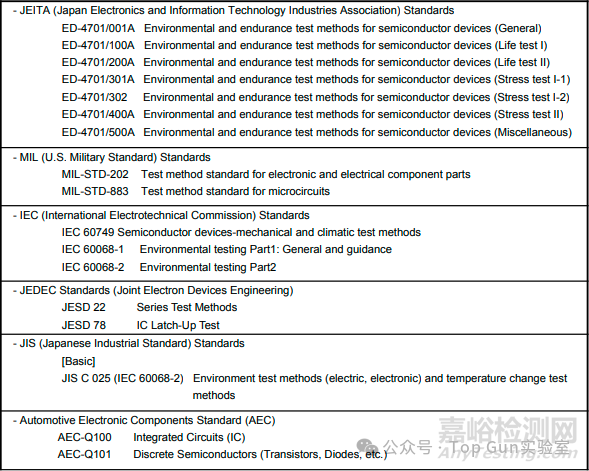

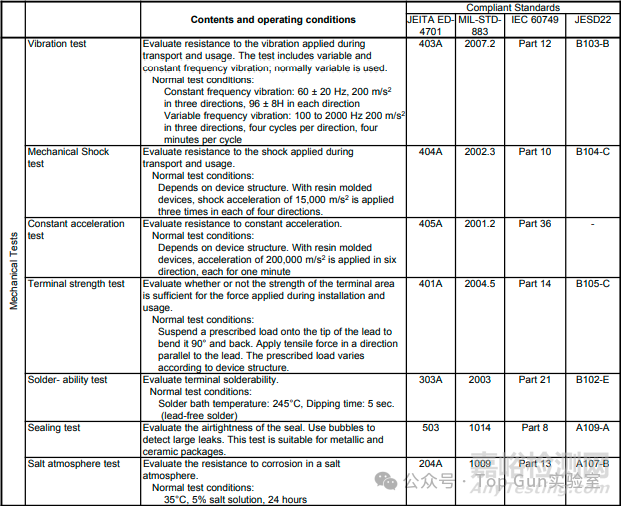

产品可靠性测试应尽可能在实际的现场环境条件下进行,并且始终要具备可重复性。因此,在可能的情况下应选择标准化的测试方法,要求测试符合日本工业标准(JIS)、日本电子信息技术产业协会(JEITA)、美国军用标准(MIL)、国际电工委员会(IEC)和美国电子器件工程联合委员会(JEDEC)等半导体器件测试标准,下表展示了部分此类标准。

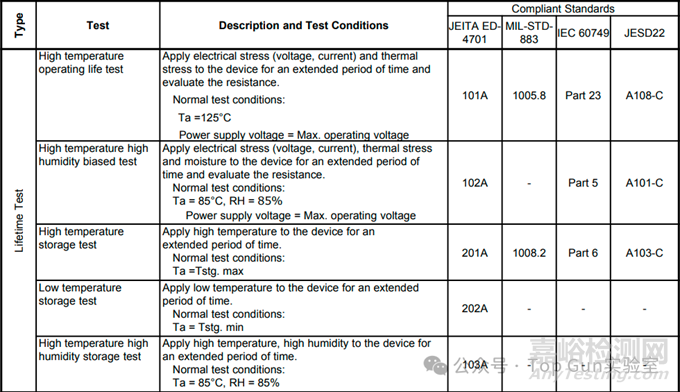

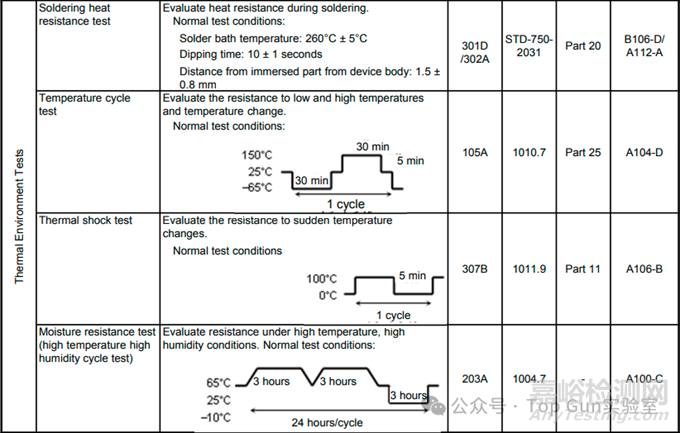

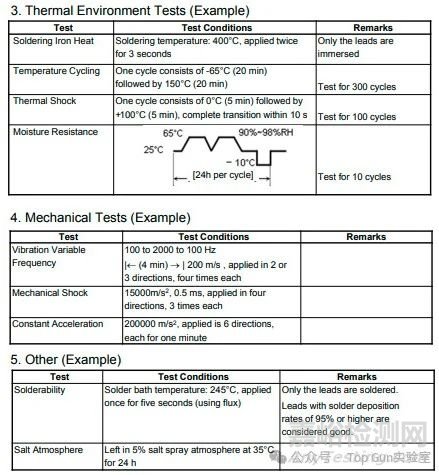

各公司可以从半导体产品的常见测试中(详见下表),选取符合JIS、JEITA、MIL、IEC和JEDEC的测试方法,将其标准化、本地化,并依据产品组开展合适的测试。此外,还会在现场环境和气候条件下进行静电放电(ESD)、闩锁强度、软失效等情况的测试。

寿命和环境测试

机械性能测试

故障评估标准

一般来说,故障分为致命故障(如功能故障、开路和短路)以及其他故障,例如电气特性退化和外观缺陷(在外观检查中被检测为故障)。原则上,根据器件规格中规定的标准是否满足来评估。

可靠性测试的详细应用方法(阶段和流程简介)

1)设计认可测试流程

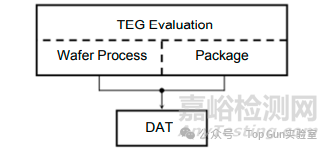

半导体可靠性测试在研发与量产阶段都会开展。在研发阶段,可靠性测试被用于评估设计质量、材料以及工艺;而在量产阶段,它被用作设计认可测试和定期的可靠性监测手段。

设计认可测试(DAT)流程在研发期间主要利用测试元件组(TEG)来评估晶圆工艺和封装,并获取设计优化所需的基本数据。产品依据这些数据进行设计,之后采用原型进行DAT。在评估时,产品按照设计规则和封装进行分类,针对每个类别的代表性产品开展可靠性测试。

测试内容包括电气特性、早期失效率(EFR)、长期寿命或随机失效率(IFR)、阈值以及环境测试。针对非代表性产品的可靠性测试主要以电气特性和小样本为依据。下面给出了一个产品的DAT示例。

2)量产期间的可靠性监测

通过设计认可测试(DAT)的产品在发货前需接受初始质量保证检查。此外,还会开展定期的可靠性监测,以验证已发货产品的可靠性水平。在初始质量保证检查环节,要对产品的初始电气特性和外观进行检查,目的是验证每个产品批次的质量,确保发货产品的质量。

定期的可靠性验证(即可靠性监测)包括对按工艺和封装类型分类的产品组进行寿命和环境测试。可靠性水平会被持续监测,故障会被分析,分析结果将反馈至制造流程。此外,数据会被积累起来,以便进一步提高可靠性。

来源: Top Gun实验室