您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-12-17 13:01

超(超)临界机组在不同的区域管道中蒸汽参数不同,所需材料的导热性、高温蠕变断裂强度等要求也不同,因此存在大量的SUPER304/T92异种钢管焊接接口。

SUPER304钢、T92钢的主要材料成分分别是奥氏体和马氏体,其热膨胀系数、化学成分及力学性能等有较大区别。

异种钢焊接接头是管道薄弱环节,在高温高压的长期作用下易出现高温蠕变、高温疲劳等力学性能退化甚至失效的现象,导致受热面管道早期开裂,从而威胁机组的安全运行。

因此,异种钢焊接接头的热老化检测成为超(超)临界机组研究中的一个重点问题,发展快速、有效的异种钢焊接接头热老化检测方法具有重要意义。

异种钢焊接接头热老化的无损检测方法主要有超声导波法、X射线法和电磁检测法。

超声导波法具有灵敏度高、检测深度大的特点,常用于钢件焊缝内部的缺陷检测,但受限于超声波的传播特性,较难反映出材料的热老化程度。

X射线法常被用于钢件微观结构检测中,有较高的检测精度,但检测成本高、检测效率低,而且对检测试件的表面形态要求较为严格。

涡流检测技术是一种金属材料电磁无损检测方法,常用于材料中缺陷、微观组织及材料性能(热老化、硬度等)的评估。研究证明,涡流法可对焊接或热老化钢件的力学性能进行快速、有效的无损检测。因此,北京工业大学的科研人员通过试验研究了涡流信号对SUPER304/T92异种钢焊接接头的热老化表现能力。

涡流检测试验系统

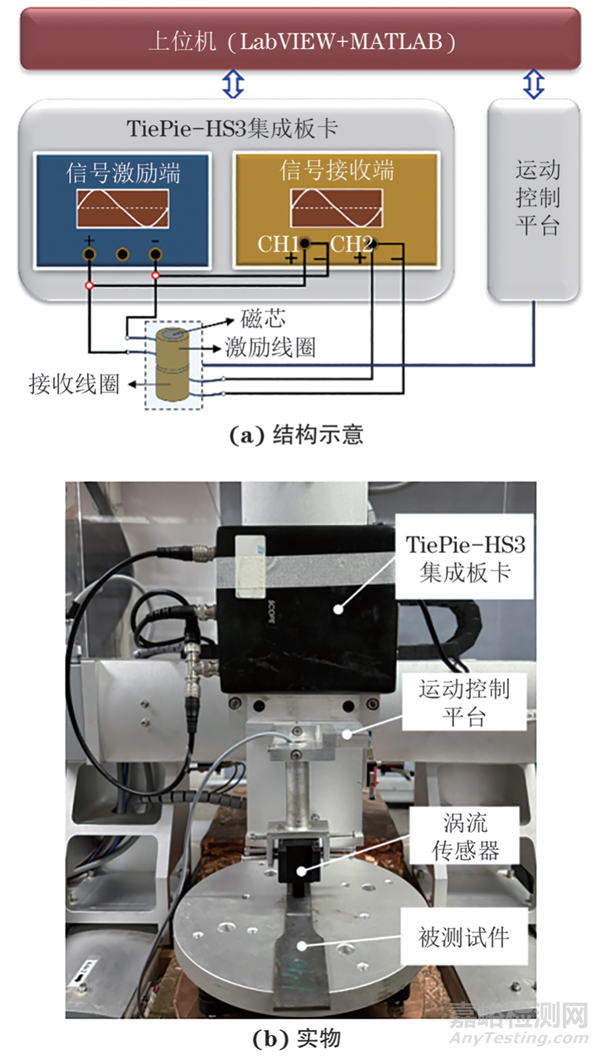

为实现SUPER304/T92异种钢焊接接口不同区域位置的涡流检测,集成了一套涡流检测试验系统,如图1所示。

图1 涡流检测系统结构示意及实物

该系统主要包括涡流传感器、被测试件、上位机、运动控制平台及TiePie-HS3集成板卡5部分。其中,传感器由两个相同的空心线圈上、下同轴放置,上置线圈为激励线圈,下置线圈为检测线圈。线圈由线径为0.09 mm的漆包铜线缠绕而成,线圈内径2 mm、外径4 mm,每个线圈高度为6 mm,匝数约为500匝。线圈内垂直放置锰锌铁氧体磁芯以提高涡流检测的灵敏度。

TiePie-HS3集成板卡由可编程信号发生器和双通道采集卡组成。在涡流检测系统中,其激励信号端发出高频正弦信号的同时接入CH1接收通道,接收线圈采集到的涡流信号则接入CH2通道。

对采集到的涡流信号进行傅里叶变换提取激励频率对应的涡流幅值,并采用涡流幅值比作为涡流信号的特征参量,其含义为激励频率下采集信号Ui与激励信号Uo的幅值之比。

在试验过程中,由运动控制平台搭载传感器按照预定路径在试件表面进行自动化扫查,并由MATLAB内嵌的LabVIEW程序实现运动控制平台的移动及信号的激励、接收与处理。

异种钢焊接试件制备

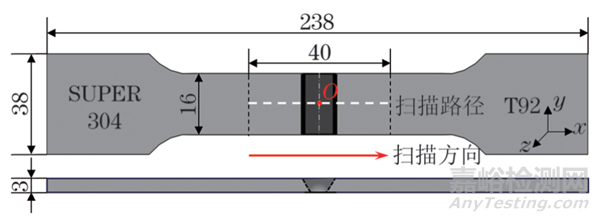

选取5个初始状态相同的SUPER304/T92异种钢焊接标准拉伸试件作为检测试件,每个试件均由SUPER304和T92两种材料焊接制成,因此试件可分为3个区域:SUPER304区、焊缝过渡区和T92区,如图2所示。

图2 SUPER304/T92异种钢焊接试件结构

将5个试件置于650 ℃的高温炉中进行应力加卸载试验,其应力随时间在40~60 MPa交替变化,具体步骤为:

① 在40 MPa单轴拉应力加载下保持0.5 h;

② 以0.1 kN/min的速度升高拉应力至60 MPa,保持0.5 h;

③ 以0.1 kN/min的速度降低应力至40 MPa,保持0.5 h;

④ 重复步骤①~③。

通过循环上述操作控制不同试件热老化处理的时间:1~5#试件的热老化时间分别为1587,1991,3029,4352,5030 h。

试验结果与分析

1、焊接接头热老化的涡流检测信号

涡流信号对不同材料的检测效果受激励频率的影响,为得到异种钢试件的最优激励频率,首先对试件进行扫频测试,按照图2所示扫描路径对试件进行线扫描:以焊缝中心点O为基准,向x轴正负两方向对称取点进行涡流检测;在距O点10~20 mm位置范围内每间隔5 mm取点检测,在距O点0~10 mm位置范围内每间隔0.5 mm取点检测,检测路径共40 mm。

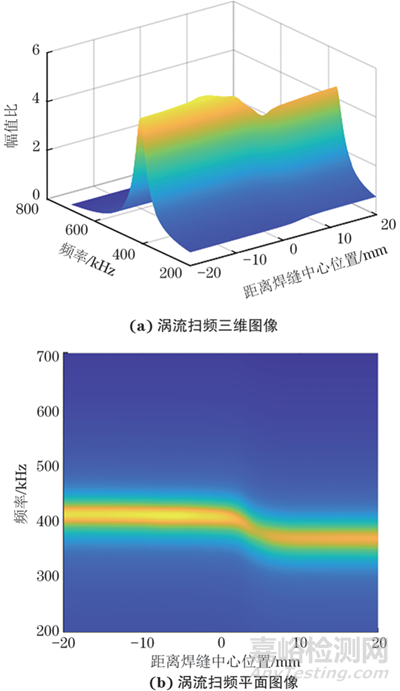

采集多激励频率下的涡流信号,并根据测试结果选择最优激励信号。涡流扫描激励频率为200~700 kHz,扫频步长为5 kHz,激励幅值为5 V。

热老化时间为1587 h的1#试件的涡流扫频云图如图3所示,可知涡流幅值比在350~430 kHz范围内(黄色亮带处)存在最大值,分析每个扫频位置,发现涡流幅值比特征参量随激励频率增加均呈现先上升后下降的趋势。

图3 SUPER304/T92异种钢1#试件的涡流扫频图像

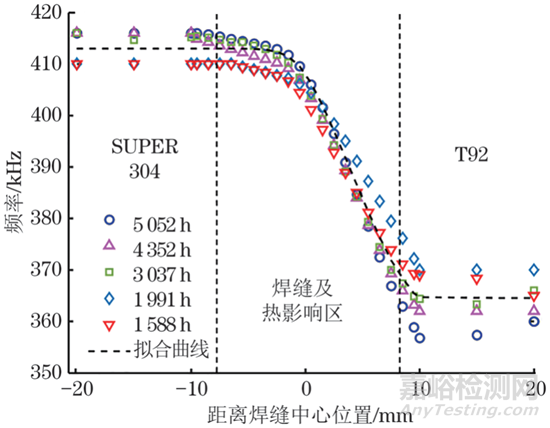

其余热老化试件的扫频结果与图3类似,此处不再赘述。此外,图中3个不同区域的涡流敏感频率不同,故提取每个检测位置的涡流幅值比参量最大值处对应的频率,绘制不同试件的最佳频率随扫描位置的变化曲线,如图4所示,可见SUPER304母材区、焊缝过渡区和T92母材区的最佳敏感频率不同。

图4 试件的位置-最大幅值比所在频率曲线

进一步计算5种试件变化曲线的平均值,如图4中虚线所示,发现在距离焊缝中心位置−20~20 mm区间,3种区域的最佳敏感频率呈现过渡性变化趋势,3个不同区域对应的最佳敏感频率分别为415,385,365 kHz。

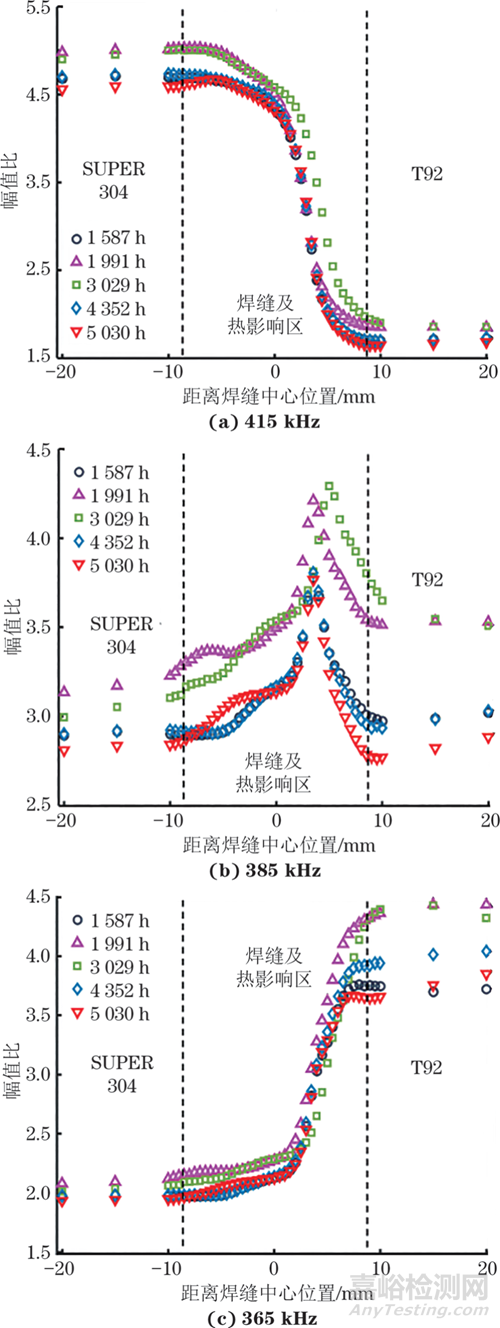

415,385,365 kHz激励频率下,不同热老化试件的涡流幅值比特征参量随检测位置的关系曲线如图5所示,可见随着检测位置变化,3种激励频率在不同热老化试件上的涡流检测信号趋势不同,但均能有效识别出SUPER304区、焊缝过渡区和T92区。

图5 不同激励频率时试件的涡流幅值比参量随位置的变化曲线

当激励频率为415 kHz时,SUPER304区的涡流幅值大于T92区,焊缝过渡区的呈现递减的变化趋势。当激励频率降低至365 kHz时,不同热老化试件的涡流幅值比参量随检测位置的变化趋势与激励频率为415 kHz时的相反。当激励频率为385 kHz时,焊缝过渡区中心位置的涡流幅值比参量存在最大值,并逐渐沿两个母材区位置递减,整体上看,SUPER304区的涡流幅值比参量略低于T92母材区。

此外,涡流参量随位置变化曲线的中心存在一定的右向偏移,这可能是焊缝区母材与焊材融合过程中SUPER304和T92扩散程度不一致引起的,母材之间的差异导致热影响区不一致也会对涡流检测结果产生影响。

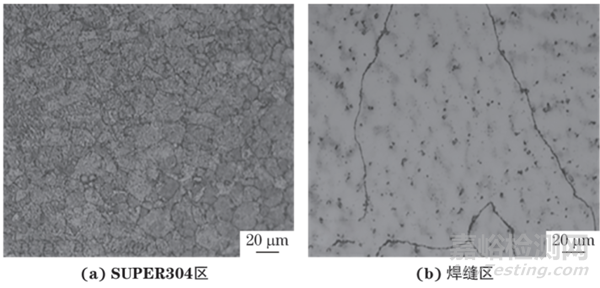

利用金相显微镜对试件进行显微组织成像检测,分析焊接接口不同区域的涡流幅值比特征参量与试件微观组织结构的关系。

SUPER304/T92焊接试件热老化保持时间为1587 h时焊接接口不同区域的金相组织图像如图6所示,可以看出SUPER304区域为均匀的奥氏体等轴晶,焊缝区域为粗大的铁素体柱状晶和少量球状珠光体,T92母材区域的微观组织则为回火马氏体,且保持了板条马氏体的形态特征。

图6 热老化时间为1587 h时试件焊接接口不同区域的金相组织图像

马氏体的磁导率远大于奥氏体,且不同热老化时间下的微观组织和组分体积分数不同,导致材料的磁导率或者电导率不同,不同金相组织区域的涡流检测信号也随之改变。

2、接头热老化硬度与涡流信号的相关性分析

基于上述分析,热老化试件的微观结构主要由奥氏体、铁素体混合物和马氏体构成,其中马氏体的硬度较大,奥氏体的硬度较小。

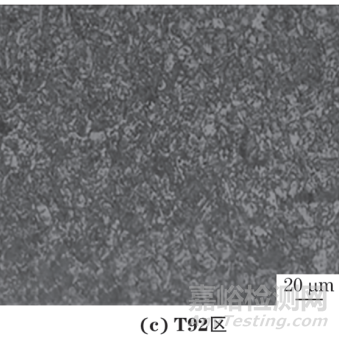

为研究异种钢焊接接头热老化试件的硬度与涡流信号的关系,利用维氏硬度计在室温下对焊接接头进行硬度测试,力加载载荷为10 N,加载时间为10 s,在焊接中心各选取11个检测位置,每个位置重复测量3次,计算3次测量结果的平均值与焊缝位置的变化曲线,结果如图7所示。

图7 SUPER304/T92焊接试件的维氏硬度分布

分析可知,SUPER304母材区的硬度最小,靠近T92侧热影响区的硬度最大。沿着焊缝中心靠近两侧母材时,焊接接头的硬度呈现先增大后减小再趋于稳定的趋势。

总体来看,随着热老化处理时间的增加,SUPER304区和T92区均存在软化的趋势。焊缝区域的硬度基本保持稳定。

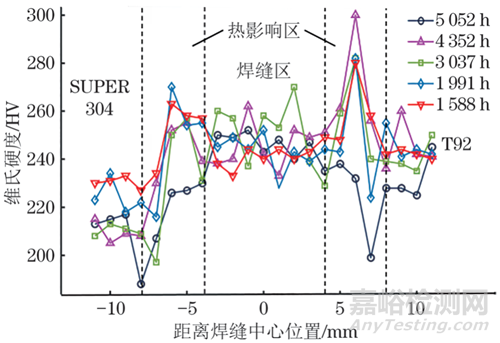

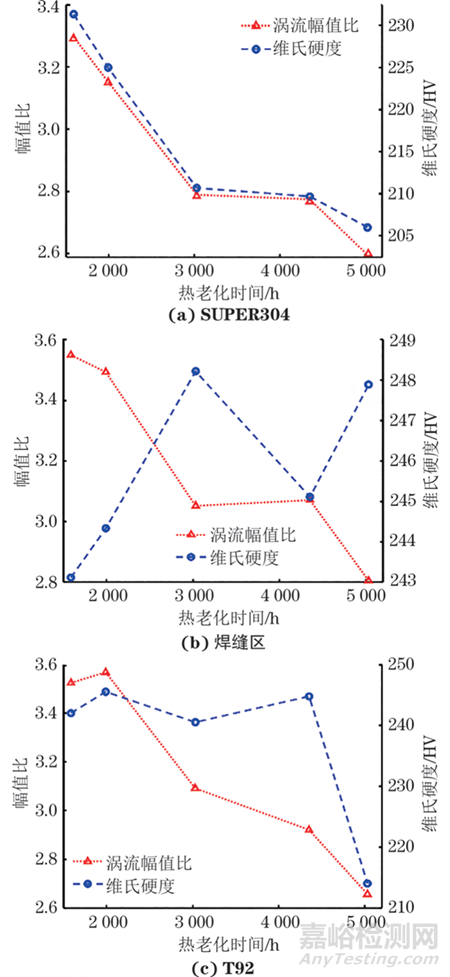

分别提取SUPER304母材区、焊缝区、T92母材区3个区域的涡流幅值比特征参量与硬度值,绘制其与热老化时间的变化曲线,结果如图8所示。

图8 激励频率为385 kHz时涡流幅值比与硬度随热老化时间的变化曲线

在激励频率为385 kHz时,随热老化时间的增加,3个区域的涡流幅值比均呈现下降趋势。SUPER304区的硬度分布与涡流幅值比的变化趋势基本一致,焊缝区的硬度与涡流幅值比的变化趋势恰好相反,T92区域的硬度值随热老化时间呈波动下降趋势。

当激励频率为415 kHz或365 kHz时,其涡流幅值比与硬度随热老化时间变化的分析结果与上述相似。

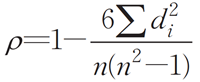

为定量表示涡流幅值比与硬度的关系,使用Spearman秩相关系数分析涡流幅值比与硬度之间随热老化时间变化的相关程度ρ,其计算公式为:

式中:n为变量总个数;di表示第i个数据的位次值之差。

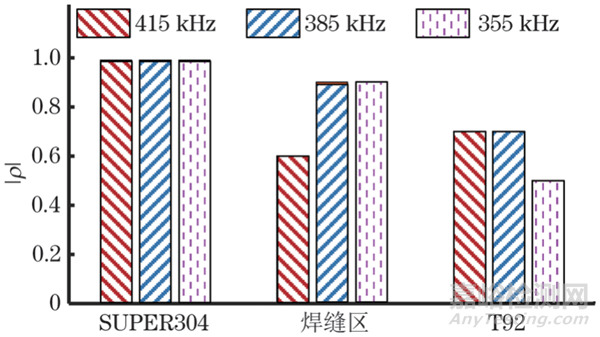

在不同激励频率下,每个区域涡流幅值比与硬度的Spearman秩相关系数ρ的绝对值如图9所示。可以发现同一激励频率下,不同区域涡流幅值比与硬度的Spearman秩相关系数具有不同的相关性。不同激励频率对不同区域的检测效果不同,其中,在相同试件内,SUPER304区具有最大的Spearman秩相关系数,达到0.99;焊缝区的秩相关系数最高为0.90;在T92区,涡流幅值比对硬度的检测能力稍弱,秩相关系数最高为0.7。

图9 涡流幅值比与硬度的Spearman秩相关系数

结论

采用涡流检测方法对不同热老化时间的SUPER304/T92异种钢焊接接口进行了试验研究,主要得出以下结论:

1、SUPER304、焊缝及T92区有不同的敏感频率,分别为415,385,365 kHz,3种频率均可分辨出试件的3种区域,但对异种钢焊接接口的涡流幅值比的呈现效果并不相同。在415 kHz频率下,SUPER304区的涡流幅值比参量大于T92区,焊缝过渡区沿扫描路径呈现下降的趋势;365 kHz激励频率下的结果与415 kHz下的结果相反;在385 kHz激励频率下,涡流幅值比参量从焊缝中心向两母体区逐渐下降。

2、由于SUPER304、焊缝及T92区分别由奥氏体、铁素体及珠光体混合物、马氏体组成,各区域材料对应的电磁特性不同,因此涡流幅值比参量也不同。

3、SUPER304、焊缝及T92区的涡流幅值比均随着热老化时间的增加而减小。采用Spearman秩相关系数对涡流和硬度的相关性进行定量分析,发现SUPER304区及焊缝区的涡流与硬度具有良好的相关性(|ρ|≥0.90),T92区的涡流与硬度之间的相关性则较弱(|ρ|=0.70)。

作者:李途岩1,吴斌1,2,王钰珏1,2,刘秀成1,2,王楠1,李鹏1,2

工作单位:北京工业大学 1.材料与制造学部;2.信息学部

第一作者简介:李途岩,硕士研究生,专业方向为电磁无损检测。

通信作者简介:王钰珏,讲师,博士,研究方向为无损检测与评价。

来源:《无损检测》2024年9期

来源:无损检测NDT