您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-19 17:55

2023年我国进口铁矿石达11.79亿t,如此巨量的进口铁矿石主要依靠机械自动化取样。相比人工取样和制样,自动化取样和制样方式具有高效、准确、改善工作环境、大幅减轻劳动强度等优点,因此自动化取样和制样方式在各口岸、码头及企业的应用频率越来越高。如果要做好进口铁矿石的自动化取样和制样工作,就需要确保系统性能稳定、状态良好,才能取得具有代表性的试样。保证进口铁矿石的检验质量,有利于维护贸易各方的利益,建立公平公正的贸易秩序,对维护矿产品资源的安全至关重要。

在评价取样和制样系统的众多参数中,精密度和偏差是衡量系统性能的两个最重要的指标。精密度表征的是系统对同一交货批所制备试样间独立测试结果之间的一致程度,如果系统精密度达不到标准要求,所采集试样就不具有代表性;系统偏差表征的是同一套系统所采集试样与标准方法(参比方法)所采集试样结果之间是否存在显著性差异,即检测结果之间是否足够一致,如果系统偏差超出标准允许范围,所采集试样也不具有代表性。

对如何提升散装矿产品取样和制样系统的精密度,减小系统偏差,研究人员进行了大量研究,但主要集中在煤炭取样和制样系统方面,相关文献较多。如纪长顺等以皖北某矿区新建煤炭采样机为研究对象,详细论述了精密度和偏倚试验的全过程,并给出了计算实例;王亚琼等按照两种标准中的不同方法对煤炭联合制样设备精密度进行试验,并对不同方法的优缺点进行了探讨;郝旭丽从国家标准出发,分析总结了影响采样和制样精密度的因素,并探讨了采样和制样偏倚度控制的相关方法。铁矿石取样和制样系统校核方面研究文献相对较少,且主要针对传统机械取样和制样系统的研究,时间集中在2019年之前。如赵魁民、罗小韦等分析了影响铁矿石取样精密度的因素和改进方法;左兆迎等通过实例分析了铁矿石取样和制样系统偏差校核试验的原理以及主要工作流程;袁晓鹰分析了铁矿石总精密度和取样精密度之间的关系以及ISO标准对两者要求的区别。未发现有对自动化取制样系统进行校核的文献报道。

笔者依据最新版ISO 3085:2019《铁矿石 校核取样、制样和测量精密度的试验方法》标准,对某钢铁企业新建进口铁矿石自动化取样和制样系统进行了精密度校核验证,依据ISO 3086:2006 《铁矿石校核取样偏差的试验方法》进行了偏差校核验证。该工作对港口、企业或矿山开展新建铁矿石取样和制样系统的评估和校核起到借鉴作用,也为口岸铁矿石的进口质量把关并提供技术支持,同时对减少铁矿石贸易纠纷、提升营商环境起到积极作用。

一、自动化取样和制样系统简介

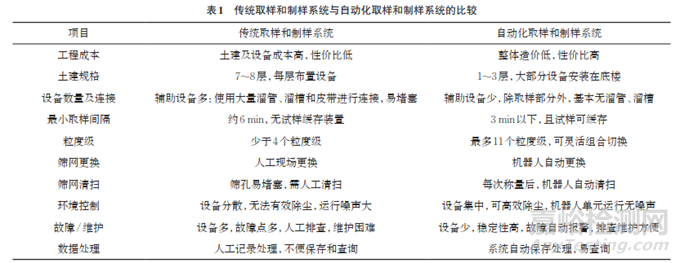

该系统依据ISO 3082:2017《铁矿石 取样和样品制备过程》标准设计和建设,可实现份样采取、试样制备、数据处理等工序全流程、全自动化操作。相比传统机械取样和制样方式,依托机器人的高效与智能作业大幅提升了系统的运行效率、减轻了人员的劳动强度,改善了人员的工作环境,可以确保试样的代表性和准确性。两种取样和制样系统的特点比较如表1所示。

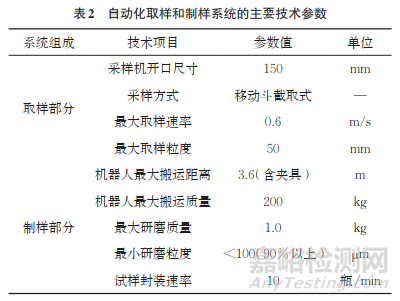

在满足标准要求的基础上,系统取样部分可自动获取港口卸货信息和自动确定取样参数,采用变频取样、智能称量等技术可使份样质量波动满足ISO 3082:2017标准要求。自动化取制样系统设定多种取样方式,满足企业多矿种、多批次取样需求。制样部分以ABB公司IRB 6650型机器人工作站为中心,周边配套各种制样设备,可完成试样缩分、破碎、干燥、研磨、封装等各项制样工序,实现全自动、全天候作业。系统还具备全流程实时在线监控和报警、检测数据实时上传和保存、多样化数据处理、报表记录导出打印、实时在线固体废物检测等功能,满足企业集中化、信息化、自动化生产及海关实时监管要求。系统主要技术参数如表2所示。

二、评定标准介绍

目前,对铁矿石取制样系统进行精密度和偏差校核时,可依据的标准有ISO 3085:2019,ISO 3086:2006,GB/T 10322.3—2000《铁矿石 校核取样精密度的实验方法》( 等同采用ISO 3085:1996标准),GB/T 10322.4—2014《铁矿石 校核取样偏差的实验方法》( 等同采用ISO 3086:2006 标准)。对比国标,ISO 3085:2019 对校核程序进行了修订,尤其在数据处理部分进行了较大幅度的技术修改,增加了“R 图控制上限”“总精密度”计算等内容,完善了计算过程中的细节规定,对部分不再适用的计算过程和取样方式进行了删除。ISO标准被 大多数国家采用,有利于与国际检验标准接轨,该次校核依据的是ISO3085:2019和ISO3086:2006标准。

三、精密度校核

3.1 精密度试样的采取及测定

3.1.1 试验批数的确定

精密度校核以一批澳大利亚粉铁矿为样本,总湿重超12万t。按照ISO 3085:2019标准第5.1.2条规定,试验批次不少于10批。按照系统最小取样间隔10000t为一个批次单位,将整船矿石分为12个批次,采用周期系统取样方法进行取样。

3.1.2 份样数和大样组成

根据每一试验批矿石的质量,按照ISO 3082: 2017标准中表3确定品质波动为“小”,每批次应取份样数为表3中最小份样数2倍,为50个,每批次所取份样按顺序编号,奇数号份样和偶数号份样分别组成两个大样,由系统单独制样,每批次最终得到一对大样,标记为A样和B样。

3.1.3 制样和测定

ISO 3085:2019标准第6.2条规定,对精密度测定有3种方法,要同时得到取样、制样、测定精密度和总精密度,只能选择 “方法一”和“方法二”。“方法二”相比“方法一”具有制备试样量适中、实验室样品测定压力减轻、有助于快速得出校核结果等优点,故选择“方法二”进行精密度测定。

将3.1.2中得到的A样缩分制备成2 个试样A1和A2,将B样制备成1个试样B1。选择“全铁含量”作为待测品质特性,按ISO 2597-2:2019《铁矿石—总铁含量的测定—第2部分: 氯化钛(Ⅲ)还原后的滴定法》标准测定每个试样的全铁含量。对试样A1进行双样试验,测定结果为x1和x2,对试样A2和B1进行单样试验,测定结果为x3和x4。

3.2 数据计算

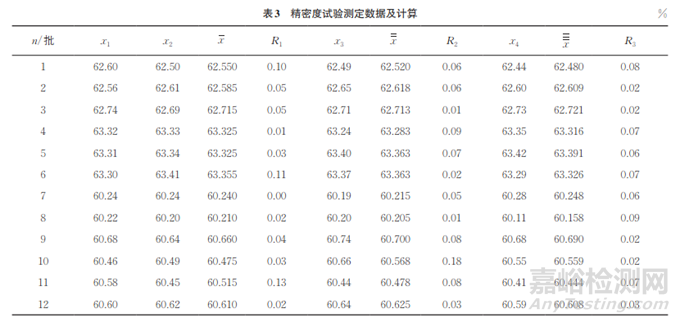

试验共制备36个试样,测定48个数据,结果如表3所示。

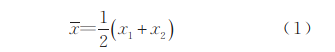

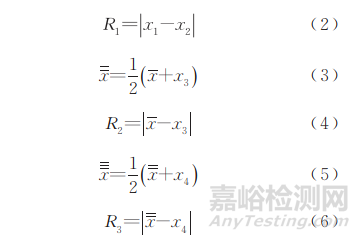

表3中全铁含量的平均值和极差R按式(1)~(6)计算得到。

式中: 为一次平均值;R1为两次测得铁含量差值的绝对值;

为一次平均值;R1为两次测得铁含量差值的绝对值; 为二次平均值;R2为一次平均值与试样A2经单样试验后测得铁含量差值的绝对值;

为二次平均值;R2为一次平均值与试样A2经单样试验后测得铁含量差值的绝对值; 为三次平均值;R3为二次平均值与试样B1经单样试验后测得铁含量差值的绝对值。

为三次平均值;R3为二次平均值与试样B1经单样试验后测得铁含量差值的绝对值。

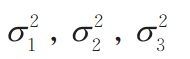

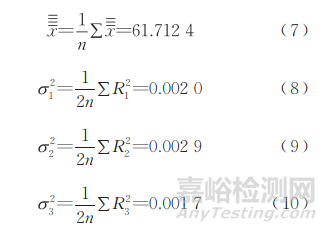

3.2.1 总平均值 及方差

及方差

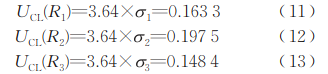

3.2.2 极差R图控制上限UCL

按ISO 3085:2019标准第7.2.6条方法,各极差R上限如式(11)~(13)所示。为得到来自相同正态分布的两次独立测量差值99%的控制限,选择系数为3.64。

从表3可以看出,R1、R2和R3均小于其上限,表明取样、制样、测定全过程处于统计受控状态。

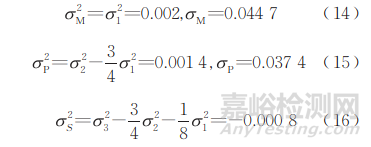

3.2.3 取样、制样和测定标准偏差估计值σS、σP和σM

因为 为负值,按标准规定用

为负值,按标准规定用 代替,因此σS=0 。

代替,因此σS=0 。

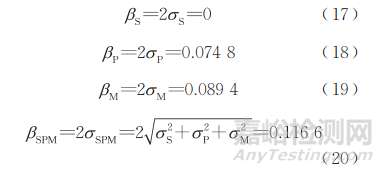

3.2.4 取样、制样、测定精密度和总精密度估计值βS、βP、βM、βSPM

从中可以看出βSPM小于ISO 3082:2017 标准中表1的总精密度0.55。

四、偏差校核

4.1 偏差试样的采取及测定

4.1.1 试验批数的确定

偏差试验以一批南非粉铁矿为样本,总湿重超12万t。按照ISO 3086:2006标准第5.1条规定,试验批次不少于10批。按照系统最小取样间隔10000t为一个批次单位,将整船矿石分为12批,采用周期系统取样方法进行取样。

4.1.2 份样数和大样组成

每批次所取份样数依据ISO 3082:2017标准表3,按照该矿石历史取样数据确定矿石品质波动为“小”,每批次取份样25个。由系统自动取样,将所得试样标记为C样。在系统取样完成后,停止输送带,在最靠近系统取样处采取人工份样,所用取样框的开口尺寸不小于矿石标称粒度的3倍,所得试样标记为D样。共制备12对试样。

4.1.3 制样和测定

选择“全铁含量”作为待测品质特性。按ISO 2597-2:2019 标准测定每个试样全铁含量,试样C和D测定结果记为XCi和XDi(i=1,2,…,12)。试验共制备24个试样,测定24个数据。

4.1.4 相关偏差δ的确定

依据ISO 3086:2006标准第5.2 条规定,相关偏差δ小于取样、制样和测定标准偏差σSPM,依据ISO 3082:2017标准表1,确定相关偏差δ 应不大于0.275%,为从严控制,确定δ为0.2%。

4.2 数据统计及计算

12对试样全铁含量检测结果及中间值如表4所示。

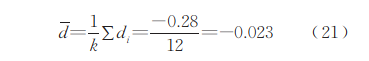

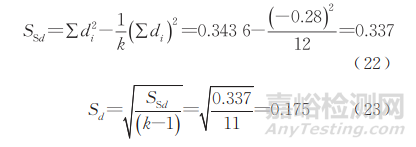

4.2.1 试样差值平均值d ,离差平方和SSd和标准偏差Sd

4.2.2 离群值检验(格鲁布斯检验)

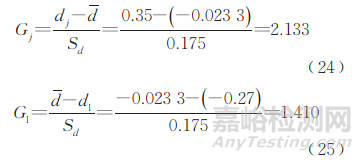

计算格鲁布斯统计量Gj和Gl。表4 中,di最大值dj为0.35(第5批),最小值d1为-0.27(第10批)。

Gk和G1中较大值为2.133,查询ISO 3086:2006标准中表1,得到12 组测试数据5% 置信水平下的格鲁布斯检验临界值为2.412,由于Gj<2.412,得出测试数据中不存在离群值。

4.2.3 偏差统计分析

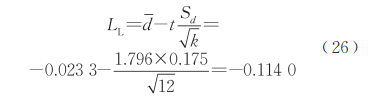

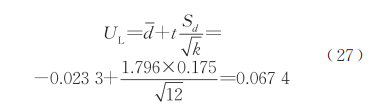

确定d的置信区间上限UL和下限LL。

由ISO 3086:2006标准表2可知,k=12时,10%显著性水平t=1.796。

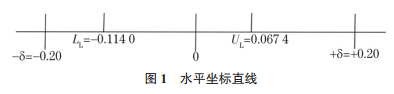

4.2.4 绘制水平坐标直线

水平坐标直线如图1所示。

五、结果与讨论

通过精密度试验,系统取样、制样和测定总精密度βSPM小于ISO 3082:2017标准表1的总精密度0.55,且极差R1、R2和R3均在R图控制上限范围内,表明取样、制样和测定全过程均处于统计受控状态,取样程序不需要调整。通过偏差试验,LL(-0.1140)和UL(0.0674)区间完全包含在-0.2~+0.2,且包含零点,根据ISO 3086:2006标准判定不存在显著性差异,该自动化取制样系统可用于日常进口铁矿石的取制样工作。

当系统工作状态发生较大改变时,应重新进行精密度和偏差校核,以确认系统性能处于良好状态。建议对正常运行的系统进行定期精密度和偏差校核。

六、结论

(1)该自动化取样和制样系统的精密度按照ISO3085:2019 标准校核,取样、制样和测定全过程均处于受控状态。

(2)该自动化取样和制样系统偏差按照ISO 3086: 2006标准校核,不存在显著性差异。

(3)该自动化取样和制样系统满足ISO 3082: 2017标准要求,不需要采取调整措施,可用于进口铁矿石的日常取样和制样工作。

作者:王兵 1,刘贤雷 2,徐杰 1,闵红 1

单位:1. 上海海关工业品与原材料检测技术中心;

2. 青岛海亿特机电科技发展有限公司

来源:《理化检验-物理分册》2024年第10期

来源:理化检验物理分册