您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-24 15:20

IF(无间隙原子)钢属于DDQ(Deep Drawing Quality)级别深冲钢,具有良好的材料成形性,对成形复杂、拉延深度大的零件具有很好的适应性,广泛应用于汽车、家电等领域。实际冲压过程中,该钢会受到材料性能、显微组织、摩擦特性及冲压环境等多因素影响而出现冲压开裂、起皱等问题,因此,开裂和起皱问题一直是深冲钢材料应用研究的重点。近年来,国内外各大钢铁公司和研究学者对钢的化学成分、轧制工艺、退火制度等因素对IF钢深冲性的影响开展了大量研究,并取得了显著成果,但目前大多数研究主要集中在板材力学性能对成形性能的影响上,而实际板材冲压过程十分复杂,需综合考虑材料组织、力学性能与表面特性等因素的影响。

研究人员以两种退火温度和平整工艺下的DC03钢为研究对象,分析了退火工艺对板材显微组织与摩擦特性的影响,从而为钢带生产过程中退火工艺的调整和用户冲压工艺的优化提供指导。

1、试验材料

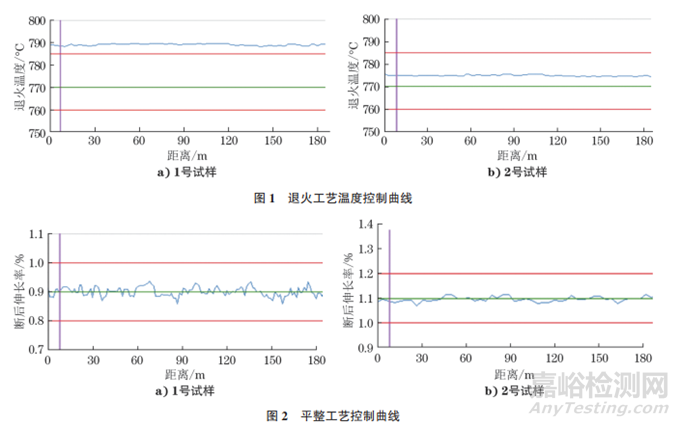

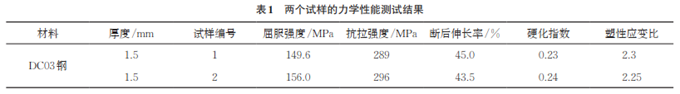

选取1.5mm厚DC03钢为研究对象,采取两种退火工艺进行退火处理,其中1号试样退火温度为790℃,断后伸长率为0.9%,2 号试样退火温度为775℃,断后伸长率为1.1%,退火工艺温度控制曲线如图1所示。平整工艺控制曲线如图2所示。

2、试验方法与结果

2.1 试验方法

2.1.1 性能与显微组织分析

根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,对比不同工艺下1号和2号试样的力学性能,试样标距为80mm。采用激光共聚焦显微镜对两种试样截面的显微组织进行观察,分析退火工艺对显微组织的影响。

2.1.2 摩擦特性分析

利用粗糙度仪和三维光学表面轮廓仪分别对两个试样表面特征进行分析,并通过平板摩擦试验对比两个试样的摩擦系数,摩擦试样尺寸为500mm×50mm(长度×宽度),初始摩擦正压力选取3000N,以每1000N为一个梯度逐渐递增,直至试样表面出现拉毛现象。

2.2 试验结果

2.2.1 退火温度对力学性能及微观组织的影响

两个试样的力学性能测试结果如表1所示。由表1可知:两种退火工艺下的材料性能比较接近,1号试样的屈服强度与抗拉强度低于2号试样,断后伸长率较2号试样略高1.5%。即退火温度升高(由775℃升高至790℃)后,板材的屈服强度与抗拉强度出现小幅下降。

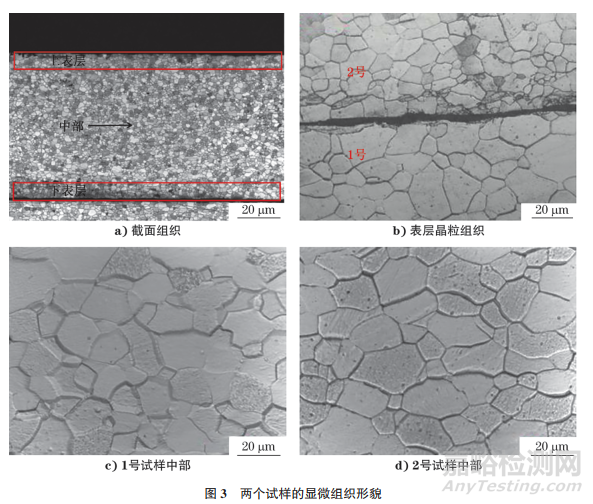

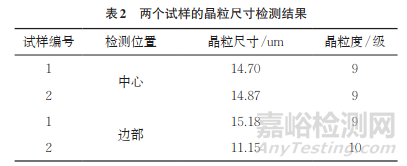

两个试样的显微组织形貌如图3所示。由图3可知:沿垂直于截面方向,1 号试样中部和边部晶粒尺寸比较均匀,均为等轴晶粒,晶粒度为9.0级;2 号试样中部组织均匀,晶粒度为9.0级,与中部相比,截面表层区域存在非等轴细小晶粒,晶粒尺寸均匀性差,晶粒度为10级(见表2)。

IF钢基体组织主要为铁素体,退火温度对钢板晶粒组织的均匀性和晶粒尺寸有显著影响,决定钢产品最终的力学性能。1号试样退火温度为790℃,试样中部和边部组织比较均匀,晶粒度为9级。2号试样实际退火温度较1号试样低10~15℃,试样中部晶粒尺寸均匀,晶粒度为9级,但试样表层存在不等轴细小晶粒,且晶粒均匀性差。细小且不均匀的晶粒导致晶界密度增大,在变形时,晶界对位错运动的阻碍等作用使得材料的强度提高。根据研究可知,IF钢中的固溶碳原子含量较少,退火后心部温度高于表层温度,晶界迁移的阻力较小,因此在退火后期心部晶粒会继续长大。当IF 钢板较厚时(试验钢厚度为1.5mm),在冷却过程中,钢带表层散热快,更易导致钢板心部晶粒大于表层晶粒。退火温度偏低是造成试样中部和边部晶粒不均匀的主要原因。

2.2.2 摩擦特性影响分析

表面摩擦性能直接影响冲压质量,摩擦因数是材料流动阻力的直接体现。钢板表面粗糙度是影响摩擦磨损的关键参数,表面粗糙度越大,摩擦副之间的摩擦因数及磨损量就越大,钢板的流动性差,即使材料的力学性能好,成形时仍会出现因材料流入不足或咬模现象引起的冲压开裂现象。钢板表面粗糙度与平整辊自身粗糙度以及平整压下率有关。

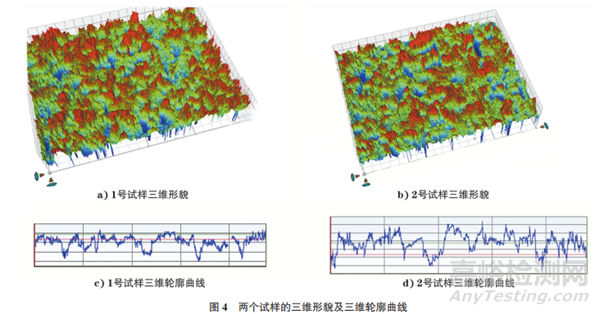

两个试样的三维形貌及三维轮廓曲线如图4所示。由图4可知:两种平整工艺下试样表面微观形貌基本一致。

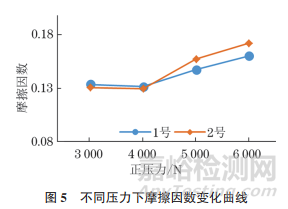

为进一步研究两种工艺下板材摩擦特性的差异,开展平板摩擦试验。不同压力下摩擦因数变化曲线如图5所示。由图5可知:当正压力为3000N和4000N时,1号和2号试样表面未出现拉毛现象,两者的摩擦因数基本接近,2号试样的摩擦因数略低于1号试样;当正压力增大到5000N以上时,1号和2号试样表面摩擦因数急剧增大,且2号试样增幅更为明显,说明在此压力下成形时,2号试样的流动阻力大于1号材料。

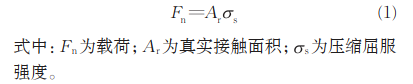

在板料成形过程中,模具与材料表面之间存在机械的相对运动和塑性流动,因此不可避免地存在摩擦,摩擦特性是影响材料成形性能的重要因素之一。基于黏着理论分析,摩擦阻力主要与模具和板材直接接触面积、基板表面显微硬度相关。凹凸不平的金属表面相互接触并受到法向力的作用,真实接触的微凸曲面受到较大的接触应力,当超过材料的屈服极限时就会发生塑性变形,此时载荷和真实接触面积的关系如式(1)所示。

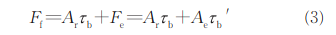

模具与板料在载荷下发生接触黏结,并在切向力的作用下发生相对滑动,黏结不断被剪断。在较硬金属与较软金属相互摩擦时,较硬金属凸起可能切割较软金属,使较软的金属表面产生犁沟缺陷,这种犁切效应使摩擦力增加了一项Fe,可由式(2)表示。摩擦过程就是黏结与剪切交互进行的过程,若金属黏结点剪切应力为τb,此时的摩擦力Ff可由式(3)表示。

当接触压力为3000N和4000N时,试样表面未出现拉毛现象,此时的摩擦力主要为Arτb项,Fe只为全部摩擦力的百分之几,可以忽略不计。当正压力增大到5000N以上时,试样表面出现拉毛划伤现象,Aeτb′项不断增加,犁沟拉毛越严重,摩擦力越大。

根据经验公式,塑性材料剪切应力极限约为抗拉极限的60%~80%,板材强度越高,剪切应力越大。金属材料硬度与强度之间具有近似的对应关系,因为硬度是由起始塑性变形抗力和继续塑性变形抗力决定的,材料的强度越高,塑性变形抗力越大,硬度也就越高。

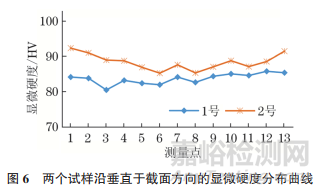

两个试样沿垂直于截面方向的显微硬度分布曲线如图6所示。由图6可知:2号试样显微硬度高于1号试样,且上下表层硬度高于中部;而较低退火温度下,表层晶粒细小和晶粒不均是造成板材硬度升高的主要原因。由此可知,对1号试样和2号试样在较大压力下进行冲压,当板料表面存在拉毛现象时,2号试样较高的表面硬度增大了材料的流动阻力,其成形能力随之下降。

平整是为了满足钢带各项性能指标而在带钢出口处设置的轧制工艺。断后伸长率低会使柯氏气团不能被有效消除,屈服强度偏高;断后伸长率过大会导致材料发生冷加工硬化,也会造成屈服强度偏高。将1号试样平整断后伸长率控制在0.8%~1%,而2号试样实际平整断后伸长率为1.1%~1.2%,平整断后伸长率的增大使得试样表层晶粒变形区域增大,导致表层和心部的晶粒度差值增大。晶粒越细小,塑性变形扩展受到晶界的阻碍作用越大,钢带强度越高;同时,试样表层的位错和晶界增加,晶界阻挡位错的移动,晶界越多,对位错移动的阻碍就越大,材料变形的阻力就越大,从而使得表层硬度高于心部。

综上所述,2号试样退火温度略低,平整断后伸长率大,从而导致板材表层晶粒尺寸不均匀。细小、不均匀的晶粒使得材料表面硬度高于心部。当模具拉延筋、凹模圆角受到磨损后,在成形过程中钢带表面产生犁沟切削拉毛。较高的表面硬度增大了材料的流动阻力,从而造成零件冲压开裂。增大板料与模具间的润滑作用,对凹模圆角与拉延筋进行抛光处理,增加开裂区域模具间隙均有利于减小板料拉毛现象,降低材料流动阻力。

3、 结语

(1)IF钢中的固溶碳原子含量较少,退火后心部温度高于表层温度,晶界迁移的阻力较小,退火后期心部晶粒会继续长大;当IF钢板厚度较大时,退火温度偏低会造成钢带表层散热快,表层晶粒尺寸小于心部。

(2)较大的平整断后伸长率使钢板表层发生塑性变形,表层晶粒被拉长并变得细小,位错和晶界增多,材料表层硬度升高。

(3)成形过程中,在较大压应力作用下,模具磨损造成材料表面损伤拉毛,较高的表层硬度使得材料表面金属迁移更加困难,进一步增大了材料流动时的阻力,冲压成形能力下降。

作者:李亚东,鄂宏伟,刘煜,郑学斌,王宝川,金磊

单位:首钢集团有限公司 技术研究院

来源:《理化检验-物理分册》2024年第10期

来源:理化检验物理分册