您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-12-26 09:03

引言:

影响湿法制粒工艺品种从小试研发过渡至放大生产的因素有处方、工艺和设备三方面,本文通过深入分析处方、工艺和设备的相关因素,筛选出需要重点关注的因素。处方方面的因素有黏合剂加液量,工艺方面的因素有搅拌桨速度、加液速度(加液时间)、制粒时间、压片硬度范围及包衣增重范围,设备方面的因素有制粒锅的装载量和制粒锅的几何构型,通过小试研发、实践经验和理论知识来降低上述因素对放大生产的影响。

本文旨在以详尽的小试研发数据为基础,依据实践经验和理论知识构建湿法制粒工艺品种从小试研发到放大生产的桥梁,形成科学有效的湿法制粒工艺品种的放大生产策略。

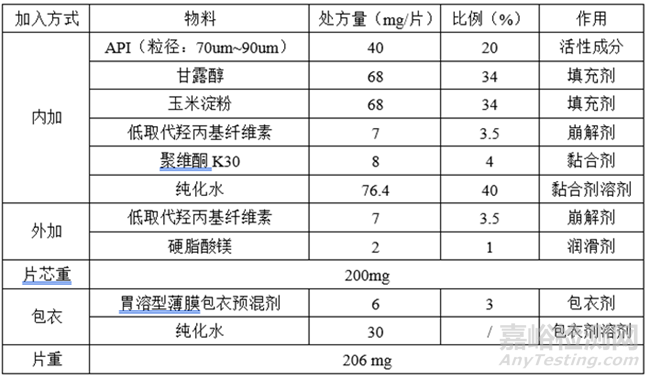

1、小试处方工艺

(1)处方

(2)工艺

具体工艺包括:

①干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

②湿法制粒:搅拌转速100r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒2min,16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

③总混:干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

④压片:理论片重200mg,重量差异±4.5%,目标硬度:90 N (70 N ~110N);

⑤包衣:目标增重:3%(2.5%~3.5%);

2、放大生产处方因素分析

(1)黏合剂加液量

黏合剂加液量与物料的溶解性直接相关,物料水溶性成分较多时,润湿性较好,加液量则越少;物料水溶性成分较少时,润湿性较差,加液量则越多。

湿法制粒过程中经常出现的过度制粒问题与搅拌桨速度、加液量和制粒时间直接相关,在黏合剂加液量较小时,搅拌桨速度和制粒时间影响不太明显,但在黏合剂加液量较大时,搅拌桨速度和制粒时间影响非常显著,容易出现过度制粒。

黏合剂加液量一般随批量呈非线性递增,如小试阶段黏合剂加液量为45%,保持同样的制粒效果,放大生产阶段黏合剂加液量可能只需要40%甚至更少。

小试阶段考察了黏合剂加液量的范围45%、40%、35%,黏合剂加液量为45%和40%时,对制剂的溶出行为无显著影响,黏合剂加液量为35%时,制剂的溶出较快,容易导致BE不合格,最终影响疗效。

在放大生产阶段选择的黏合剂加液量为40%,通过控制制粒时间来获得理想的颗粒状态。

3、放大生产工艺因素分析

(1)搅拌桨速度

搅拌桨速度通过影响颗粒的紧实程度、粒度分布及堆密度进而影响颗粒的流动性和可压性,最终影响制剂的溶出。

在放大生产中一般保持搅拌桨尖端角速度不变的前提下调整搅拌桨速度,通过ω2/ω1=(D1/D2)n计算即得,ω1、ω2分别代表放大前后设备的搅拌桨速度,D1、D2分别代表放大前后设备的搅拌桨直径,n是一个常数,取决于使用的放大规则:①对于恒定的弗劳德常数为0.5,②对于恒定的尖端速度为1.0,③对于恒定的经验剪切力为0.8。

根据公式计算:

ω2/ω1=(D1/D2)n,ω2=(D1/D2)n×ω1=(11.3/26.8)0.8×100 r/min= 50r/min

(2)加液速度(加液时间)

加液速度受加液量和加液时间的共同作用,加液速度受物料溶解性的直接影响,物料水溶性成分较多时,加液速度需降低,不然容易由于加液速度过快,导致物料局部过湿,物料水溶性成分较少时,加液速度可以适当加快。

在小试研发至放大生产过程中通常保持加液时间不变,通过改变加液量从而调整加液速度,为防止由于加液速度过快,导致物料局部过湿,常通过增加加液泵头来实现。

(3)制粒时间

制粒时间是指粘合剂全部加入至物料后,物料继续进行搅拌的时间,制粒时间没有标准可依,通常依据研发人员在实际操作中的经验而定,小试阶段制粒时间一般为30s~2min,放大生产时则需适当延长,一般不超过5min。

有研究者发现保持小试研发和放大生产时的制粒阶段总转速不变,制得的颗粒状态相似。ω2×t2=ω1×t1,ω1、ω2分别代表放大前后设备的搅拌桨速度,t1、t2分别代表放大前后制粒时间。

ω2×t2=ω1×t1,t2=(ω1×t1)/ω2=(100r/min×2min)/50r/min=4min,放大生产阶段需在制粒过程中30s/次取样,通过以下判断标准确定放大生产阶段的制粒时间。

判断标准:

①轻握成团,触之即散,即用手轻轻挤压后形成凝聚的团块,用手轻轻触碰可以很容易的分离成单个颗粒;

②抓一把颗粒,晃掉大的颗粒,微细颗粒不超过1%~2%,再倒掉大部分颗粒,检查剩下细颗粒的数量和形状。

(4)压片硬度范围

硬度是片剂的关键质量属性,片剂硬度过小,容易造成松片、溶出过快等现象,严重影响后续的包衣、包装、储存、运输等过程,导致溶出曲线拟合性较差,影响BE的通过率。片剂硬度过大,容易造成片剂崩解困难、溶出过慢,同样导致溶出曲线拟合性较差,影响BE的通过率。

小试研发阶段,目标硬度:90 N,同时考察了70 N 、110N,均符合质量标准。

放大生产阶段,根据压片机的精准度,目标硬度:90 N(80 N ~100N)。

(5)包衣增重范围

包衣增重影响片剂的崩解、溶出行为,包衣增重过小,容易造成崩解、溶出过快,导致溶出曲线拟合性较差,影响BE的通过率。包衣增重过大,容易造成崩解、溶出过慢,同样导致溶出曲线拟合性较差,影响BE的通过率。

小试研发阶段,目标增重:3%,同时考察了增重2.5%、3.5% ,均符合质量标准。

放大生产阶段,目标增重:3%(2.5% ~3.5%)。

4、放大生产设备因素分析

(1)制粒锅的装载量

制粒锅装载物料后会经历混合、湿法制粒工序,适当的装载量(按体积计)有利于物料的混合及后续湿法制粒的顺利完成,若制粒锅厂家推荐30%~70%(按体积计),在实际研发生产过程中控制至40%~60%(按体积计)为宜,需考虑加液后对物料体积产生的影响,若使物料体积变化较大,则适当调节装载量。

小试研发阶段,控制装载量在40%~60%(按体积计)。

放大生产阶段,同样控制装载量在40%~60%(按体积计)。

(2)制粒锅的几何构型

制粒锅的不同几何构型对物料的混合均匀性、湿法制粒的效果影响较大,在实际研发生产过程中优选与生产型设备为同一厂家不同的型号或几何构型一致的设备进行小试研发,以降低后续放大生产的风险。

放大生产阶段选择与小试研发阶段使用的制粒锅为同一厂家同一几何构型,装载量不同。

5、放大生产

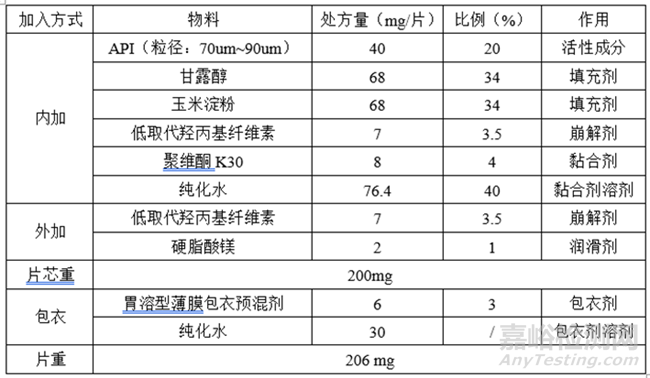

(1)处方、工艺

具体工艺包括:

①干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

②湿法制粒:搅拌转速50r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒4min(30s/次取样检查软材状态),16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

③总混:干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

④压片:理论片重200mg,重量差异±4.5%,目标硬度:90 N (80 N ~100N);

⑤包衣:目标增重:3%(2.5%~3.5%);

(2)放大生产阶段需重点关注的点

①制粒时间

制粒3min时取样检查,软材状态与小试研发阶段基本一致且符合判断标准。

②粒度分布和堆密度

干整粒后的粒度分布和堆密度与小试研发阶段基本一致。

(3)溶出数据

(4)经确定的处方、工艺

具体工艺包括:

①干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

②湿法制粒:搅拌转速50r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒3min,16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

③总混:干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

④压片:理论片重200mg,重量差异±4.5%,目标硬度:90 N (80 N ~100N);

⑤包衣:目标增重:3%(2.5%~3.5%);

6、总结:

在小试研发阶段,考察黏合剂加液量的范围、压片硬度范围及包衣增重范围,降低放大生产过程中的相应风险,依据实践经验和理论知识确定放大生产阶段的搅拌桨速度、加液速度(加液时间)、制粒时间及制粒锅的装载量,在放大生产阶段,通过软材状态、粒度分布及堆密度进一步确定制粒时间。

本文从研发生产实践出发,以详尽的小试研发数据为基础,依据实践经验和理论知识构建湿法制粒工艺品种从小试研发到放大生产的桥梁,从而形成了科学有效的湿法制粒工艺品种的放大生产策略,为后续湿法制粒工艺品种的放大生产提供了思路。

7、参考文献

1.国家食品药品监督管理总局《普通口服固体制剂溶出曲线测定与比较指导原则》(2016 年 3 月).

2.国家食品药品监督管理总局《普通口服固体制剂溶出度试验技术指导原则》(2015 年 2 月).

3.国家食品药品监督管理总局《已上市化学药品药学变更研究技术指导原则(试行)》溶出曲线研究的问答(2022 年11 月).

4. 《固体口服制剂的研发-药学理论与实践》邱怡虹、陈义生、张光中等著.

来源:药事纵横