您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-26 15:26

无取向硅钢的主要磁性能为低铁损、高磁感,影响磁性能的因素有化学成分、有害元素、夹杂物、析出相、晶粒尺寸和织构分布等。无取向硅钢的内部组织结构与生产工艺密切相关, 特别是在炼钢控制水平达到一定稳定程度后, 热轧工艺对成品磁性能起着决定性作用, 控制好热轧工艺是改善无取向硅钢磁性能的重要措施。关于热轧工艺对无取向硅钢的析出相、组织和电磁性能的影响,已有不少学者开展了相关研究,先后提出了采用降低加热炉温度、提高精轧和终轧温度、提高卷取温度的方法来改善无取向硅钢的电磁性能。例如:万勇等提出了热装温度和加热温度分别选取600℃和1100℃将有利于减轻加热过程铸坯中AlN、MnS的固溶程度,并使坯样中的AlN和MnS具有较大尺寸;王茹玉研究指出加热温度为1150℃时,尺寸小于100nm的AlN析出粒子数量增多,采用较低的热轧加热温度(1060~1090℃)有利于改善冷轧前带钢的显微组织、析出物尺寸及数量。

目前,关于热轧热装温度、加热温度等对无取向硅钢电磁性能影响的研究较为充分,但是关于热轧加热时间对电磁性能的影响和作用机制的报道相对较少。研究人员结合1.8%Si无取向硅钢,研究了其热轧加热时间对成品电磁性能和析出相的影响。

1、 试验材料与方法

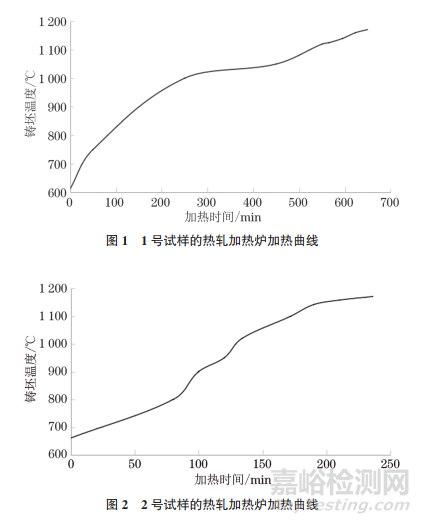

试验用钢的化学成分如表1所示。工业生产中Si质量分数为1.8%的无取向硅钢产品经过KR脱硫、转炉冶炼、RH(钢液真空循环脱气法)精炼后,浇铸成230mm 厚的板坯;经加热炉加热,将板坯轧制成2.6mm厚度的热卷;经酸连轧,制成0.5mm厚的带钢;经退火和涂层工艺得到无取向硅钢产品。1,2号试样在加热炉中的加热时间分别为650,230min,加热温度分别为1170,1171℃。1,2号试样的热轧加热炉加热曲线如图1,2所示。

采用光学显微镜和扫描电镜(SEM)观察了试样的组织,夹杂物形貌、尺寸等,由设备自带的能谱仪确定夹杂物的种类和组成。在磁性能测试仪上采用爱波斯坦方圈法测量磁性能。

2、 试验结果与讨论

两个试样的电磁性能如表2所示。1号试样的铁损为3.55W/kg、消除应力退火(SRA)后铁损为2.75W/kg;加热时间长的1号试样的铁损劣化为0.44W/kg,消除应力退火后铁损为0.41W/kg。1,2号试样磁感应强度基本相当。

2.1金相检验结果

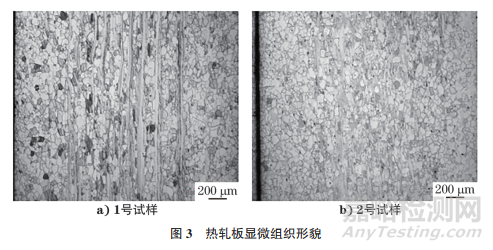

1,2号试样的热轧板显微组织形貌如图3所示。由图3可知:1号试样中有很多纤维组织,而2号试样的纤维组织很少,晶粒尺寸相对均匀。

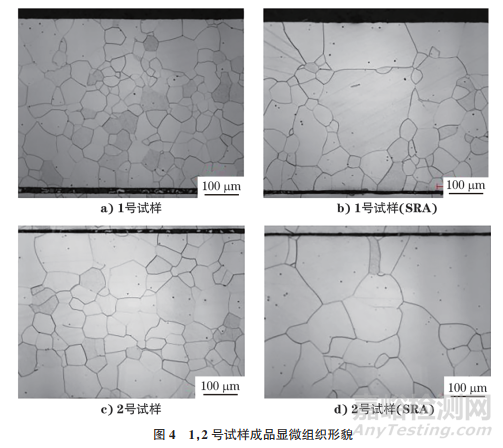

1,2 号试样成品的显微组织形貌如图4所示。由图4可知:两个试样成品的显微组织均为铁素体,与2号试样相比,1号试样的显微组织更细小且不均匀,在消除应力退火后,1号试样的晶粒不均匀程度增大,细小晶粒未能有效长大,而少量尺寸较大的晶粒异常增大;2号试样消除应力退火后的晶粒尺寸基本较均匀,未出现特别细小的晶粒。

结合电磁性能分析,与2号试样相比,热轧加热炉加热时间为650min的1号试样及其消除应力退火后的铁损分别劣化0.44,0.41W/kg,这是因为1号试样热卷纤维组织遗传到了成品上,在成品组织上表现为晶粒组织不均匀、晶粒尺寸细小、晶界增多、晶界处点阵崎变、晶粒缺陷( 如空位和位错)增多、内应力增大,磁化过程中畴壁在晶界处移动需要更多的能量,消除应力退火不能提供足够的能量使细小晶粒长大,但让原本粗大的晶粒更加粗大,增大了晶粒的不均匀性,最终导致铁损劣化。

2.2夹杂物分析结果

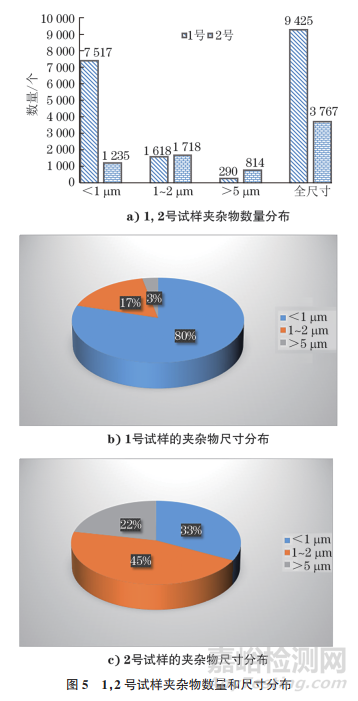

图5为1,2号试样的夹杂物数量和尺寸分布。由图5可知:1号试样中每40mm2的夹杂物数量为9425个,大部分颗粒尺寸均小于1μm,占比为80%;2号试样中每40mm2的夹杂物数量为3767个,大部分颗粒尺寸主要为1~2μm,占比为44%,尺寸小于1μm的颗粒占比为33%。1号试样的夹杂物数量是2号试样的2.5倍,1号试样中主要存在尺寸小于1μm的细小夹杂物。

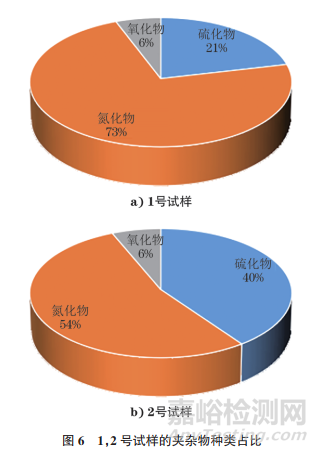

1,2号试样的夹杂物种类分布及其数量和占比如图6和表3所示。1号试样的夹杂物以氮化物为主,占比为73%,主要为AlN夹杂,硫化物占比为21%,为CaS-Al2O3、CaS、AlN-CaS等复合夹杂;2号试样的夹杂物以氮化物、硫化物为主,氮化物占比为54%,主要为AlN、AlN-CaO-Al2O3等夹杂,硫化物占比为40%,为CaS-Al2O3、CaS、AlN-CaS等复合夹杂。

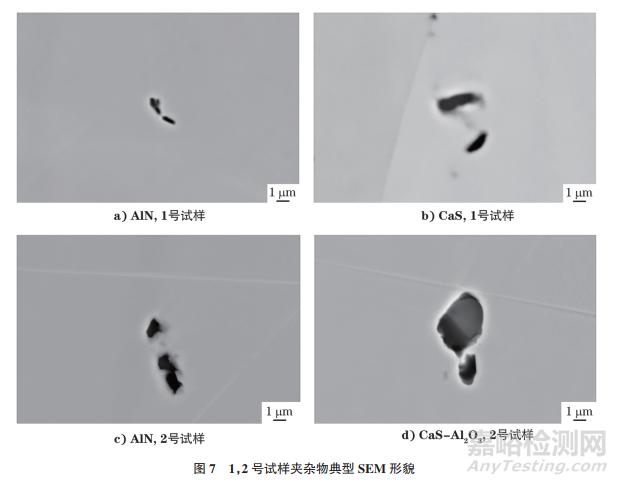

1,2号试样夹杂物典型SEM形貌如图7所示。由图7可知:1号试样的AlN和CaS为形状不规则的细小夹杂,而2号试样的AlN尺寸相对较大,CaS-Al2O3为近似球形的符合夹杂,尺寸较大,不容易钉扎在晶界。

研究表明,钢中与磁畴壁厚度相当的亚微米级夹杂物/析出物对无取向硅钢的磁性能特别有害。尺寸与畴壁厚度(约100~200nm)相近的微细析出物对晶粒长大和磁化过程中畴壁移动的钉扎作用最大,且数量越多,影响越大。综合晶粒尺寸、夹杂物分析,可以得到1号试样的晶粒尺寸细小且不均匀,这主要是因为其夹杂物为尺寸小于1μm、形状不规则的AlN细小夹杂钉扎在晶界,使晶粒无法均匀长大,最终导致材料电磁性能劣化。

结合热轧加热工艺,分析导致材料产生大量细小弥散AlN的原因,1号试样的加热炉加热时间为650min,而有研究表明,无取向硅钢中AlN的固溶温度为950℃,当温度长时间保持为1000~1120℃时,大量AlN在板坯中均匀固溶,在轧制和冷却过程中以弥散细小态析出,并遗传到冷卷中。在硅钢机组连续热处理过程中,温度达到950℃以上,AlN再次固溶后以弥散细小的形态析出,钉扎在结晶,使晶粒无法正常长大,导致1号试样的铁损劣化为0.44W/kg,其消除应力退火后的铁损为0.41W/kg。2号试样的热轧加热时间为230min,虽然加热炉均热段温度较高,但AlN未来得及均匀地固溶在板坯的各个位置,在轧制和冷却过程中以簇拥态析出,夹杂物主要是尺寸相对较大的AlN、CaS-Al2O3、AlN-CaO-Al2O3等复合夹杂,材料电磁性能良好。板坯在加热炉中时间过长会导致AlN等析出物细小弥散析出,对磁性能不利。

3、 工艺优化措施

3.1 杂质元素控制

炼钢转炉低吹、RH环流等全过程生产均采用氩气保护性气体,确保将N 元素质量分数控制在0.0030%以下,防止钢液凝固过程中析出大量的AlN夹杂。

3.2 轧线故障时加热炉中板坯的处置办法

当热轧生产中出现故障时,为避免板坯长时间处于高温环境中,尤其是AlN固溶温度线以上温度环境,可将板坯返回保温坑中保温,或将加热炉降温,将温度控制到AlN的固溶温度线以下。

3.3 热轧工艺优化

将热轧终轧温度提高,在一定程度上粗化轧制过程中析出的细小AlN夹杂,缓解对晶界的钉扎作用,对材料的电磁性能有一定改善效果。

4、 结论

(1)相比2号试样,热轧加热时间长的1号试样铁损劣化为0.43W/kg,这主要是因为1号试样中存在大量尺寸小于1μm、形状不规则的AlN夹杂钉扎在晶界,导致晶粒无法均匀长大,晶粒组织细小且不均匀,最终导致铁损劣化。正常加热工艺的2号试样夹杂物尺寸相对较大,晶粒尺寸均匀粗大,电磁性能良好。

(2)1号试样长时间处在1000~1120℃的加热炉中,促使大量AlN 在板坯中均匀固溶,AlN在轧制和冷却过程中以弥散细小态析出,并遗传到冷卷中,在硅钢机组连续热处理过程中,温度达到950℃以上,AlN再次固溶后以弥散细小形态析出,钉扎在结晶,对电磁性能不利。对于2号试样,即使在加热炉均热段温度较高的情况下,由于AlN未来得及均匀地固溶在板坯的各个位置,在轧制和冷却过程中以簇拥态析出,夹杂物主要是尺寸相对较大的AlN、CaS-Al2O3、AlN-CaO-Al2O3 等复合夹杂,电磁性能良好。

(3)采用降低钢中N元素的含量、轧线故障时将板坯抽出放保温坑或降低加热炉炉温、适当提高热轧和终轧温度等方法,可以缓解AlN夹杂对钢的不利影响,有效改善无取向硅钢的电磁性能。

作者:王思琴,高兴健,雷志亮

单位:宝钢湛江钢铁有限公司

来源:《理化检验-物理分册》2024年第10期

来源:理化检验物理分册