您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-06 09:59

清洁工艺开发之后,通过风险评估确定清洁验证关键点,结合生产清洁实际情况,编写清洁验证方案,确保清洁验证全部关键要素得到执行。下面将根据2024年7月4日清洁验证技术指南(征求意见稿),简单介绍一下原料药清洁验证方案与报告撰写。

原料药清洁验证方案包括但不限于以下内容:验证概述(包括目的、范围等)、验证角色和职责、清洁验证涵盖的系统(设备、设施及生产用具)、清洁标准操作规程(需列明清洁参数信息或其他要求)、清洁验证次数要求(提供合理性说明)、清洁验证前需要完成工作的确认、检测分析方法选择和验证(或确认已完成)、取样方法及回收率验证(或确认已完成)、清洁程序的执行确认、取样计划及取样点位、样品的保存条件(必要时)、清洁残留的接受标准、偏差处理、清洁验证合格的判定标准等。

1、目的

根据制定的清洁工艺进行清洁,上一产品在一个设备中的残留物总能保持在所制订的可接受标准以内。

2、范围

在清洁完成后,对设备进行目视检查和化学评估,证明产品残留物(活性成分、中间体或辅料)、清洁剂残留(除工艺所用的溶剂外)和微生物以及无菌生产过程中的细菌内毒素已被清除至可接受标准以内。

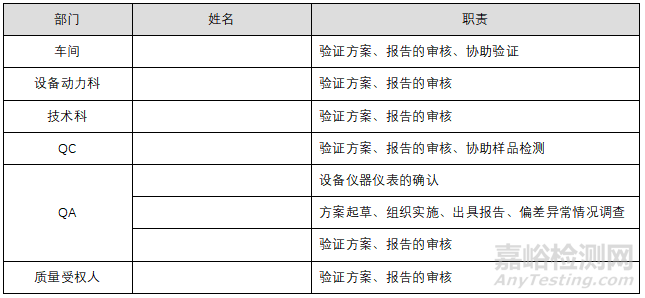

3、验证角色与职责

4、设备工艺描述

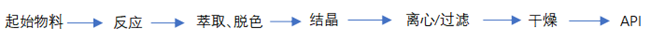

包括原料药工艺流程图和直接接触产品的设备描述,化学合成原料药一般工艺流程为:

直接接触产品的设备包括反应釜、过滤器、离心机、干燥机等;

如下表:

5、前提条件确认

5.1 设备清洗程序确定

根据产品特性和设备参数,进行预清洗,设定相关设备产品生产后的清洗程序

5.2 产品残留分析方法确认

在进行清洗验证之前,应当要验证所用的分析方法适合既定用途,即用于检测残留和污染物的分析方法应当对待测物质有选择性,并要有良好的灵敏度,能检测清洗的清洁程度。

5.3 擦拭取样回收率试验

根据相关产品残留限度的计算结果,配制与计算的残留限度浓度接近的产品溶液,选择与需要清洗的设备内表面相同的材质样片,相同的取样工器具和溶解试剂,使用相同的取样方法,进行回收率研究。

6、清洁验证方法

由于原料药生产线设备众多,占地面积较大,为节省资本和空间,一些原料药企业会实行共线生产,即同一生产线生产某两种或多种产品,会共用全部或部分设备,那么是否需要每个产品都要做一次清洁验证?是否该生产线中的每一个设备均要验证?这些都是需要确定的范围,通过科学的评估缩小清洁验证的范围,可大大减少清洁验证的工作量。

针对共线产品首先确定清洁验证参照物,通过看清洗方法,如果清洗方法不一致,则每种清洁方法均需进行清洁验证;如果清洗方法一致,则需要评估选出较难清洁的品种或中间体作为清洗目标物;一般原料药生产线较长,具有多个子工序,可能会一个或者多个工序共用设备,此时分工序进行评估参照物是可取的。

其次清洁验证设备的选择,应选择最难清洁设备进行清洁验证;原料药生产中,所有与产品直接接触的设备,如反应釜、压滤器、离心机、干燥器等均有可能发生残留物限度超标,从而影响下批产品的质量;因此,所有与产品直接接触的设备,包括容器 ( 如周转桶 ) 均需要进行清洁验证;可将各工序同类型设备组合在一起进行合理的评估,选择其中有代表性的最难清洁设备进行清洁验证。

7、残留限度计算方法

应基于以下方法的最严格的标准来设立清洗验证的可接受标准。

以10ppm标准为例

任何产品中,前一产品活性成分的最大污染水平不超过10ppm浓度。

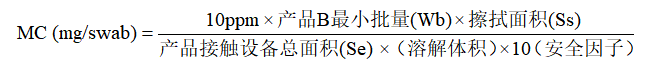

10ppm标准计算公式:

10ppm擦拭限度计算公式:

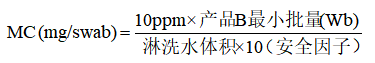

10ppm淋洗水限度计算公式:

8、取样方法及取样点位置

8.1 擦拭取样

8.1.1 擦拭吸收能力:用于擦拭的拭子须有充分的溶剂吸收能力,能够被湿润或渗透,可以溶解残留物。

8.1.2 擦拭干扰:应使用合适的拭子作为擦拭材料。擦拭萃取使用的溶剂应是取样和分 析测试时使用的溶剂。溶剂从擦拭中萃取的物质,不能干扰所采用的检测方法。

8.1.3 通过擦拭回收率研究,确定擦拭从取样表面定量移除污染物的能力。

8.1.4 取样方法:设备经过清洗后,使用溶剂湿润的拭子擦拭先前已确定的部位,每个取样部位的擦拭取样面积约100cm2,然后将该拭子溶解在已知体积的提取溶剂(100ml注射用水)内,检测残留量。

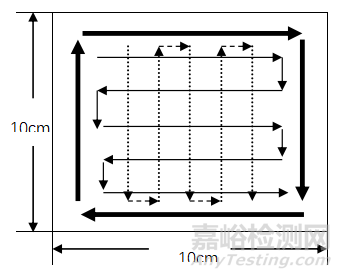

8.1.5 擦拭取样示意图

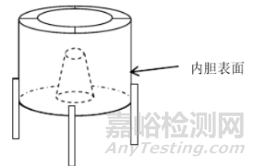

8.1.6 设备取样点示意图:如离心机内胆表面

8.2 淋洗水取样

8.2.1 取样方法:最后一次清洗程序结束后,取淋洗液100ml送检残留;

8.2.2 淋洗水取样位置,如配液罐罐底排水口;

9、清洁验证执行步骤

9.1 测试与工艺验证同步进行,连续3批

9.2 生产结束后按照相关标准操作规程,将设备(房间)进行清洗清洁;

9.3 在清洗检查表和记录中记录清洗过程及关键参数,将相应记录附在清洗验证报告后;

9.4 清洗结束后,目视检查产品接触表面的清洁程度,应无可见残留,并将结果记录;

9.5 按照所述擦拭取样法进行擦拭取样,同步制作空白对照,注明样品标签信息,送检QC,并将结果记录;

9.6 按照所述淋洗水取样法进行淋洗水取样,同步制作空白对照,注明样品标签信息,送检QC,并将结果记录;

9.7 需要及时检测的样品应及时检测,来不及检测的样品应按照样品保存要求放置冰箱冷藏或者冷冻保存;

10、合格标准

10.1 目视结果:清洗后,目视检查,设备表面无可见残留;

10.2 擦拭产品残留限度

10.3 淋洗水产品残留限度

10.4 淋洗水清洗剂残留

11、偏差处理

12、验证报告和结论

完成所有清洁后,撰写一份报告,总结测试的结果;

报告中应包含以下内容:

● 验证数据记录(验证前需完成相关事项的记录、清洁程序执行确认记录、检测结果与数据分析、取样记录)

● 合格标准

● 结果评价

● 最终结果总结

● 偏差,故障调查方案以及纠偏措施(如有)

● 验证结论

如以上获得的检测结果没有超过计算得到的污染物限度,工艺内所有设备的清洁程序,能够有效地去除设备中生产的所有产品的残留,认为清洗程序有效。如果清洁验证结果不合格,则下批产品不能投产,直到清洁结果检测合格后方可投产。

验证结果合格后,由相关部门领导进行验证结果会签,质量受权人签署批准。

来源:注册圈