您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-06 15:20

航空发动机叶片是发动机的主要零部件之一,其可靠性关系到发动机的性能。由于发动机叶片往往在高速、高压气流等恶劣条件下工作,在复杂交变载荷的作用下,叶片断裂故障不可避免。振动疲劳断裂在叶片故障中占有较大比例,是影响发动机工作可靠性的主要因素之一。叶片的振动特性决定了叶片工作的安全性、可靠性及使用寿命。

已有众多专家学者基于航空发动机叶片及材料振动疲劳试验方法,对叶片振动疲劳性能的准确预测和提升进行了研究。杨文鑫等在应用软件分析的基础上,通过在振动试验系统上对叶片进行高应力振动试验,对振动特性进行了研究,得到了应力与振幅、频率之间的关系。朱大巍等将叶片和夹具组合起来进行力学简化,采用梁模型模拟了叶片及夹具的安装,获得夹具的振动放大特性,并在此基础上进行参数分析,讨论了各参数对夹具振动放大能力的影响。都亚仙等对TiAl低压涡轮叶片振动疲劳考核后的断裂情况进行分析,为TiAl叶片的设计改进及装机应用提供参考。已有学者对叶片振动特性及基于航空发动机叶片和材料振动疲劳试验方法进行了一定的研究。研究人员通过获取一种转子叶片振动特性和疲劳性能数据,采用有限元仿真与试验相结合的方式,对该型转子叶片进行了振动特性分析和疲劳试验,结果可为该型转子叶片的研制提供疲劳性能数据支撑。

1、试验方法

通过理论分析和试验相结合的方法获得叶片振动应力最大值所在位置。首先针对试验件建立有限元模型,采用模态分析方法获得试验模态下的应力分布。采用全场扫描式激光测振仪测量叶片1阶振型及前3阶固有频率;采用电动振动台对单元考核件施加正弦周期激励,通过幅频特性曲线获取叶片固有频率,用半功率带宽法计算模态阻尼比;以振动频率、振动幅值为自变量,通过线性拟合,确定两者乘积与考核部位应力的函数关系;采用电阻应变片测量应变,用激光位移传感器测量振幅,对试验结果进行标定,通过控制振幅间接控制考核部位的振动应力。

2、试验过程

2.1 有限元分析

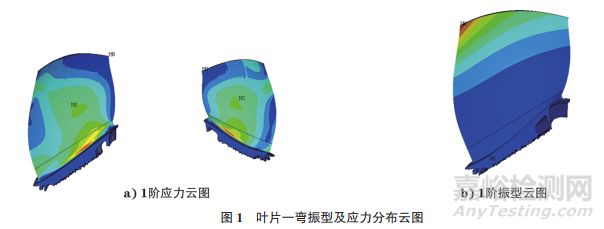

分析软件为ANSYS通用有限元程序,采用6面体8节点单元建模,单元数目为12842个,边界条件为约束试样夹持端表面节点全部自由度,对叶片试样进行模态分析,获得的叶片一弯振型及应力分布如图1所示。由图1可知:试样一弯振型下最大应力点位于叶背侧,试样展向的2/3处,弦线方向的1/2处。计算同时获得试样1阶固有频率约为338Hz,2阶固有频率为716Hz,3阶固有频率为824Hz。

2.2 试验装夹

叶片装夹如图2所示。夹具外框为口子型,后面配有两个加强块,通过6个螺栓与振动台连接,保证装夹刚性。由于叶片振动频率较高,用3排螺钉孔压紧叶片,叶片榫头底面配合加工垫片,起到定位的作用,保证每件叶片装夹试验状态相同。从而保证叶片刚性连接在振动台上,并避免叶片装夹时产生应力集中。

2.3 疲劳测试

采用电磁振动台对叶片进行正弦扫频预试验,依据幅频特性曲线确定1阶共振频率;以激光位移传感器监控振幅作为控制参数,采用闭环控制方法进行振动疲劳试验。

2.3.1 试验系统

在室温条件下,采用闭环控制方式,实时测量叶片振幅并反馈给振动控制仪,由控制仪根据反馈信号自动调整振动台控制信号的输出,确保叶片始终在共振状态下和规定振幅下进行振动疲劳试验。

2.3.2 标定试验

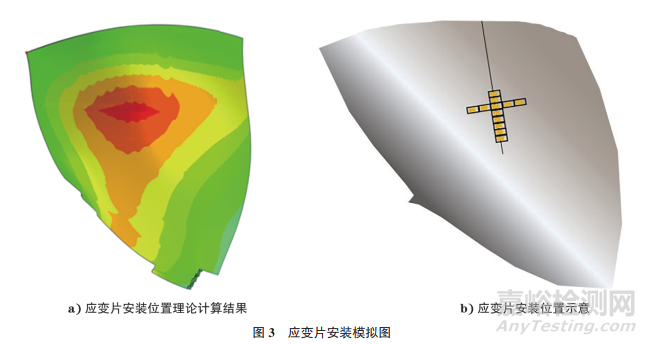

根据有限元分析结果,在最大应力点位置及附近区域安装一组应变片,应变片尺寸满足HB 5277—84《发动机叶片及材料振动疲劳试验方法》中的规定,应变片共12片。应变片安装时,以最大应力点为基准呈十字形分布,沿着叶片展向安装8片,第3片安装在理论最大应力处,弦向安装4片,安装位置与最大应力点平行,左右各2片。试验过程中,将叶片夹持端水平放置,并固定在振动台的垂直台面上。应变片安装模拟图如图3所示。

采用扫频模式开展试验,加速度为4.9m/s2,扫频为330~370Hz。通过幅频特性曲线确定叶片1阶固有频率,对比1阶共振频率下各应变片测量数据,找出最大应变幅值的应变片,该应变片所在位置即为叶片考核部位。

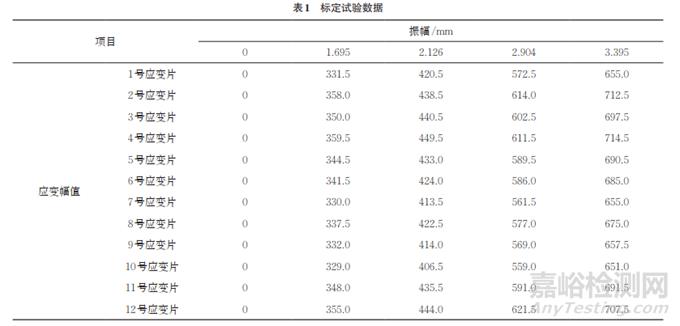

采用电动振动台激励试样,频率为叶片1阶固有频率,逐级提高激振加速度,记录考核部位在4个应力水平下对应的叶尖振幅及应变幅值,表1为标定试验数据,编号为4号的应变片测量的应变幅值最大,与理论分析结果一致。

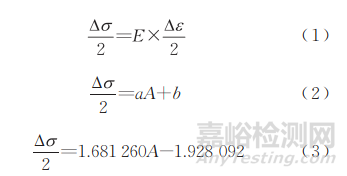

根据表1中4号应变片(考核部位)数据,并结合式(1)获得振动应力幅值与监控点振幅数据,根据式(2)线性拟合应变幅值与监控点振幅,两者间的关系如式(3)所示。

式中:Δσ/2为振动应力幅值,单位为MPa;A为振幅,单位为mm;E为弹性模量;a、b为常数;Δε为振动应变幅值。

线性相关系数R2=0.9999,表明两者具有较好的线性度。

3、 试验结果

3.1 振动特性结果

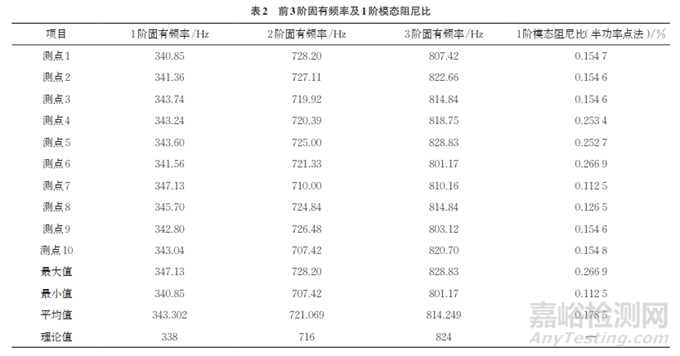

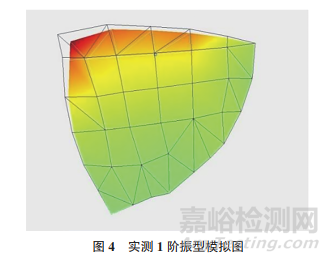

通过使用振动台输出激励的方法测量了叶片常温下的3阶频率,并采用半功率带宽法计算了对应的阻尼比,结果如表2所示。采用非接触式激光测振仪进行试验,用单点激励、多点响应的方式,得到叶片1阶实测振型(见图4)。

由以上结果可知,叶片的理论和实测固有频率相近,振型一致。1阶固有频率理论和实测固有频率偏差不超过1.57%,2阶固有频率理论和实测固有频率偏差不超过0.71%,3阶固有频率理论和实测固有频率偏差不超过-1.18%。

3.2 疲劳强度测试结果

根据应变-振幅两者拟合公式计算试验应力水平下监控点的振幅。采用闭环控制方式,实时测量叶片振幅并反馈给振动控制仪,由控制仪根据反馈信号,自动调整对振动台控制信号的输出,确保叶片始终在共振状态下和规定振幅下进行测试。当叶片振动频率下降超过1%时,终止试验,记录试验数据。采用应力升降法对10件叶片进行振动疲劳试验,试验结果如表3所示。

4、 结论

(1)叶片的理论和实测固有频率相近,振型一致。1阶固有频率理论和实测值偏差不超过1.57%,2阶固有频率理论和实测值偏差不超过0.71%,3阶固有频率理论和实测值偏差不超过-1.18%。

(2)根据模态分析结果在叶片应力极值位置及附近区域安装应变片,以应变数值最大的应变片进行线性度标定,线性相关系数达到0.9999,试验中采用控制振幅的方法能够间接、有效地控制考核部位的应力水平。

(3)在正弦驻留试验模式下,保证控制通道的激光位移传感器监控位置一致,采用应力升降法对10件叶片进行了振动疲劳试验,获取了该型叶片的疲劳性能。

作者:吴琼 1,邓瑛 1,邓武警 1,2,3,何斌策1

单位:1. 中国航空制造技术研究院;

2.塑性成形技术航空科技重点实验室;

3. 数字化塑性成形技术与装备北京市重点实验室

来源:《理化检验-物理分册》2024年第10期

来源:Internet