您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-13 12:56

摘要:针对热成形钢与Q345 钢焊接接头的疲劳特性开展分析研究和试验验证。使用HyperLife 软件搭建了疲劳分析模型,并通过试验对仿真分析结果进行了验证。结果表明:仿真分析结果与试验结果具有较好的一致性,在焊接接头处未出现由于应力集中导致的接头过早疲劳失效的问题。并进一步研究了相近疲劳寿命下热成形钢的减重效果,与Q345 钢相比,热成形钢能够减重约6.7%。

关键词:热成形钢;焊接;疲劳;仿真分析

引言

汽车轻量化技术对提高新能源汽车续驶里程、降低燃油车油耗、减少车辆使用中的碳排放具有重要意义[1]。热成形钢具有1.5 GPa 以上的高强度,且易于成形各种复杂形状的零部件,在轻量化车身中广泛应用[2]。

目前,关于等强度同种金属之间的焊接研究已经比较深入[3-4],但对于强度差异较大的两种金属之间的焊接接头研究还比较少。在汽车前后防撞梁系统中,为了保证防撞横梁较高的抗弯能力以及轻量化要求,防撞横梁常采用热成形材料;而为了保证防撞横梁较好的溃缩性能效果,吸能盒通常采用中等强度钢;此外,拖钩套等机加件通常也采用中等强度钢。对于热成形钢与中等强度钢的焊接接头区域,由于零部件之间的强度差异比较大,在受力过程中可能出现变形不协调的情况,在焊接接头的薄弱区域也可能出现应力集中的情况,最终导致连接区域出现疲劳失效的问题。

针对上述风险,本文通过对比研究热成形钢+Q345焊接样件与Q345+Q345 焊接样件的疲劳寿命差异,验证热成形钢在防撞梁等车身零部件应用场景中是否存在较高的疲劳失效风险,为热成形材料在汽车车身轻量化中的应用提供参考。

1、 仿真分析模型建立

1.1 研究对象结构形式

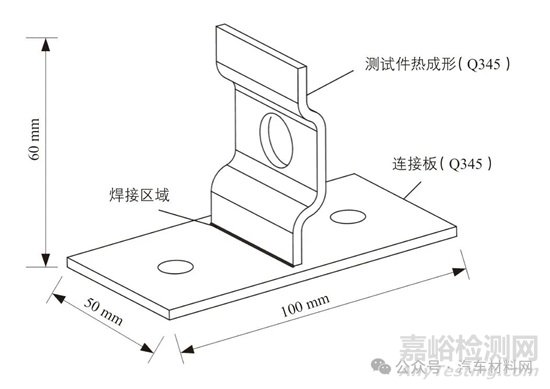

本文选取常见的T 型焊接接头作为研究对象,在现有热成形产品中截取典型区域作为测试件,用于疲劳仿真分析。为了进行对比研究,中等强度钢采用Q345 板材,并将其成形为同样形状的零部件,连接板采用Q345 板材。测试件与连接板厚均为3 mm,测试件与连接板之间采用气体保护焊,焊丝选用JQ.MG50-6。研究对象整体结构如图1 所示。

图1 研究对象整体结构示意

1.2 模型网格划分

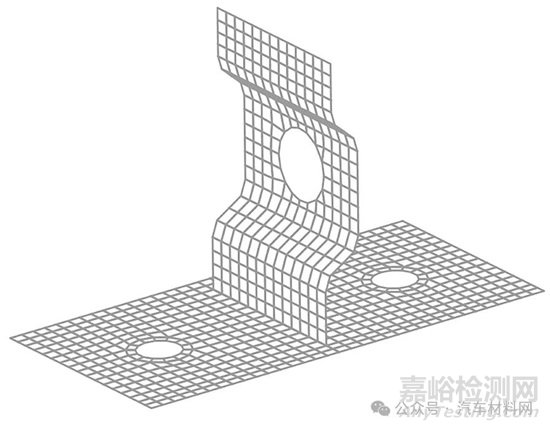

使用HyperMesh 软件建立有限元分析模型,网格尺寸约3 mm。完成后的有限元网格模型如图2 所示。

图2 有限元网格模型

1.3 模型材料设置

对于钢制材料,其硬度与强度之间存在相关关系,一般来说同种材料硬度越高,其屈服强度也越高[5]。为了准确描述焊接接头的材料特性,通过显微硬度测试,获得焊接接头区域的硬度分布情况,本文近似认为焊接区域材料强度与硬度满足比例关系,通过热影响区硬度与母材硬度比例,根据母材性能计算得到热影响区材料性能。

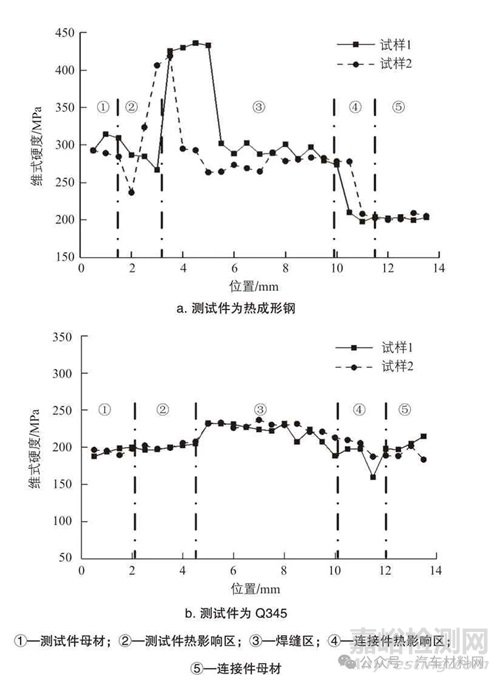

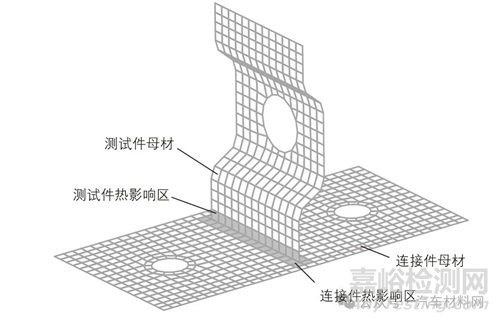

焊接接头可划分为5 个区域,分别为测试件母材、测试件热影响区、焊缝区、连接件热影响区、连接件母材,焊接接头区域划分如图3 所示。焊缝区域材料硬度偏高且材料堆积,在仿真分析中使用刚性连接对焊缝做近似处理。

图3 焊接接头区域划分

测试件为热成形钢的焊接接头各区域显微硬度测试结果如图4a 所示,测试件为Q345 的焊接接头各区域显微硬度测试结果如图4b 所示。从图中可以看出,热影响区宽度约2 mm,热成形材料的热影响区性能有所降低,Q345 材料的热影响区性能变化不明显。

图4 焊接接头各区域显微硬度测试结果

根据焊接接头的硬度分布,在仿真分析模型中将靠近焊缝的一排网格设置为热影响区,热影响区设置如图5所示。

图5 热影响区设置

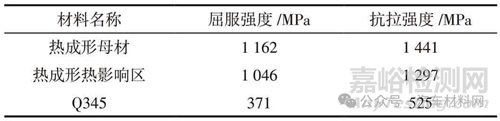

热成形母材与Q345 母材的材料性能由拉伸试验获得,热影响区材料性能根据显微硬度测试结果计算获得。由于Q345 母材与热影响区材料性能差异不大,因此均按Q345 母材设置。材料力学性能参数见表1。

表1 材料力学性能参数

1.4 准静态模型分析

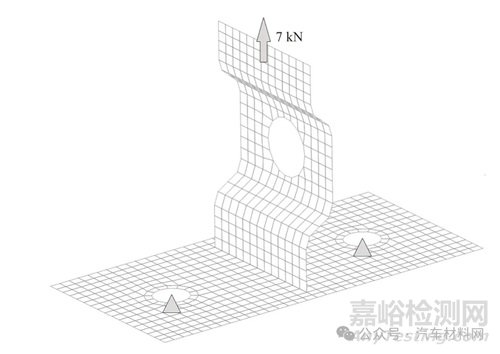

使用ABAQUS软件对仿真分析模型进行准静态分析,模型约束和加载如图6 所示。连接件两个安装孔固定,测试件上部加载7 kN 载荷。

图6 模型约束和加载

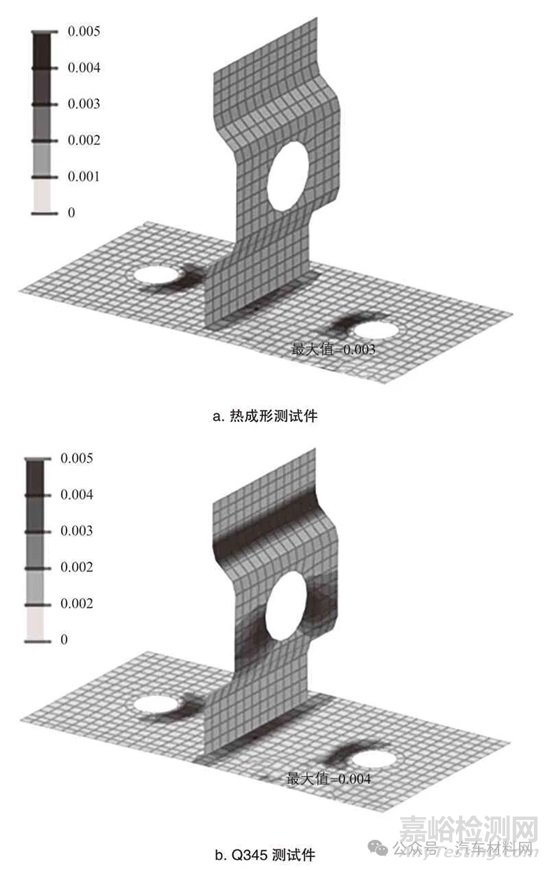

准静态分析结果应变分布云图如图7 所示。从图中可以看出,在焊接接头周边区域存在一定的塑性变形。Q345 测试件的焊接接头塑性应变为0.004,热成形测试件的焊接接头塑性应变为0.003,热成形件焊接接头塑性应变偏小。此处并未出现由于连接件一侧材料强度低,从而导致应力和变形集中的情况。

图7 准静态分析结果应变分布云图

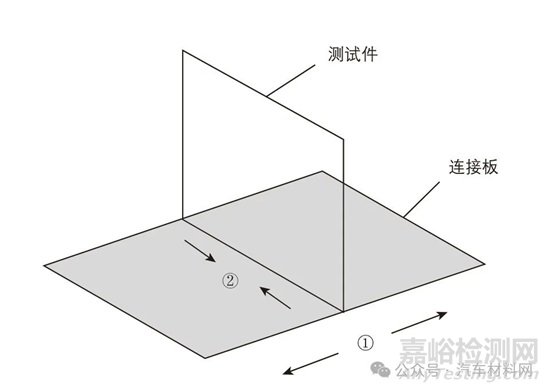

微小单元变形分析如图8 所示,选取焊接接头区域的一个微小单元进行分析可知,在上述受力状态下,连接板在方向①受拉变形,由于材料的泊松效应,其在方向②将收缩变形。当测试件为热成形材料时,由于其强度较高,限制了连接板在方向②上的收缩,进而导致连接板在方向①上的变形量减小。

图8 微小单元变形分析

1.5 疲劳仿真分析

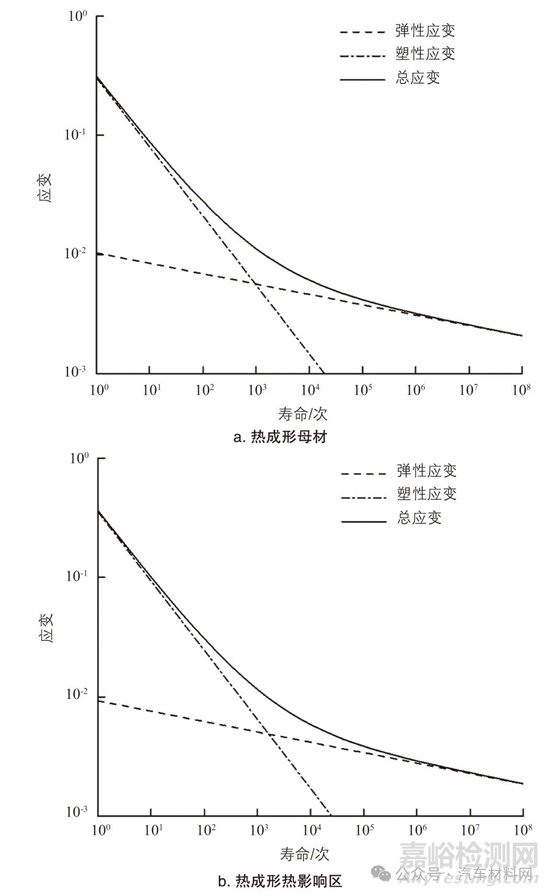

考虑到产品在准静态分析中已出现轻微塑性变形,分析对象不满足高周疲劳条件,因此仿真分析中将使用E-N曲线,开展低周疲劳仿真分析[6]。将上述准静态分析结果导入HyperLife软件,定义不同区域材料的E-N曲线如图9所示。

图9 不同区域材料的E-N 曲线

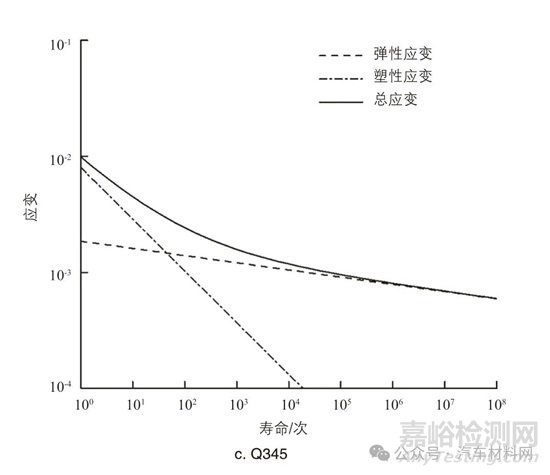

疲劳仿真分析结果如图10 所示。由图可知,疲劳风险区集中在焊接接头区域靠近连接件一侧。热成形测试件的疲劳寿命为5 478 次,Q345 测试件的疲劳寿命为3 550 次,热成形测试件的疲劳寿命较高。这主要是因为热成形焊接接头区域应变较小,因此疲劳寿命较高。

图10 疲劳仿真分析结果

2、 仿真模型验证

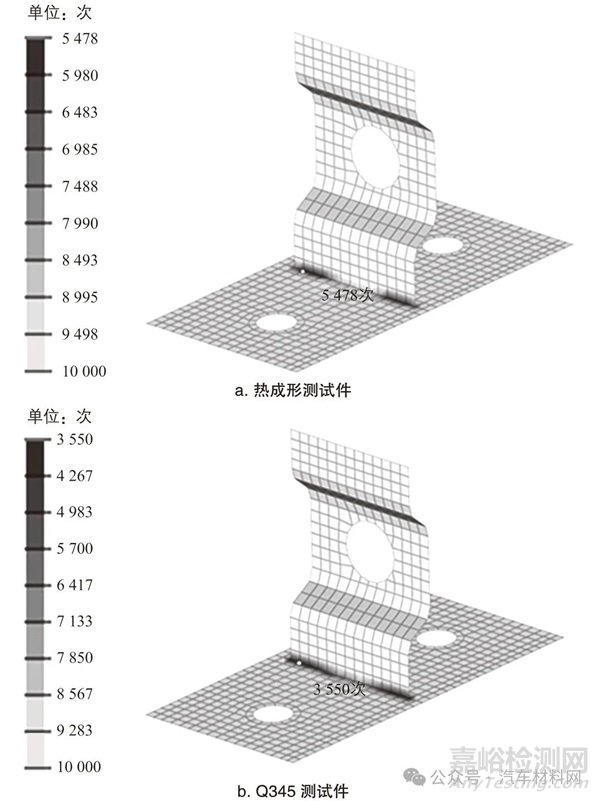

使用疲劳试验机开展疲劳试验,样件固定方式如图11 所示。当加载频率为2 Hz、载荷为7 kN 时,样件疲劳寿命试验结果见表2。试验结果与仿真分析结果表现出相同的趋势,即与Q345 测试件相比,热成形测试件的疲劳寿命较高。

表2 样件疲劳寿命试验结果 单位:次

图11 疲劳试验样件固定方式

疲劳仿真分析与试验结果对比如图12 所示。从图中可以看出,疲劳仿真分析与试验结果具有可比性。仿真分析结果略偏保守。

图12 疲劳仿真分析与试验结果对比

疲劳试验开裂结果如图13 所示。热成形测试件与Q345 测试件的开裂形式相似。从图中可以看出,样件开裂位置集中在焊接接头附近,这与仿真分析结果是一致的。

图13 疲劳试验开裂结果

通过疲劳寿命和开裂形式两方面的对比验证可知,疲劳仿真分析结果与实际试验是相符的,可以进一步分析研究。

3、 热成形钢减重效果分析

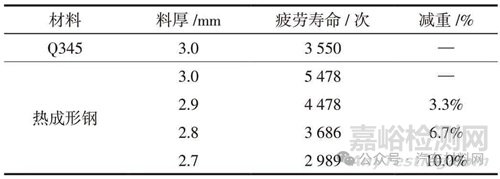

在实际应用中,产品的疲劳寿命一般有明确的指标要求。本文通过调整测试件料厚的方式,分析对比了相近寿命下热成形钢的减重效果,不同料厚疲劳寿命对比结果见表3。

表3 不同料厚疲劳寿命对比

从分析结果来看,仅考虑产品疲劳寿命的情况下,热成形钢能够减重约6.7%。

4、 结论

本文针对热成形钢与Q345 钢之间的焊接接头疲劳寿命进行了研究,搭建了疲劳寿命仿真分析模型,并通过样件试验对仿真分析结果进行了验证,结论如下:

(1)仿真分析结果与模型具有较高的一致性,仿真分析结果偏保守。

(2)从仿真和试验对比结果可以看出,与Q345+Q345 焊接接头的疲劳寿命相比,热成形钢+Q345 焊接接头的疲劳寿命略高,其原因主要在于热成形材料强度较高,限制了焊接接头的变形,其焊接接头区域的应变较小。

(3)进一步分析了相近疲劳寿命下的热成形钢减重效果,结果显示相近疲劳寿命下,热成形件减重约6.7%。

本文的研究主要针对热成形防撞梁产品,是在热成形防撞梁与拖钩套连接区域开展的,重点关注了T 型焊接接头。下一步将针对点焊接头开展进一步研究,为热成形钢在白车身等其他产品中的应用提供参考。

来源:期刊-《汽车零部件》作者:吕增伟1,2,吴文珍1,2,李彦波1,2,耿晓勇1,2,李月1,2,刘永昌1,2,刘新良1,2

1.凌云工业股份有限公司,河北涿州 072761;2.河北省汽车安全件技术创新中心,河北涿州 072761

来源:Internet