您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-14 16:29

碳纤维复合材料是由碳纤维及其织物为增强体,金属、树脂、陶瓷等为基体组成的新型复合材料,被广泛用于航空航天、汽车、医疗等领域,因性能良好而常用作关键部件材料。碳纤维复合材料在使用过程中面临的主要问题是容易受到短时间内 施加的快速载荷和高温的影响而损坏。例如:航天飞行器再入大气层时的速度高达8000m·s−1,外源温度高达1600℃,其中的结构件还将承受拉、压、剪切等各种复杂应力,在高温与高速冲击中外层碳纤维复合材料不可避免地会产生损伤而强度下降;此外,碳纤维复合材料固有的多相结构也导致变形和破坏的相互作用比单相材料更为复杂,如纤维/ 基体界面的损伤,这也使得其在服役过程中成为最薄弱的部分,决定着整体结构的稳定性与安全性。目前,碳纤维复合材料在高速撞击下的力学和热学相关研究已成为热点,吸引了众多学者关注,开展了试验分析、数值仿真、理论预测等方面的研究。材料在高应变速率下的强度和刚度通常会增加,表现出比静态条件下更高的屈服强度和断裂韧性,且材料的变形和破坏行为也会发生改变。在理论研究方面,材料的失效准则主要分为极限准则、交互准则和区分模式的准则等3类。极限准则常用于简单的材料和加载条件,交互准则适用于复杂应力状态下的材料,区分模式的准则特别适用于复合材料和多相材料。然而,目前关于温度和应变速率耦合环境下的失效准则研究仍显不足。研究碳纤维复合材料在高温和高应变速率条件下的复杂力学行为,以提高其性能,能够避免因外部载荷的耦合作用导致的结构损伤,从而保障整体结构的安全性。为了给相关研究人员提供参考,作者从材料的动态力学特性和率-温相关的准则出发,综述了碳纤维复合材料在高温下的动态力学性能和相关失效准则的研究进展。

1、 碳纤维复合材料的力学特性

1.1 拉压不对称性

碳纤维复合材料具有明显的拉压不对称特性。ZHU 等对碳纤维增强玻璃复合材料进行面内拉伸与压缩力学性能测试时,在准静态与高应变速率加载下均观察到拉压不对称特性,但随着应变速率的增加,不对称性会降低。YOON等对碳纤维增强碳化硅复合材料在不同温度下进行拉伸和压缩试验,发现:在室温以及500,900℃时,该复合材料的抗拉强度为20~35MPa,抗压强度为180~230MPa;在相同温度条件下,抗压强度远高于抗拉强度,甚至相差近一个数量级,符合碳纤维材料脆性摩擦的特性;压缩和拉伸的应力流动水平也不同,压缩初始阶段表现为线性行为,初始阶段后则呈非线性,而拉伸过程仅表现为线性,直至材料失效;此外,模量也存在差异,压缩模量远大于拉伸模量。这些研究结果均反映了碳纤维复合材料的拉压不对称性,这种拉压性能的显著差异使得对碳纤维复合材料的失效分析具有极高的难度。

1.2 应变速率效应

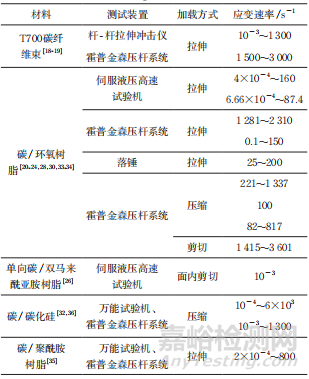

由于航天飞机在动态环境中服役,作为其内部结构材料的碳纤维复合材料也承受着动态载荷作用,如不同应变速率下的拉伸、压缩和剪切等。因此,了解该材料应变速率相关的力学性能对于实际应用具有重要意义。碳纤维复合材料在不同应变速率下的力学响应可以使用各种测试装置进行测试,如常规的十字头装置、液压装置、落锤冲击系统和霍普金森压杆系统等,已有研究如表1所示。

表1 不同碳纤维复合材料在不同应变速率下的力学性能测试设备及方法

碳纤维复合材料作为纤维复合材料,主要的承载材料为碳纤维,服役时其主要承受拉伸载荷。ZHOU等对T700碳纤维束进行准静态和高应变速率拉伸试验,得到了应变速率范围为0.001~1300s−1的完整应力-应变曲线,发现在试验条件下,T700碳纤维的极限强度和破坏应变几乎不受应变速率影响,可视为应变速率不敏感材料。孙宝忠等在对T700碳纤维束进行应变速率为1500,2000,3000s−1的动态拉伸试验时也有类似发现,同时指出虽然碳纤维本质上为应变速率不敏感材料,但纤维断口随着应变速率的增加变得更加光滑,反映出其力学性能在不同应变速率下仍存在差异。ZHANG 等在不同应变速率下对单向和平纹碳纤维复合材料层合板进行拉伸试验,发现存在临界应变速率,分别为20,30s−1。当应变速率小于临界值时,材料力学性能的应变速率依赖性不明显;超过临界值时,抗拉强度、弹性模量和破坏应变随应变速率的增加而呈现出线性增长趋势。平纹碳纤维复合材料的抗拉强度对应变速率更敏感,分析认为是经纱方向上加入纤维导致的。LI等对经纹和平纹碳/环氧复合材料拉伸和压缩的应变速率效应进行研究,发现:在拉伸试验中,两种复合材料均存在应变速率效应;在压缩试验中,经纹织物的抗压强度表现出较弱的应变速率效应,而平纹织物的抗压强度没有明显的应变速率效应。碳纤维复合材料在不同应变速率拉伸时表现出明显的应变速率效应,应变速率效应与应变速率范围、材料的结构和纤维方向密切相关。

相较于优异的拉伸性能,碳纤维复合材料在使役过程中容易发生压缩破坏,因此在不同应变速率下的压缩力学性能研究至关重要。PLOECKL等提出了一种改进的分离式霍普金森压杆(SHPB)测试方法,采用该方法分析了碳/环氧树脂复合材料在不同应变速率下的纵向压缩行为,发现随着应变速率的增加,该材料的抗压强度从静态的1454MPa提升到了100s−1下的2008MPa。HOSUR等研究了碳/环氧单向层合板在静态和应变速率为82,164,817s−1下的压缩响应,发现:与静态压缩相比,沿0°方向加载时动态压缩的抗压强度高7%~26%,刚度高2~3倍,沿90°方向加载时动态压缩的抗压强度高0.6%~25%,刚度高25%~50%。碳纤维复合材料在不同应变速率压缩时表现出明显的应变速率效应,且材料性能高度依赖于纤维方向。

应变速率对碳纤维复合材料剪切性能的影响相对较弱。采用现有的试验装置进行动态剪切试验存在一定的难度,设计一种能有效测试碳纤维复合材料动态剪切性能的方法是十分必要的。HOSUR等采用一种改进的SHPB装置对碳/环氧复合材料进行动态剪切试验,发现该材料的剪切强度随着应变速率的增加而增大。HILEY等使用SHPB装置对改进的Z字形碳纤维复合材料层压板试样进行动态剪切试验,发现应变速率对层间破坏面无显著影响,不同应变速率下试样的破坏形式均为Ⅱ型剪切破坏,但其损伤累积包括剪切尖端的形成和塑性流动,这一过程表现出较小的应变速率依赖性。WENG等认为SHPB装置对试样的结构形状要求较高,控制应变速率的难度更大,因此基于准静态剪切试验装置,采用伺服液压与控制技术研究了高应变速率对碳纤维复合材料剪切性能的影响,结果显示,剪切强度和模量随着应变速率的增大而增大,且面内剪切特性的应变速率敏感性大于层间剪切特性。碳纤维复合材料的剪切性能虽然也表现出应变速率效应,但与拉伸和压缩性能相比应变速 率的影响较小,主要表现为面内剪切的应变速率依赖性。

碳纤维复合材料的应变速率依赖性也与纤维和基体的组成、应变速率范围以及纤维分布等密切相关。YAO等比较了碳纤维、玄武岩纤维和3种堆叠顺序的混合纤维增强复合材料层合板在不同应变速率下的拉伸性能,发现:当应变速率从0.0017s−1增加到0.1s−1时,5种材料的强度均显著提升,应力增长率均大于4%,尤其是玄武岩纤维 复合材料增加了25.9%;当应变速率从0.1s− 1增加到150s−1时,碳纤维增强以及按1层玄武岩纤维层和1层碳纤维层堆叠的混合纤维增强复合材料的应力增长率小于4%,表现出较弱的应变速率敏感性,其余3种材料应力增长率均大于4%,表现出明显的应变速率敏感性。KIM等研究了铝/碳纤维增强聚合物混杂复合材料在中等应变速率下的拉伸行为,发现材料的抗拉强度和破坏应变随着应变速率的增加而增加,且增加程度因碳纤维复合材料层堆叠顺序的不同而不同。RIES 等研究发现:纤维取向对碳纤维/环氧树脂复合材料在高应变速率下的抗压强度和应变能力都具有显著影响。沿着加载方向,纤维分布呈30° , 45° , 60° 的材料的峰值应力随着应变速率增加明显增加,尤其是45°材料;随着微裂纹和界面损伤的发生,45°材料的破坏应变也表现出更加强烈的应变速率敏感性,其他材料(即30° , 60° )的破坏应变不随应变速率发生明显变化。LI等研究发现:在准静态和动态加载下,经纹和平纹碳/环氧树脂复合材料的抗拉强度和弹性模量随 着应变速率增大而增大,断裂伸长率则减小;经纹材料的动态抗压强度表现出较弱的应变速率效应,而平纹织物复合材料的动态抗压强度无明显的应变速率效应。

碳纤维复合材料是各向异性材料,在受载的过程中内部材料的比例差异可能会导致不同的力学响应。刘明爽等研究了不同致密程度和应变速率下的二维碳/碳化硅复合材料的动态压缩性能,发现该材料的动态应力-应变曲线具有明显的非线性,抗压强度随着应变速率和致密程度的提高而增加。LI等研究了中等致密的三维针刺碳/碳化硅复合材料在10−4~6×103s−1 应变速率下的单轴压缩行为,发现:在所有应变速率下均观察到碳化硅基体断裂引起的假塑性行为,中等致密材料的抗压强度高于文献中的低致密化二维碳/碳化硅复合材料,低于高致密化材料;随着应变速率增加,中等致密材料的抗压强度增加,但总体应变速率效应较低;由于厚度方向针刺入了碳纤维,材料强度增加的同时仍保持着较高的韧性。

从现象上看,大多数碳纤维复合材料的强度随着应变速率增加而增加,并伴随着破坏模式的变化。碳纤维复合材料作为多相材料,在损伤或破坏时可以观察到内部材料的失效。表2列出了不同碳纤维复合材料在不同应变速率下的失效模式。在低应变速率下,纤维断裂占主导,随着应变速率的增加,纤维拉拔逐渐转变为主要失效模式;相较于单向结构材料,织物结构材料的强度更高,破坏的程度也更小;基体材料、加载方式、纤维取向和编织方法的不同均会造成不同的失效模式,其中基体的不同和加载方式的差异导致的失效模式差异更为明显。

除了试验方法外,还可以采用微观力学方法进行模拟测试来分析材料的力学性能与失效行为,其中材料的力学行为通过对材料微观结构的代表性体积元进行数值分析来获得。由于复合材料的多轴加载试验比较复杂,采用数值模拟方法是非常有用的。

1.3 温度效应

大部分碳纤维复合材料具有良好的耐高温性能,在1000℃以上的温度条件下仍能保持结构的完整性。然而,树脂基碳纤维复合材料暴露在高温环境中时,基体会分解,造成结构损坏,同时温度过高也会导致碳纤维发生氧化分解。碳纤维复合材料的力学性能强烈依赖于加载环境,温度的影响主要 表现在以下几方面:碳纤维复合材料为多相材料,相界面较多,随着温度的变化,界面的黏结强度将受到影响;碳纤维复合材料的微观结构较为复杂,随着温 度的变化,各组分的热性能不匹配可能导致微观结构的变化;高温环境下,碳纤维及基体可能会发生氧化,使得材料性能下降。因此,了解温度对碳纤维复 合材料性能的影响对其在高温环境下的可靠使用至 关重要。

由室温至2000℃的面内拉伸试验结果可知,三维针刺碳/碳-碳化硅复合材料的韧性、破坏应变均随着温度升高而增加,抗拉强度从98.7MPa提 高到1800℃时的162.6MPa,在2000℃时下降到 154.3MPa,拉伸过程伴随着大量纤维拔出。此外,三维增强碳/碳复合材料的抗压强度随温度升高先增加后减小,在2027℃时达到最大,为250MPa,这是由于随着温度升高,纤维与基体的界面结合愈发紧密,使得强度提高,但当温度达到2027 ℃以上时基体发生软化,导致强度下降。LI等研究发现,当温度低于600℃时,三维编织碳/碳复合材料的压缩应力-应变曲线具有明显的线性弹性和脆性断裂特征,当温度高于600℃时,则表现出明显的非线性和塑性破坏特征。碳/碳复合材料的弯曲性能随温度变化也发生显著改变:当温度低于500℃时,材料的损伤模式主要为基体开裂、90°纤维和基体脱黏、0°纤维局部扭转;当温度高于500℃时,材料发生明显氧化,纤维与基体界面黏结力显著下降,使得弯曲强度和弯曲模量降低。强度的变化趋势与材料破坏模式相似,CHEN等和YANG等认为在高温下,残余应力的释放与热解碳的石墨化使得界面强度弱化,从而导致材料整体强度下降。

高温还可能影响碳纤维复合材料的微观结构和孔隙率,从而影响其力学性能。在23~170℃温度范围内,T700碳纤维/环氧树脂复合材料的断裂机制随着温度的升高由界面脱黏转变为基体破坏。树脂基纤维复合材料在高温条件下的孔隙率普遍高于低温条件,因此其力学性能随着温度升高而降低。 同时,由于纤维和基体的热膨胀程度不一致,二者的界面强度随着温度升高而降低,也会导致力学 性能的下降。LI等采用能量平衡法研究了碳/碳化硅陶瓷基复合材料在700,1000℃下的比例极限应力,发现随温度升高,纤维/基体界面的剪切应力增加,热残余应力减小,导致比例极限应力增大。

温度的升高也会导致碳纤维复合材料氧化。PANERAI 等对碳/碳酚醛复合材料在温度427~ 1227℃下进行氧化烧蚀试验,发现经O2氧化后纤维变薄,表面出现点蚀,氧化后质量损失明显;经CO2氧化后,纤维表面只出现点蚀,几乎不出现质量损失现象,温度超过927℃时,CO2与碳纤维发生了碳气化反应。

ZHANG等研究发现,二维碳/碳化硅复合材料的温度效应(室温至1600℃)受环境影响显著:在氩气环境中,受热残余应力影响,材料的破坏角度和抗压强度随着温度和应变速率的升高而增大;而空气环境中,受氧化和热残余应力的共同作用,抗压强度随着温度的升高略有上升,当温度超过700℃时,抗压强度急剧下降。

碳纤维复合材料基体的模量、强度和韧性等力学性能高度依赖于温度:随着温度的升高,基体由坚硬的玻璃态过渡到柔软的橡胶态,导致模量可能降低几个数量级;当温度降低时,基体变得易碎,裂纹容易扩展。此外,基体材料的不同也会造成力学性能的较大差异,碳/环氧树脂复合材料的弹性模量和强度均随着温度的升高而降低,而碳/碳复合材料的强度和模量随着温度的升高先升高后降低。SATO等采用有限元分析法对单向碳纤维增强塑料在横向拉伸下的温度依赖性进行数值模拟,发现:温度会影响材料的初始损伤点,低温条件下的破坏形式以界面开裂为主,高温条件下以基体破坏为主;基体随着温度的变化在玻璃态、高弹态和黏性流动态之间转化,当基体在玻璃态时,材料的强度、刚度和模量等力学性能随着温度的升高而增大,当基体发生软化时,纤维/ 基体界面的黏结强度降低,使得材料刚度下降,当基体处在黏性流动态时发生不可逆变形,材料力学性能下降。

温度影响着碳纤维复合材料包括力学行为、纤维/基体界面性能、失效机制等在内的多方面性能,不同温度条件下不同类型碳纤维复合材料的性能变化规律也各不相同,有关其强度随温度的变化规律还存在很大争议。碳纤维复合材料的服役环境常为温度(室温至1200℃)和应变速率(10−4~103s−1)耦合环境,承受着拉、压和剪切等复杂应力作用,这种复杂工况下的研究尚待加强。

2、相关失效准则

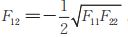

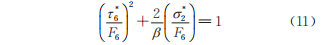

复合材料在静态和动态加载下的力学行为和失效分析是一个复杂的课题,需要考虑复合材料的组成、纤维取向等多种因素。失效准则能够预测复合材料在不同加载条件下的失效模式和强度极限。完善失效准则可以提高复合材料在实际应用中的可靠性和安全性。已有许多研究提出了不同的理论和方法,主要分为极限准则、交互准则和区分模式的准则等3类失效准则。极限准则将材料单一方向的应力和应变分别与相应强度进行比较来预测失效,主要包括最大应力准则和最大应变准则等,但这类准则忽略了各应力或应变的相互影响。交互准则采用包含所有应力分量的多项式来表示,最为常见的为Tsai-Hill准则,但该准则主要适用于各向同性材料,未区分拉压强度的不同,不适用于具有拉压不对称性的碳纤维复合材料。Hoffman准则和Tsai-Wu准则更适合用来预测各向异性材料的失效。Hoffman准则在Tsai-Hill准则的基础上,考虑了材料在同一方向上拉压强度的差异。Tsai-Wu准则进一步发展了Hoffman准则,采用二次张量多项 式的形式描述了破坏面,并在应力一次项中反映了拉压强度的不同。然而,对于三维应力状态,Tsai-Wu准则引入两个独立常数,在二次函数的基础上建立破坏标准。该准则中横向剪切强度F12表示为

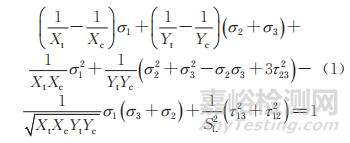

必须由横向抗拉强度F11和横向抗压强度F22求得,横向剪切强度不再是一个独立的材料常数。LI等对其进行修正得到:

式中:Xt和Xc分别为纤维方向的抗拉和抗压强度;Yt和Yc分别为垂直纤维方向的抗拉和抗压强度;SL为面内剪切强度;σ1为沿纤维方向的应力;σ2,σ3分别为两个垂直纤维方向的应力;τ23,τ13,τ12分别为3个对应面上的剪切应力。

修正后的Tsai-Wu准则仅需5个材料参数,增强了失效判据的一致性。虽然交互准则考虑了各应力间的相互影响,但未区分失效模式。为此,研究者进一步提出了将纤维和基体的失效模式分别进行描述的准则,主要包括Hashin准则、Puck准则和LaRC05准则。相较于交互准则,该类区分模式的准则在描述复合材料中的微观损伤时更具优势。Hashin准则广泛应用于复合材料研究,在考虑各向异性、多种失效模式和材料特性方面表现出了优异的预测能力,但该准则未考虑横向压缩对剪切强度的影响,对基体在压缩载荷下的失效预测效果不佳。Puck准则采用纤维间失效模式代替基体失效模式,更详细地描述纤维与基体间的相互作用,从而提高了复杂应力状态下基体失效的预测准确性。Puck准则在建模时引入了表示断裂面与厚度方向夹角的倾角参数,这些参数强烈依赖试验数据,因此该准则需要进行大量的试验与计算。LaRC05准则是专门用于双向编织复合材料的失效准则,相比于其他准则,更加关注材料的各向异性和复杂结构所带来的影响。

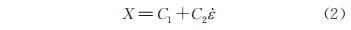

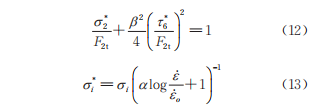

在不区分失效模式的情况下,Tsai-Wu准则的预测精度相较其他准则更高;在区分失效模式的情况下,Hashin准则较为简单且预测精度较好,Puck准则和LaRC05准则较为复杂但预测精度更高。上述失效准则大多适用于准静态加载条件,未考虑温度和应变速率的影响。为了表征复合材料在冲击载荷作用下的破坏行为,在失效准则中引入应变速率 的影响是十分必要的。DELUCA等将金属材料的模型应用于复合材料中,如将Cowper-Symonds定律用于模拟复合材料层合板在高应变速率下的抗拉和抗压强度变化,为复合材料失效模式的研究提供了新方向。KARIM认为在静态和动态加载下,复合材料都会发生脱层、脱黏和纤维拔出等破坏模式,破坏机制与加载速率无关,因此可将静态强度特性替换为动态强度特性,使静态失效准则可用于动态加载条件,表达式为

式中:C1,C2为试验参数;X为动态加载强度;ε为当前应变速率。

该方法避免了传统等效应变速率方法在处理速率敏感材料时可能产生的误差,不依赖等效应变速率,因而更适合分析与线弹性速率无关的复合材料,但不适用于对应变速率高度敏感的碳纤维复合材料。在常用准则中引入率相关函数的研究也较多,修正后的预测结果与试验结果的相对误差小于1%。

通过建立新的失效准则对材料的动态失效行为进行描述也是现阶段的研究热点。KWON等提出了一种描述纤维复合材料在微尺度下基于物理破坏模式的失效准则(以下称为Kwon准则),并采用多尺度分析方法将复合材料的微观尺度与宏观尺度联系起来。该准则由纤维断裂、纤维屈曲、基体开裂和纤维/基体界面脱黏等4种失效模式组成。

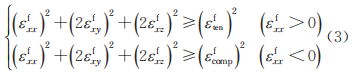

当失效模式为纤维断裂和纤维屈曲时, Kwon准则的表达式为

当失效模式为基体开裂时,其表达式为

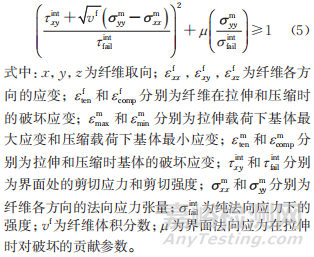

当失效模式为纤维/集体界面脱黏时,其表达式为

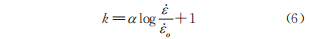

为了对动载荷作用下复合材料和结构的破坏进行建模和预测,KWON等在失效准则中引入了考虑应变速率影响的强度修正因子,公式如下:

式中:k为考虑应变速率影响的强度修正因子;ε0为参考应变速率;α为表征当前应变速率与参考应变速率之间应变速率效应的材料常数。

在Kwon准则中,纤维失效不考虑应变速率的影响,而基体和纤维/基体界面的失效考虑应变速率的影响。将预测结果与试验结果进行对比,发现在破坏应变和破坏时间方面(包括应变速率效应),二者较吻合。

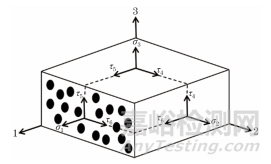

DANIEL等对单向碳纤维/环氧树脂复合材料进行平面内和全厚度的压缩试验,研究了各种应力状态,并基于最大应变准则提出西北(NU)失效准则,该准则由压缩和剪切两种失效模式组成。为了更清晰地描述材料在不同载荷下的失效行为,将材料的坐标与其主轴方向进行了详细标注(如图 1 所示)。

图 1 材料坐标与主轴方向

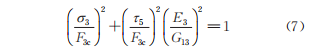

在失效模式以压缩为主的情况下(载荷方向和 层间平面之间形成大角度),失效的判定标准为最大 剪切应变,此时NU失效准则的表达式为

式中:τ5为1-3平面的剪切应力;E3为3方向的弹性模量;F3c为3方向的抗压强度;G13为1-3平面的剪切模量。

在失效模式以剪切为主的情况下(载荷方向和层间平面之间形成小角度),失效的判定标准为最大拉伸应变,此时NU失效准则的表达式为

式中:F5为1-3 平面的剪切强度。

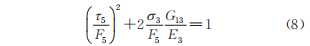

NU失效准则的理论预测值与全厚度抗压强度的失效包络线相吻合,但是该准则主要针对面内压缩载荷下的失效,未对面外拉伸载荷下的失效进行分析。为此,DANIEL等提出了一种纤维间的层间失效准则,该准则增加了以拉伸为主的失效模式,表达式为

式中:F3t为3方向的抗拉强度。

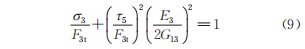

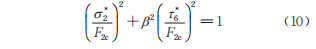

为了预测复合材料的动态力学行为,学者们研究了单向碳/环氧树脂复合材料在不同应变速率下 的应力状态,并结合准静态下的NU准则,建立了与 应变速率相关的失效准则,如下:

当压缩主导失效时,失效准则的表达式为

当剪切主导失效时,失效准则的表达式为

当拉伸主导失效时,失效准则的表达式为

式中:σ2*为动态加载下2方向的应力;τ6*为动态加载下1-2平面的剪切应力;β为2方向弹性模量与1-2平面剪切模量的比值;F2c为2方向的抗压强度;F6为1-2平面的剪切强度;F2t 为2方向的抗拉强度; σi*和σi分别为动态加载和准静态加载下i方向的应力。

该失效准则能有效预测复合材料在多轴应力状 态和不同应变速率下的失效。

Kwon失效准则和NU失效准则均采用线性对数表达式来描述应变速率的影响。在一定应变速率范围内,这两种准则能较好地预测材料的应力-应变响应和失效行为,且在某些情况下可以与材料的微观机制相对应,例如材料中的各向同性变形和细观屈服行为。Kwon失效准则考虑了纤维、基体及其界面,以及组成材料的特性,可以适应复合材料组成成 分的变化。NU失效准则考虑了压缩、拉伸和剪切作用下纤维间的基体破坏,可以预测部件在不同应变速率、多轴应力状态下的失效。在宽应变速率范围,两种失效准则的线性对数表达式均不足以描述过渡应力随应变速率的演变,并且线性对数表达式基于线性关系假设,无法准确描述材料的非线性行为,如应变硬化和塑性流动。

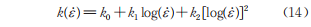

RAIMONDO等在准静态相关失效准则的基础上,引入二次对数表达式对应变速率相关参数进行描述,该表达式如下:

式中:k(ε)为与应变速率相关的参数;k0,k1,k2均为常数。

该准则预测得到的动态加载情况下的强度与试验结果十分吻合,且能很好地描述应变速率引起的材料硬化,但无法有效描述横向压缩下的非线性行为。

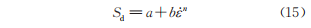

应变速率对聚合物基复合材料强度的影响关系如下:

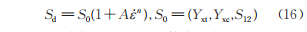

TAO 等对式(15)进行修正得到

式中:Sd为动态强度;S0为准静态强度;a,b,A,n为材料常数,通过试验测得;Yxt,Yxc分别为纵向抗拉和抗压强度;S12为剪切强度。

式(16)可以在ε=0时自动退化到准静态条件,得到准静态强度,将其引入到失效准则中,能有效预测单向聚合物基复合材料在压缩作用下的纤维间破坏。然而,该准则仅考虑了3种应变速率,对于宽应变速率范围和其他破坏模式的预测存在极大的缺陷。

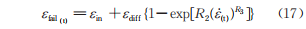

GERLACH 等基于Weibull分布提出了应变速率相关的应力失效准则,如下:

式中:R2,R3为材料常数;εin为初始破坏应变,εdiff为准静态与高应变速率下的破坏应变之差;ε(t)为加载过程中的应变速率;εfail (t)为动态加载时的总应变。

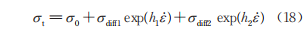

该准则可以准确描述宽应变速率范围(10−1~103s−1)的应变破坏,准静态与中应变速率下的应力-应变关系与试验数据吻合,但高应变速率下与试验数据不吻合。因此,在更宽的应变速率范围,该准则无法准确描述应力或应变随应变速率的变化情况。CASTRES采用一个描述准静态机制和一个描述动态机制的双谱模型,其表达式为

式中:σt为动态加载时的总应力;σ0为准静态加载时的应力;σdiff1,σdiff2分别为随应变速率变化的过渡应力;h1,h2为材料参数。

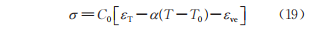

该准则能够准确描述材料在不同应变速率下的动态力学行为。为了准确预测层合板的失效, LAURIN将材料的热黏弹性行为引入到模型中, 具体表达式如下:

式中:σ为总应力;C0为初始弹性刚度;εT为总应变;T,T0分别为当前温度和参考温度;εve为黏性应变。

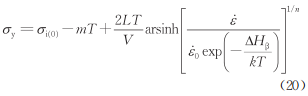

式(19)只考虑了线性行为,并未对非线性行为的温度依赖性进行描述。RICHETON采用叠加原理,得到温度与应变速率耦合的依赖关系,其表达式为

式中:σy为与试验方式无关的屈服应力;σi(0)为0℃时的内应力;L为玻尔兹曼常数;V为活化体积;ΔHβ为活化能;m为材料参数。

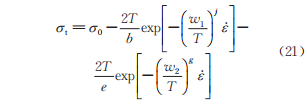

式(20)虽然同时考虑了温度和应变速率的影响,但研究的温度范围在−40~180℃,未考虑非线性行为,模型的参数(如活化能等)获取困难。CASTRES结合双谱模型提出包含应变速率和温度的准则,表达式如下:

式中:b,e,j,g,w1,w2 为试验参数。

式(21)是在6 种应变速率(10−4~102s−1)与3种温度(室温、40 ℃和100 ℃)下得到的,能预测更宽应 变速率范围和不同温度下的应力或应变演化规律,但依赖于试验的参数有6个,缺乏足够的试验数据进行精准确定。

RICHETON和CASTRES所建立的准则虽然能对不同温度和应变速率下的复合材料力学行为进行描述,但适用的温度和应变速率范围较小,是否适用于服役环境为高温、高应变速率的CFRP材料还需进一步研究。

3、 结束语

碳纤维复合材料具有独特的微结构特征,其力学性能不仅受加载坏境的影响,还极度依赖应力状态。并且,碳纤维复合材料的几何结构复杂且具有非均质特性,使得其力学性能表征较为困难。因此,不同应力状态和温度与应变速率耦合坏境下的力学性能研究不够深入。

目前,关于碳纤维复合材料失效理论的研究仍主要集中在准静态下的简单应力状态,对应变速率和温度耦合的失效研究较少,而碳纤维复合材料具有强烈的应变速率敏感性和温度依赖性。尽管在复合材料的力学试验和理论研究方面已经取得很多成果,但仍缺乏考虑服役温度和应变速率范围的测试技术以及失效准则。结合当前研究现状和工程需求,今后碳纤维复合材料力学行为研究的重点和难点在于:

(1)试验方面。需要对现有的高温动态试验技术进行改进,以符合碳纤维复合材料的服役环境;进一步探究不同应力状态下应变速率对碳纤维复合材料力学,温度和应变速率耦合的相关试验数据仍比较缺乏;利用高速摄像机和声发射损伤检测技术等获取试验过程中材料的整体信息,并结合扫描电镜和透射电镜对其细观形貌进行分析。

(2)理论方面。结合温度和应变速率耦合环境下的碳纤维复合材料力学研究试验,建立宽温度范围、宽应变速率范围的率-温失效准则。主要可以采用以下方法:首先,从细观研究入手,建立符合材料微细观结构的力学模型,得到细观失效机制的唯像模型;其次,基于较为成熟的失效准则,结合碳纤维复合材料的特性,引入温度和应变速率的影响参数,建立应变速率和温度耦合的相关模型。

(3)研究方法方面。需要对碳纤维复合材料失效的数值模拟进行深入研究,采用多尺度分析方法对材料的失效进行分析。准确地描述细观行为是预测复合材料界面破坏的必要条件,将细观行为与宏观破坏相结合,对材料的失效预测将更加精准。

作者:

龚 芹,黄西成,陈军红,段裕熙

工作单位:

中国工程物理研究院总体工程研究所

来源:《机械工程材料》2024年11期

来源:机械工程材料