您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-22 20:19

摘要:随着消费者对车内空气质量的日益重视,气味性和挥发性有机化合物(VOC)性能成为汽车制造行业评估内饰注塑件品质的重要指标之一。因此,改善这两个性能对于提高汽车内饰品质至关重要。通过研究发现:随着注塑温度的升高,成品的气味性和多种VOC 指标都呈现变差趋势,降低不同塑胶材料的注塑温度可以实现注塑件总成的气味性和VOC 性能的优化。此外,当不含玻纤的聚丙烯(PP)材料注塑温度高于210 ℃时,不仅零部件总成的气味性及VOC 性能显著变差,而且力学性能也会显著变差。这意味着控制注塑温度在优化气味性和VOC 性能的同时,也能够保持或提高内饰件的关键力学性能指标。总之,通过改善注塑温度,可以有效提高汽车内饰注塑件的气味性和VOC 性能,从而改善车内空气质量,提升乘客的舒适度和安全性。该研究为汽车制造行业提供了重要的指导和借鉴,有助于推动汽车内饰品质的持续改进和创新发展。

关键词:注塑件;气味性;VOC;温度;力学性能

引言

近年来,随着消费群体的日趋年轻化,汽车消费者的心态和品味发生了显著变化,以前汽车仅仅是代步工具,现在,消费者习惯于把汽车作为移动的“第三”空间。汽车内饰的舒适性和性能的卓越性成为主机厂匠心打造的重点,主机厂通过横向对标分析竞品,打造丰富的产品配置和极致的性能体验,来应对激烈的市场竞争。

车内异味是消费者投诉最多的新车质量问题之一。此外,消费者对个人私密空间及健康环保非常关注。消费者在购车或用车过程中,打开车门及进入乘员舱内第一瞬间感知到的就是车内空气,第一感知印象的好坏不仅容易成为购车的潜在考虑因素,而且也容易对该品牌烙下固有的“气味记忆”。因此,车内异味作为新车头号质量问题,需要引起主机厂高度重视,改善提升迫在眉睫。

1、现状

1.1 车内气味及挥发性有机化合物(VOC)性能开发现状

1.1.1 车内气味性能开发

随着国内乘用车消费市场的扩大,消费者的成熟度越来越高,对车内气味比较敏感,车内气味成为消费者购车影响因素之一。近年来,消费者对车内异味的关注度较高,主要是围绕着汽车内饰散发的皮革味、塑料味等。因此,汽车制造行业对汽车内饰异味的管控也逐渐重视[1]。

然而,要真正管控好车内空气并非易事,各主机厂都面临许多管控方面的痛点和难题。①车内异味的改善和控制是一项系统且复杂的工作。据统计,想要对一款新研发的车型进行有效的气味性及VOC 性能的把控,需要从车型项目立项开始就对51 个车内重点零部件进行管控,涉及的材料种类高达205 种。②在整个车型开发期间,每个零部件都会涉及多次工艺、材料或供应商的修改,这些变量对管控的过程有很高的精细化要求。③一个能够最后装配到整车上的零部件总成最高可追溯到九级供应商,如要对零部件总成的气味及VOC 状态做到有效管控,需要对每级供应商进行层层把控。此过程变量多、管控链长,需要投入巨大的人力、物力和时间成本,成本压力巨大。因此,提升管控质量效率,减少重复,降低研发周期和成本非常重要,不仅要求技术提升,还需要系统的顶层设计和策略方法的研究。

研究表明,车内异味不是由单一物质或气体导致,而是由组成系统或零部件的所有非金属材料(包括皮革、塑料、橡胶、纤维、胶黏剂、油漆、复合材料等)散发的混合物质或气体共同导致[1]。尽管各零部件都在散发不同气味,但并不是所有都会被感知出来,主要取决于其浓度和嗅阈值。整车内散发的所有气体物质中,烷烃类物质占比最高,而此类物质的主要来源是塑料件。然而,与其他气味物质控制方法不同的是,烷烃类嗅阈值比较高,只有浓度积聚较高时,才会引起不适感(如焦煳味等)被消费者感知并识别[2]。塑料件烷烃类物质散发浓度高的原因主要为塑料原材料粒子在挤出造粒及注塑成产品时,聚合物大分子链受高温、氧和螺杆高剪切力作用,会发生断链降解,释放出低分子物质[3]。鉴于此,可以考虑先重点改善提升烷烃类导致的塑料件异味问题。

以往研究中,主要针对单一塑料材料或零部件气味工艺优化改善,很少深入挖掘可能存在的规律,以及通用性的横向扩展方法,导致验证的结果通用性差、适用性窄,问题重复发生,重复验证。例如,聚丙烯(PP)作为内饰使用最多的塑料材料,对乘员舱内气味物质贡献很大。本文基于气味强度与嗅阈值的关系分析,选取聚丙烯作为代表,从零部件成型工艺、机械性能及VOC性能多个维度,系统验证不同注塑温度对各性能的影响,寻找同时满足各性能的临界最优点及恶化点,探索出一种通用性好、适用性广的最佳注塑工艺路线,赋予塑料件气味改善新的思考和方向,系统地改善塑料件气味问题。

1.1.2 车内VOC 性能开发

VOC 是影响车内空气质量的重要因素,与消费者的安全健康高度相关。中国在2019 年发布了生态汽车评价规程(China eco-car assessment programme, C-ECAP),该规程在2012 年发布的GB/T 27630—2011《乘用车内空气质量评价指南》的基础上,对车内空气质量有了新的要求。目前业内对车内VOC 性能管控有多种指标,国内车企的重点管控项目基本都是基于GB/T 27630—2011《乘用车内空气质量评价指南》中关于“五苯三醛”的限值要求。“五苯三醛”即苯、甲苯、乙苯、二甲苯、苯乙烯和甲醛、乙醛、丙烯醛[1]。

1.1.3 现行气味性检测方法

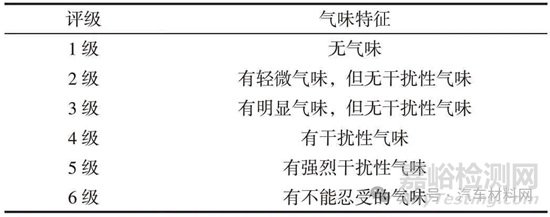

目前,车内气味评价方法是采用5位评价员进行鉴定,评价结果采用各位评价人员评级结果的算术平均值来说明气味特性。气味评价时,要求气味评价员同时给出气味评判等级及气味类型判断,气味评价标准见表1。

表1 气味评价标准

此评价方法属于主观评价,气味评价的等级以及气味类型的判断都容易受到多种因素的影响,如气味评价员的身体状况、年龄、阅历、性别等,导致气味评价结果的稳定性容易受到质疑,具有一定的争议性。目前汽车制造行业的研究方向是将主观的气味测试及客观的VOC 检测值联系起来,提高气味性能检测的准确性及可靠性[2]。

1.2 聚丙烯(PP)材料

聚丙烯(polypropylene, PP)是丙烯通过加聚反应而成的聚合物,其力学特质优异、化学稳定性好,且无嗅无味无毒,是常用树脂中最轻的一种。2017 年10 月,在世界卫生组织国际癌症研究机构公布的致癌物清单中,聚丙烯在3 类致癌物清单中,被定义为“目前的动物试验和人类致癌性证据均不足,对人的致癌性尚无法分类”。

PP 材料本身应该是无色无味的,但是生产过程和改性的过程,都会产生易挥发的残留物或者小分子构成产品的气味。例如,PP 在注塑过程中,若是注塑温度过高会产生异味;聚合阶段中原材料合成过程中的单体、催化剂、乳化剂、低聚物等残留会有异味;改性阶段中的助剂、填料等的分解反应产生的易挥发小分子化合物的气味等。此外,为提高加工性能或为改善PP 本身性能不足的问题,通常在PP 材料成型加工时添加一些助剂。这些助剂大多相对分子质量不高,容易挥发,且含有低嗅阈值物质,所以容易引起PP 材料散发VOC 及刺激性异味[4]。

2、 试验部分

2.1 试验方案

2.1.1 气味试验方案

考虑到“人为、机械、材料、方法、环境”等不同的影响因素,为最大限度地减小试验误差,本研究采用同一个厂家、同一个牌号、同一个批次的不含玻纤的PP 塑胶料,在同一个设备、相同注塑压力和速度条件下,注塑温度分别从190 ℃升温至250 ℃,升温过程连续打件,每10 ℃为增长梯度,温度分别稳定达到设置温度190 ℃、200 ℃、210 ℃、220 ℃、230 ℃、240 ℃和250 ℃时,连续注塑生产10 个零部件总成,评价成型性,并取第7、8、9 模在标准试验室(温度25 ℃,湿度53%)中稳定放置24 h 后进行气味性的检测。

2.1.2 VOC 试验方案

取生产下线7 天内的PP 注塑零部件总成样品在标准试验室(温度25 ℃,湿度53%)中稳定放置24 h 后,进行VOC 性能的检测。

2.1.3 力学性能验证方案

取连续注塑生产的零部件总成样品送测,分别进行拉伸强度、弯曲强度、弯曲模量、冲击强度的检测。

2.2 试验材料及设备

试验材料统一采用同一批次的青岛某科技股份有限公司的某牌号不含玻纤的PP 塑胶料。

试验设备主要是注塑机、气味评价Tedlar 样品袋、烘箱、热脱附-气相色谱质谱联用仪(TD-GC-MS)、拉伸强度测试仪、弯曲试验机、冲击试验机等。

2.3 试验方法

2.3.1 气味试验方法

试验样品贴好标签,不透露注塑温度具体信息,采用比亚迪企业内部测试标准Q/BYDQ-A19 01.1373—2018《汽车零部件总成气味性试验方法》,测试PP 塑胶料注塑零部件总成的气味性。试验样品抽取后应用铝箔或锡箔纸密封包装好,再用PE 薄膜包装送往试验室。试验室将样品去除PE 薄膜及锡箔纸后放入2 000 L 的Tedlar 样品袋中,密封后充入1 600 L 氮气,温度加热至(80±2)℃,保持时间(120±10)min,将试验容器从干燥箱中取出回冷到(60±5)℃后,由3 位评价员进行鉴定。评价时气味评判标准分为1-6 级,评价结果采用各位评价人员评级结果的算术平均值来说明气味特性。

2.3.2 VOC 试验方法

采用比亚迪企业内部测试标准Q/BYDQ-A19 01.771—2023《车内零部件挥发性有机物和醛酮类物质检测方法》,测试PP 塑胶料注塑零部件总成的VOC 散发量。送检之前样品依次用铝箔袋和PE 膜进行密封包装,运输过程应避免直接暴露在强光或高温环境中,避免包装破坏。试验室将样品去除PE 薄膜及锡箔纸后放入2 000 L 的Tedlar 样品袋中,密封后充入1 600 L 氮气,加热温度至40 ℃,保持时间4.5 h,用填充柱采样管采样送入热脱附-气相色谱质谱联用仪(TD-GC-MS)分别对挥发性有机组分和醛酮组分进行定性定量分析。

3、 试验结果

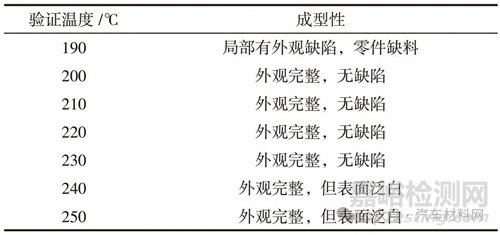

3.1 成型性试验结果

不同温度下PP 塑胶料注塑零部件的成型性见表2,在不同的注塑温度下生产出来的PP 塑胶料注塑零部件总成的外观成型性区别很大,只有在注塑温度控制在200~230 ℃时,零部件的外观才完整无缺陷。因此,从零部件成型性方面,建议的注塑温度范围为200~230 ℃。

表2 不同温度下PP 塑胶料注塑零部件的成型性

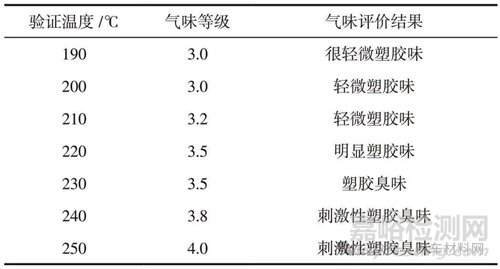

3.2 气味试验结果

不同温度下PP 塑胶料注塑零部件的气味检测结果见表3,在不同的注塑温度下生产出来的PP 塑胶料注塑零部件总成的气味状态随着温度升高,气味整体呈现变差趋势。当注塑温度在190~210 ℃时,零部件总成的气味状态较好,表现为轻微塑胶味。注塑温度到210 ℃之后零部件总成的气味状态开始变差,气味类型主要是塑胶臭味。以230 ℃为拐点,超过此注塑温度,零部件总成气味会急剧恶化,令人无法接受。因此,从零部件总成气味状态方面,建议的注塑温度是在190~210 ℃,结合零部件成型性,最佳注塑温度范围是200~210 ℃。

表3 不同温度下PP 塑胶料注塑零部件的气味检测结果

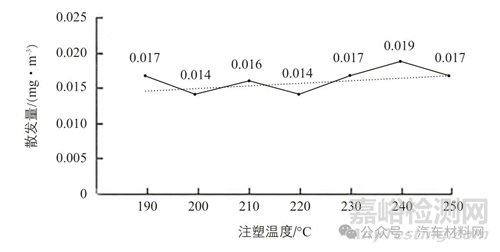

3.3 VOC 试验结果

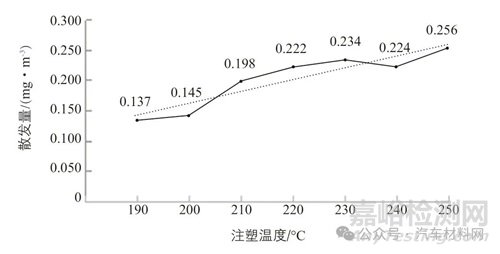

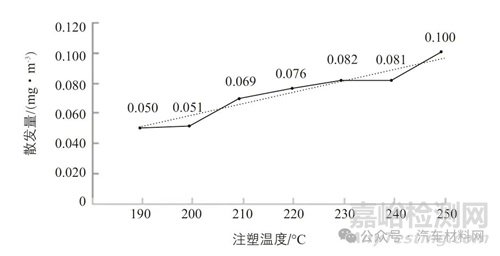

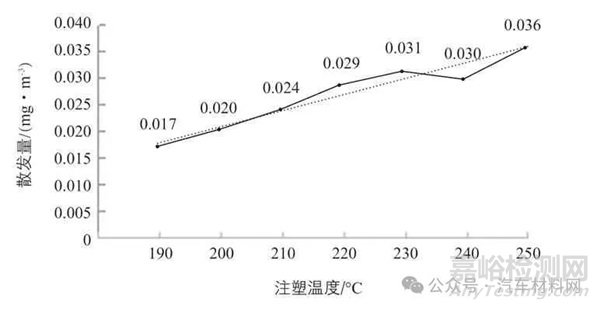

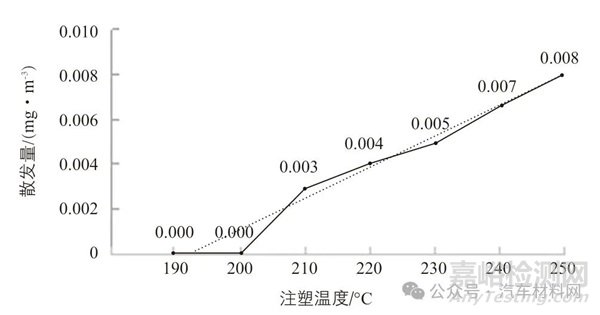

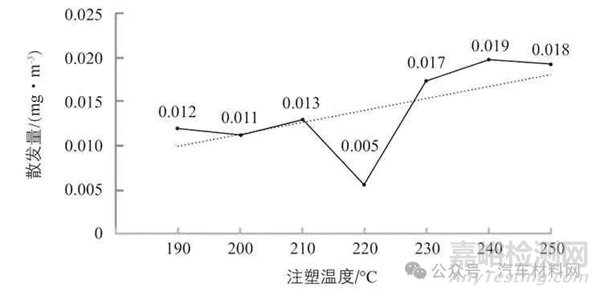

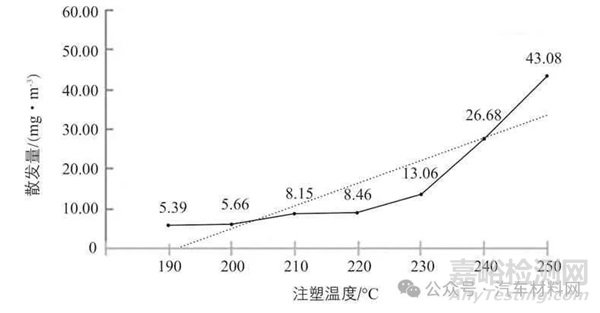

在不同的注塑温度下生产出来的PP 塑胶料注塑零部件总成的VOC 散发试验结果如图1 至图8 所示,可以看出随着注塑温度的升高,零部件总成散发的甲醛、乙醛、丙酮、丁醛、苯、甲苯、总VOC 和总碳散发量这8 项测试值都呈明显上升趋势。

图1 不同温度下PP 塑胶料注塑零部件的甲醛散发量

图2 不同温度下PP 塑胶料注塑零部件的乙醛散发量

图3 不同温度下PP 塑胶料注塑零部件的丙酮散发量

图4 不同温度下PP 塑胶料注塑零部件的丁醛散发量

图5 不同温度下PP 塑胶料注塑零部件的苯散发量

图6 不同温度下PP 塑胶料注塑零部件的甲苯散发量

图7 不同温度下PP 塑胶料注塑零部件的总VOC 散发量

图8 不同温度下PP 塑胶料注塑零部件的总碳散发量

图8 的总碳检测结果显示,注塑温度位于190~220 ℃时,总碳的增加趋势相对平缓,注塑温度高于220 ℃后,上升趋势明显变大,而当注塑温度超过230 ℃,上升趋势急剧增加,较220 ℃时的测试值约增加了5 倍。这表明:随着注塑温度的增加,分子链发生断裂的概率增大,会释放出更多小分子物质。结合气味试验结果可以得出,这是导致在注塑温度超过230 ℃后,零部件总成的气味状态急剧变差的原因之一。在实际生产中,可通过总碳检测值来监控单一原材料注塑零部件的生产过程一致性。

此外,在不同的注塑温度下生产出来的PP 塑胶料注塑零部件总成的VOC 散发试验结果中并无检测到表1 所列出的车内高风险低嗅阈值物质,表明造成气味检测结果中显示的塑胶味来源应是中、高嗅阈值的烷烃类物质。而如图7 所示的总VOC 的检测结果表明,降低注塑温度可以有效减小中、高嗅阈值物质的散发。

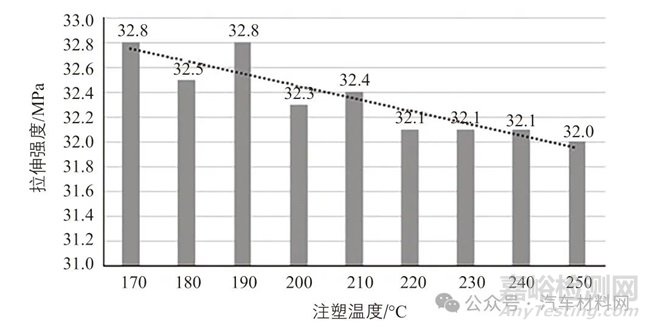

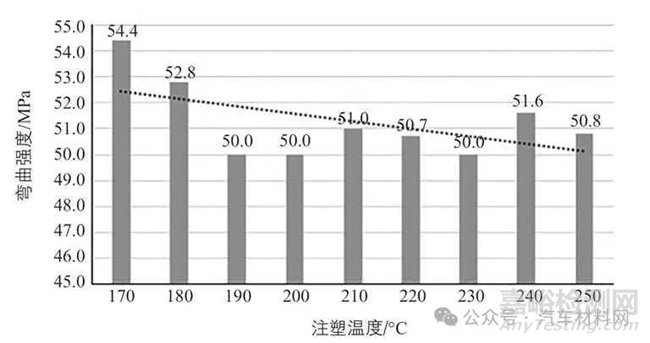

3.4 力学性能验证结果

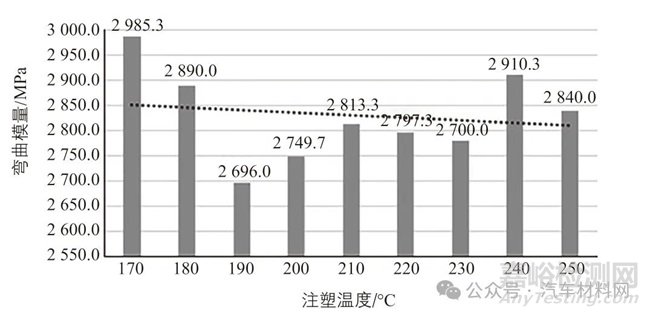

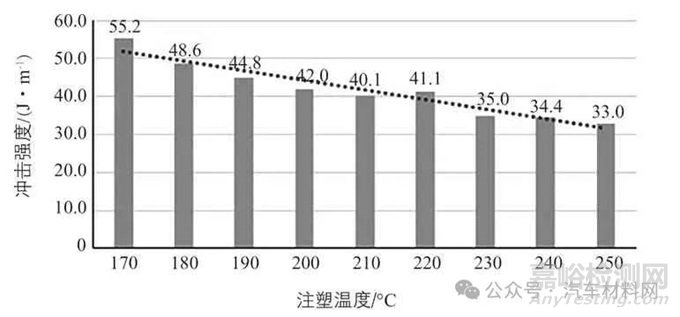

在不同的注塑温度下生产出来的PP 塑胶料注塑零部件总成的各项力学性能验证结果如图9 至图12 所示,可以看出拉伸强度随注塑温度的升高呈轻微下降趋势,总体来看无明显变化;弯曲强度、弯曲模量和冲击强度随温度升高,整体呈明显下降趋势,主要原因为温度升高,材料分解情况增加,分子量降低。综上可知,注塑温度应设置在合适的范围,应避免设置温度过高导致性能严重下降。结合成型性、气味性能、VOC 及各项力学性能验证结果来看,200~210 ℃应是PP 塑胶料的最佳注塑温度。

图9 不同温度下PP 塑胶料注塑零部件的拉伸强度

图10 不同温度下PP 塑胶料注塑零部件的弯曲强度

图11 不同温度下PP 塑胶料注塑零部件的弯曲模量

图12 不同温度下PP 塑胶料注塑零部件的冲击强度

4、 应用验证案例

结合以上验证结果后,本研究明确了对于不含玻纤的PP 类注塑零部件,注塑温度区间应是200~210 ℃。在进行车型项目开发时,为进一步验证此结论的可靠性及普适性,将此注塑温度应用在了2 个车型项目的多种零部件、多种材料上,验证结果如下。

4.1 验证案例一

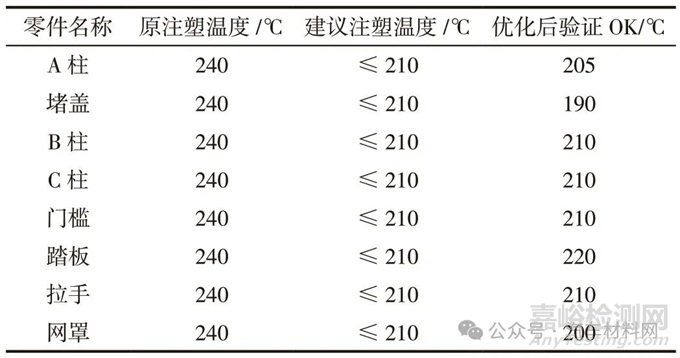

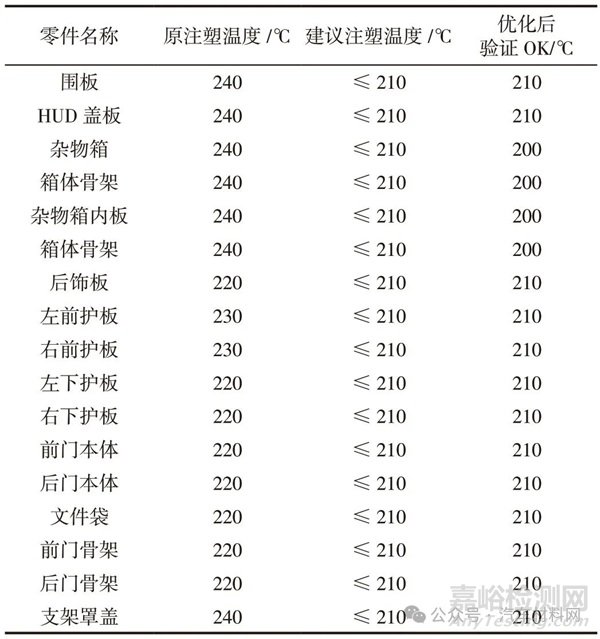

在车型A 的开发过程中,侧围立柱总成的各零部件的气味状态一直较差。故策划验证的第一步是将注塑温度优化降低的措施在侧围立柱零部件总成的10 个材料为PP+EPDM-T20 的零部件上验证,车型A 侧围立柱总成注塑温度优化降低验证结果见表4,优化注塑温度后证明将注塑温度降至≤210 ℃不仅可以优化零件的气味性能,而且其他各项性能不受影响。

表4 车型A 侧围立柱总成注塑温度优化降低验证结果

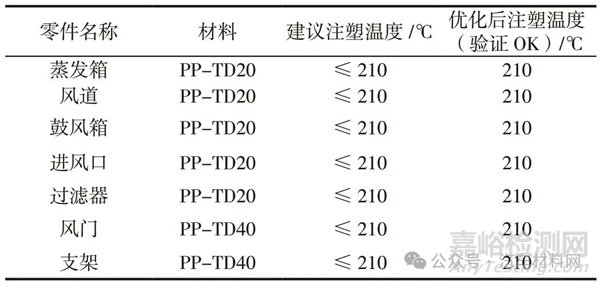

在侧围立柱的各零部件上验证成功后,车型A 提前要求空调箱体总成在零部件出件前将各细分零部件的注塑温度也验证降低,车型A 空调箱体总成注塑温度优化降低验证结果见表5。对于PP-TD20 及PP-TD40 材料的零部件,注塑温度也可以优化降低至210 ℃以下。

表5 车型A 空调箱体总成注塑温度优化降低验证结果

4.2 验证案例二

在车型B 的开发过程中,多种PP-EPDM-T20 的注塑零部件的气味状态不佳,应用了注塑温度优化降低措施之后的验证结果见表6,多个零部件的气味状态得到了明显改善。

表6 车型B 各PP-EPDM-T20 零部件注塑温度优化降低验证结果

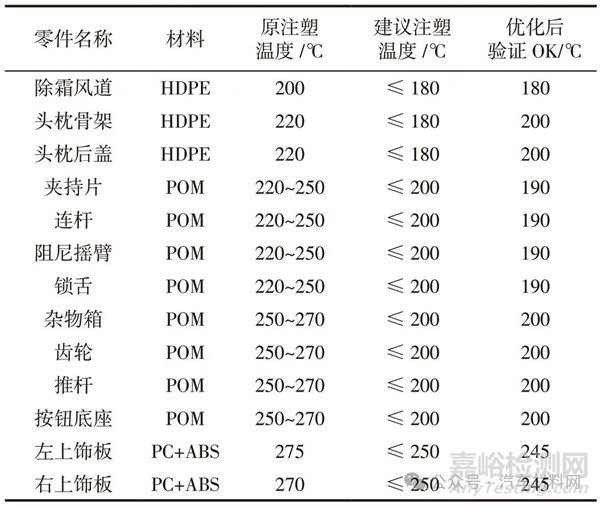

在PP 零部件上验证成功后,车型B 在其他塑料材料上进行技术横展,验证降低注塑温度,车型B 各塑料零部件注塑温度优化降低验证结果见表7。结果表明,对于除PP 材料以外的多种塑料材料都可通过注塑温度优化降低的措施来改善零部件的气味性及VOC 性能。

表7 车型B 各塑料零部件注塑温度优化降低验证结果

5、 结论

综上,可得出结论如下:①汽车内饰中的PP 注塑件的成型性、气味性、VOC 散发、各项力学性能都与加工过程中的注塑温度高度相关;②可以通过优化降低注塑温度至≤210 ℃来达到有效提高汽车内饰不含玻纤的PP类注塑件的气味性和VOC 性能,从而改善车内空气质量,提升乘客的舒适度和安全性的效果;③多种塑料材料如HDPE、POM、PC+ABS 等适用于优化降低注塑温度改善零部件气味性及VOC 性能的措施;④汽车内饰中多种塑料类零部件适用于优化降低注塑温度改善零件气味性及VOC 性能的措施;⑤汽车内饰行业气味性开发管控的主要难点之一是管控过于复杂,且由于评价方法为主观评价,具有一定的争议。本研究验证结果证明,单一原材料的注塑零部件可以通过总碳检测值来监控生产过程的一致性。

来源:期刊-《汽车零部件》 作者:杨眉,李香,李琼*,张亮

比亚迪股份有限公司内外饰技术开发中心,广东深圳 518118

来源:Internet