您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-23 19:57

石油和天然气的管道输送作为一种经济高效的运输方式,使得长输油气管道成为国民经济快速发展的能源动脉。长距离、大口径、高钢级、高压力管道在长期服役过程中,受输送工况、土壤环境、地质灾害、动土施工等因素的影响,在管道本体及焊缝处容易出现应力腐蚀裂纹(SCC)、疲劳和缩皱裂纹、月牙裂纹、氢致裂纹(HIC)等缺陷,这些缺陷会引起管道力学强度的下降,进而可能引起管道输送介质泄漏、爆炸等事故的发生。

目前,国内将高钢级、大口径管道的环焊缝质量安全事故提升为管道安全的重大安全风险等级响应,特别是针对管道环焊缝裂纹类缺陷的隐患排查已成为重中之重,因此,必须采取行之有效的管道裂纹检测技术全面排查管道环焊缝质量风险,确保油气管道的安全平稳运行。

油气管道裂纹内检测技术

长输油气管道内检测技术是利用管输介质(石油或天然气)驱动内检测装置在管道内随介质运行,内检测装置上搭载的电子系统和不同类型传感器,可实时检测和记录管道上的变形、腐蚀、裂纹等损伤情况及其准确位置信息,以便于后期对损伤情况进行详细评估,了解管道上各类缺陷的危害程度,为系统维修提供准确的参考依据。

内检测技术的应用,可预防和有效减少油气管道安全事故并节约维修资金,是保障油气管道安全的重要措施。

针对油气管道上存在的裂纹类缺陷(包含开口和非开口裂纹两种),常用的内检测方法有压电超声裂纹检测(UTCD)、电磁超声检测(EMAT)、可控相位的超声波阵列检测和涡流检测等。

其中,压电超声裂纹检测采用超声波直接检测被检管道上的裂纹缺陷,具有检测精度和灵敏度高、量化准确等优点,但要求被检管道与压电超声传感器之间有耦合剂,因此仅适用于水、原油和成品油等液体输送管道的裂纹检测。

电磁超声裂纹检测利用电磁-声耦合转换方法,以洛伦兹力、磁致伸缩效应为基础,激励和接收超声波,不需要耦合介质,可适用于气体输送和液体输送管道,但受电磁超声换能器尺寸和换能效率的影响,其设备很难小型化,仅用于中大口径管道的裂纹检测。

可控相位的超声波检测阵列与压电超声检测原理基本相同,可同时进行裂纹和腐蚀缺陷的检测,但检测过程中要求检测器在一个相对较低的速度范围内运行,因此适用性受到了一定的限制。

涡流检测利用电磁感应原理对被检金属管道进行无损检测,受限于趋肤效应、磁导率和电导率等因素的影响,只能检测管壁及附近区域的缺陷,且对裂纹类缺陷的判别、分析和量化,需要辅以特殊的信号处理技术及算法。

另外,也有一些国外检测公司采用超高清漏磁金属损失检测技术来发现油气管道上的开口裂纹缺陷,但其为间接测量方式,难以定量描述裂纹类型和尺寸大小,检测效果并不理想。

因此,压电超声裂纹内检测技术成为目前在役油气管道裂纹缺陷内检测及完整性评价的首选。

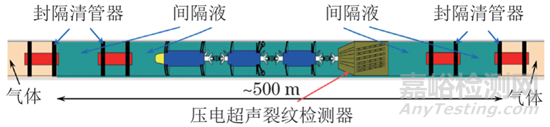

此外,为了实现压电超声裂纹内检测技术在气体管道工况中的推广应用,可根据长输管道发、收球站的站间距,场站工艺设备条件,输送介质工况等因素进行综合分析,采用间隔封堵耦合介质的发、收球工艺完成气体管道的压电超声裂纹检测。

压电超声裂纹检测技术在气体管道中的应用如图1所示,该工艺拓展了压电超声管道裂纹内检测技术在输气管道裂纹内检测应用中的适用性。

图1 压电超声裂纹检测技术在气体管道中的应用示意

压电超声裂纹内检测原理

对于液体输送管道,输送介质(油、水等)是天然的耦合剂。进行管道裂纹检测时,压电超声传感器发射一定时宽的超声波,该超声波倾斜入射到管道内壁,在分界面发生反射和折射。折射波存在折射纵波和折射横波。

一般情况下,管材中的纵波速度Vp、横波速度Vs和输送液体介质中的纵波速度Vf,存在Vp>Vs>Vf的关系,所以入射角α、横波折射角β和纵波折射角γ存在α<β<γ的关系。

随着入射角的增大,折射角也随之增大,当入射角增大到某一角度时,纵波折射角γ=90°,随着入射角继续增大,折射纵波消失,仅存在折射横波。

当入射角增大到某一角度时,横波折射角β=45°,此折射横波在管道内传播,在管道内外表面发生多次反射。

如果管道存在裂纹缺陷,这个折射横波则被反射,基本沿原路径返回传播,被同一超声波传感器接收。

通过分析裂纹反射波的传播时间,幅度和相位等信息,可以实现裂纹缺陷的量化和定位,从而识别各种裂纹和类裂纹缺陷,压电超声裂纹内检测技术原理如图2所示。

图2 压电超声裂纹内检测技术原理示意

国外技术进展

由于国外油气管道建设和发展起步较早,对于压电超声管道检测技术的研究和应用也相对较早。

20世纪80年代中期,国外开始将基于压电超声原理的检测技术应用于管道内检测领域,最初是利用压电超声测厚仪进行管道剩余壁厚的检测。

随着管道服役期增加,管体和焊缝裂纹的出现,开展了将超声导波技术应用到液体管道裂纹检测方面的研究工作。

1963年,FITCH等在圆形金属管道中激励出了几种简单的导波模态,并得到了导波模态下的频散曲线,为管道的裂纹检测提供了理论和方法参考。

SILK等利用压电超声换能器在带有裂纹的水蒸气管道内部激励超声波,得到了L(0,1)模态的导波,并对该管道进行了简单的检测,为压电超声裂纹检测的工程应用提供了可行性依据。

BROOK等通过在管道两侧施加轴向应力载荷模拟管道真实工况,激励出了L(0,2)模态的导波,对管道进行了裂纹类缺陷的超声检测。

PARK等开展了对称模式的超声导波对长输液体管道内表面缺陷的检测试验研究,同时开展了数值模拟分析,结果表明,对称模式的导波对管体的内表面裂纹类缺陷最为敏感,对称模式能量损失最小。

以上研究及试验均证明了超声导波应用于液体管道裂纹类缺陷检测的可行性和有效性。

压电超声裂纹内检测技术的商业应用,最早可追溯到美国的PII公司,该公司于1994年研发出了第一套压电超声管道轴向裂纹内检测器。

随着压电复合材料科学、传感器技术、电子技术和机械制造水平的不断提高,油气管道压电超声裂纹检测技术及装备在检测精度、定位精度、数据存储和分析处理、续航能力、结构设计、通过性能等方面都有了很大进步。

其中比较有代表性的如德国的NDT公司、ROSEN公司和美国的BAKER HUGHES公司(整合了PII和Weatherford等多家公司在油气管道检测领域的技术)等均可提供商业化的油气管道压电超声腐蚀检测技术服务。其研发的压电超声裂纹检测设备机械结构均为多节串联样式,通常包含能源驱动节、检测节、电子系统节等模块,根据适用口径、通过能力、功能复合等方面的要求,结构形式上略有不同。

美国BAKER HUGHES公司技术进展

美国的BAKER HUGHES公司(2017年与PII公司合并)是国外最早研究压电超声腐蚀和裂纹检测技术的管道检测公司,基于多年压电超声裂纹检测的工程应用,拥有大型内部裂纹数据库和存储库。

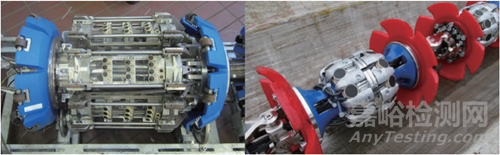

其最新研发的UltraScan TM CD/CDP/CD Edge系列压电超声管道轴向裂纹检测器如图3所示,可在高流速下完成高精度检测,主要适用于管体应力腐蚀裂纹,还可检测焊缝的疲劳和收缩裂纹。

图3 UltraScan TM CD/CDP/CD Edge系列轴向裂纹压电超声检测设备实物

这些系列检测器可检出管道本体和焊缝热影响区内的轴向裂纹和类裂纹缺陷,深度量化精度为±0.7 mm,长度量化精度为±7.5 mm,其中,CD Edge系列检测器可检测长度为15 mm的微小裂纹。

美国的BAKER HUGHES公司及GE PII公司的压电超声裂纹检测技术于1998年开始成熟并大规模投入工程应用,其在加拿大、美国等北美地区的原油、成品油、矿浆和水等液体输送管道中得到了广泛应用,对排查威胁管道安全的裂纹缺陷,提高北美地区的长输油气管道运营安全起到了关键作用。

2007年,中海油潘-禹作业区管径为325 mm的海底原油管道采用PII公司的压电超声内检测技术开展了管道完整性技术评估,之后中国石油漠-大管道管径为720 mm的陆地输油管道也采用了该项内检测技术进行了管体裂纹检测,开创了中国油气管道压电超声裂纹检测技术工程应用的先河。

德国ROSEN公司技术进展

德国ROSEN公司是世界范围内为数不多的同时拥有基于压电超声原理的管道轴向和周向裂纹检测技术和设备的管道检测公司,其研制了系列化的轴向裂纹超声检测设备ROCD UT-C(图4)和环向裂纹超声检测设备ROCD UT-A(图5),该设计采用了一种强健灵活的传感器支撑机械结构,为检测结果的精度和分辨率提供了技术保证,同时采用了基于优化的压电传感器设计和数据处理存储系统,来完整记录检测原始数据(如A扫描、B扫描和C扫描)。

图4 ROCD UT-C型轴向裂纹压电超声检测设备实物

图5 ROCD UT-A型环向裂纹压电超声检测设备实物

经过认证的数据评估流程以及对A扫描数据的全面解析,可获得高质量的裂纹缺陷量化评估。该裂纹检测器的轴向分辨率为2 mm,周向分辨率为8 mm,裂纹深度量化精度为±1 mm,长度量化精度为±10 mm。

ROSEN公司的压电超声裂纹检测技术在德国、俄罗斯、加拿大、美国和墨西哥等国的长输原油管道检测中进行了广泛的商业应用,累计检测里程超过30×104 km,是欧洲拥有压电超声检测技术最完备的技术公司。

德国NDT公司技术进展

德国的NDT公司是一家专注压电超声检测技术服务的专业化公司,其研发了Evo Series 1.0 UC型压电超声轴向裂纹内检测器,如图6所示。

图6 Evo Series 1.0 UC型压电超声轴向裂纹内检测设备实物

该检测器采用脉冲回波技术,即同一传感器完成超声波的发射和接收,即使1 mm深的微小裂纹也会产生相当强的反射信号,同时通过与传感器匹配的优化算法处理,可获得良好的检测数据。

该检测器能够识别出管道本体和焊缝热影响区内的轴向裂纹和类裂纹缺陷;对于深度为1~4 mm的裂纹深度量化精度为±1 mm,深度≥4 mm的裂纹深度量化精度为±1.3 mm、长度量化精度为±10 mm。

此外,该设备上还搭载有基于压电超声原理的几何测径传感器,能够检测被检管道的变形情况,从而完成对管道完整性管理的综合评价。

该公司的压电超声复合检测技术可集几何测径、裂纹检测等功能于一体,可通过一次检测,完成多种功能的检测,因此具有高效性和低成本的特点。该公司在包括欧美的全球30多个国家和地区设立了技术服务机构,为液体输送管道的压电超声检测技术提供解决方案和一站式服务。

国内技术进展

由于管道压电超声裂纹内检测技术对材料科学、电子技术和裂纹检测机理和基础研究的要求较高,我国的管道压电超声裂纹内检测技术起步较晚,同济大学声学研究所的刘镇清等较为全面地介绍了圆形管道中超声导波及其在无损检测中的应用。

程载斌等开展了超声导波在管道检测应用中的研究进展综述,并进行了管道中的纵向轴对称导波裂纹检测的数值模拟,提出了斜探头在单一频率下产生一种波的模态,但是可以更容易控制由波的反射、干涉及衍射形成的复杂导波的模态。

直到21世纪20年代,国内仅有几家企业和科研院所相继开展管道压电超声裂纹内检测技术应用方面的研究工作,并取得了一定的研究成果。

山东省特种设备检验研究院有限公司技术进展

2015年,山东省特种设备检验研究院有限公司依托国家质检总局科技计划项目,通过技术引进,开展了输油管道压电超声内检测关键技术研究与应用。

2017年成功研制了一套输油管道超声内检测装置,如图7所示,该装置具体包括检测器机械系统、超声波传感器、超声电子、系统实时信号处理软件、信息后处理及分析软件。其采用新一代水浸探头,将超声波信号的发射、接收、数模转换功能、数据分析、存储等功能高度集成在电子系统中,提高了检测精度和灵敏度。

图7 山东省特种设备检验研究院有限公司研制的输油管道超声内检测装置实物

该装置可适应输油管线现场工况条件,对输油管线的腐蚀及裂纹缺陷进行可靠精确地检测,但目前没有其成功进行工业现场应用及开挖验证的相关报道。

中海油能源发展股份有限公司技术进展

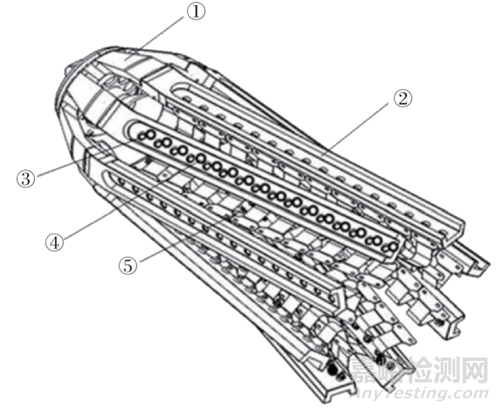

2019年,中海油能源发展股份有限公司下属的中海石油技术检测有限公司提出了一种长输管道压电超声探伤内检测器,如图8所示。

图8 中海石油技术检测有限公司的长输管道压电超声探伤内检测器装置结构示意

① 前部限位架;② 后部检测臂;③ 测厚探头;④ 探伤探头;⑤ V型弹簧片

该装置包括一个与管道内径适配的前部限位架和多个后部检测臂,前部限位架和后部检测臂均是由弹性材料制成的,后部检测臂采用折弯结构,所有后部检测臂的倾向一致。

在每个后部检测臂上均安装有多个测厚探头和多个探伤探头,相邻的两个后部检测臂的倾斜检测段通过多个V型弹簧片连接在一起。

所有探伤探头的声场覆盖管道的整个周向,所有测厚探头的声场覆盖管道的整个周向,能够在一次作业中完成管道壁厚损失型缺陷及裂纹缺陷的全面检测。

该装置仅作为探头的支撑结构部分,缺少对应的超声激励电子系统、数据存储单元及形成内检测装置的成套封装结构,因此不具备工业化现场应用的能力和条件。

苏州普莱瑞检测科技有限公司技术进展

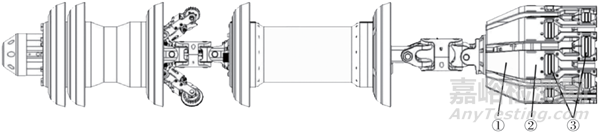

2021年,苏州普莱瑞检测科技有限公司提出了一种输油管道用压电超声检测探头节及管道内检测器,如图9所示。

图9 苏州普莱瑞检测科技有限公司的输油管道用压电超声检测探头节及管道内检测器结构示意

① 探头架;② 柔性臂;③ 阵列式探头组件

探头节由探头架和前后两排阵列式探头组件构成。探头架上安装有呈周向分瓣状设置的多个柔性臂,柔性臂由柔性高分子材料加工而成,以保证探头架紧贴管道内壁并在通过管道弯头部位时可弯曲变形进行适应。

探头架内包括两排阵列式探头组件,每一排的阵列式探头组件均包括沿管道圆周方向均匀阵列分布的至少两个超声检测阵列式探头。每个超声检测阵列式探头均覆盖一定的周向检测区域,通过搭载的所有阵列式探头进行组合安装,可完成对管壁圆周方向的全覆盖。

超声检测阵列式探头由腐蚀检测探头、裂纹检测探头或者两者混合组成。目前,未见到该内检测器工业应用结果的公开报道。

中油管道检测技术有限责任公司技术进展

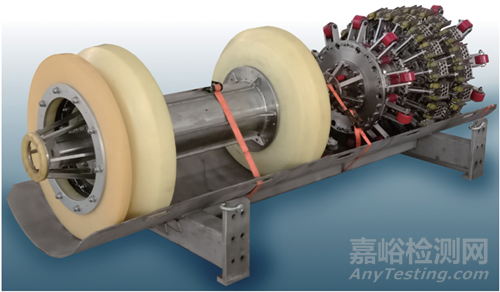

2016年,中油管道检测技术有限责任公司依托国家重点研发计划“油气管道及储运设施缺陷损伤检测技术及装备研制”开展了基于压电超声原理的管道腐蚀及裂纹内检测技术研究,成功研制了国内首套适用于管径813 mm干线原油管道的压电超声腐蚀内检测器,如图10所示,并于2021—2023年先后完成了中缅原油管道国内段(弥渡-禄丰段、保山-弥渡段、瑞丽-保山段)全线630 km的工业现场应用,并经开挖验证确认了检测器检测数据及分析量化的准确可靠性。

图10 中油管道检测技术有限责任公司的压电超声腐蚀内检测器实物

截至目前,中油管道检测技术有限责任公司已经独立自主掌握了压电超声腐蚀内检测技术,实现了检测装备的国产化和适用口径的系列化设计。

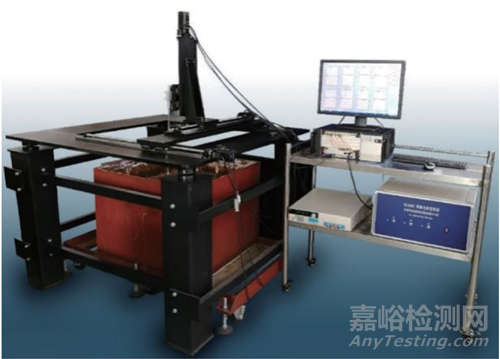

2022年以来,中油管道检测技术有限责任公司开展了压电超声管道裂纹检测技术的基础性研究,以及超声波倾斜入射至管道内壁时的,最佳折射横波全反射的斜波入射角度分析;并利用多通道压电超声静态、准静态试验系统平台(图11)开展了实验室工况下压电超声裂纹内检测技术的验证和量化模型研究。

图11 多通道压电超声静态、准静态试验系统平台

结论与展望

随着压电复合材料技术、微传感器技术、电子技术、信号及数据处理技术的进步,管道压电超声裂纹内检测装备的检测能力、技术指标、智能化水平显著提高。

国内的部分高校、科研院所和技术企业虽然在压电超声裂纹内检测技术领域已经开展了大量的研究探索,并取得了一定的科研成果,但并未研制成功真正具备在工业现场条件下应用的压电超声裂纹内检测装备,与国外已经投入商业化运行的压电超声裂纹内检测设备相比,科研水平和技术实力还有显著差距。

如何早日实现压电超声裂纹检测技术及装备的国产化研制及工业化应用,仍然需要从压电超声裂纹检测机理研究、传感器性能优化设计、压电超声裂纹检测系统集成及小型化等方面入手,加大科研投入和技术开发。

另外,在压电超声裂纹技术的基础上,高精度复合检测是压电超声管道检测技术的未来发展方向。内检测装备将朝着模块化、多功能集成化、智能化的目标迈进。

通过一次检测,根据需要完成基于压电超声技术的几何测径、金属损失检测和裂纹检测,同时集中心线测绘(管道弯曲应变测量)、应力检测等功能于一体的技术与设备的开发,是未来的关注重点。

同时,还应结合多种检测数据融合处理技术及人工智能分析技术,精准量化管道上的各种缺陷和进行管道剩余强度评价,以促进管道完整性管理水平的不断提高。

来源:无损检测NDT