您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-25 13:07

摘要:

针对钢箱梁内表面典型涂层病害及螺栓缺陷难以被快速感知、识别的问题,研发了具有一定普适性的大刚度多级折叠机械臂轨道机器人。基于涂层的典型病害分类、病害影响权重和涂层劣化等级评定,搭建了典型病害识别专家决策系统,并训练了多尺度感受野网络。基于计算机视觉与深度学习技术提出了一种螺栓丢失与松动缺陷鲁棒性检测方法。结果表明:钢箱梁内表面涂层病害识别准确率为97%,分类准确率为90.3%;螺栓丢失缺陷识别准确率为99.0%,螺栓松动缺陷识别准确率为99.7%,螺栓缺陷检测时,透视拍摄角度不大于40 °可减少对螺栓松紧度的误判。无人搭载平台的轨道机器人实现了对钢箱梁内表面涂层病害及螺栓缺陷的快速、高精度智能巡检。

关键词:

生物基;无人搭载平台;钢箱梁内表面;涂层病害;螺栓缺陷;自动检测

本文作为参考文献标准著录格式:

麦权想,陈春雷. 基于无人搭载平台的钢箱梁内表面涂层病害及螺栓缺陷自动检测技术研究[J]. 涂料工业,2025,55(2):57-64.

MAI Q X,CHEN C L. Research on automatic detection technology for coating defects and bolts defects on interior surface of steel box girder based on unmanned platform[J]. Paint & Coatings Industry,2025,55(2):57-64.

DOI:10.12020/j.issn.0253-4312.2024-274

钢结构桥梁凭借跨越能力强、质量小、桥型美观、施工周期短、整体性好、施工对环境影响小等优点,在跨海工程中得到了广泛的应用。但钢箱梁在海洋大气的高温高湿、盐雾等环境因素下,容易产生涂层劣化、钢板锈蚀、焊缝开裂等病害。跨海桥梁工程中,为了提高施工效率和质量,钢箱梁构件大多采用螺栓连接。在桥梁运营期间,螺栓受振动、动态载荷、循环热负荷、结构沉降与材料退化等因素的影响,容易产生螺栓丢失与松动缺陷。

涂层病害常用的检测方法包括目检、磁粉测试法、电涡流测试法、放射测试法和激光测试法等。磁粉检测法常用于检测表面裂纹、凹槽及凸起等,但该方法要求被测试件表面光滑且检测速度慢;电涡流测试法可用于检测锈蚀和裂纹等病害,但不适用于形状复杂的零件;放射测试法和激光测试法因设备复杂、费用高昂,不适用于桥梁的现场测试;目前,人工目检应用广泛,但存在效率低、病害发现不及时、检修不全面和成本高等问题。

螺栓缺陷检测常采用目视法、锤击法和扭矩扳手法等人工方法。对于螺栓数量众多的钢结构,如跨海桥梁,人工巡检的效率和频率较低,难以及时发现缺陷,且结果容易受检测人员技能水平影响,错误率较高。对于高耸或隐匿位置的螺栓,检测人员难以近距离检测。尽管有研究者提出使用接触式传感器进行实时监测,但设备成本高、部署难度大,限制了其普及应用。

近年来,为了克服人工巡检和传感器检测方法的缺点,基于数字图像数据分析的自动化检测研究备受关注。研究主要包括智能检测技术和智能识别与算法2个方面。刘理等提出了桥梁检测机器人作业规划与位姿的优化方法,通过仿真模拟和现场测试验证了该方法的有效性。Mashayekhi等使用人工神经网络识别出了钢桥构件的焊缝裂纹。刘燕妮等提出一种基于沙漏网络和数字图像处理的高强度螺栓松动检测算法,表现出良好的识别效果和计算效率。

但目前无人搭载平台检测技术处于研究阶段,尚未成熟。本研究依托港珠澳大桥智能化运维课题,开展了轨道式机器人自动化检测钢箱梁内表面涂层病害及螺栓病害的研究,解决了港珠澳大桥箱梁内部结构复杂、巡检机器人难以运行的典型问题,建立了钢结构表面涂层病害等级划分标准,基于典型病害识别专家决策系统实现了图像的自动展示、识别和记录,基于高鲁棒性螺栓节点缺陷检测模型实现了真伪螺栓判别及螺栓丢失与松动判别。

1. 自动化检测无人搭载平台框架建设

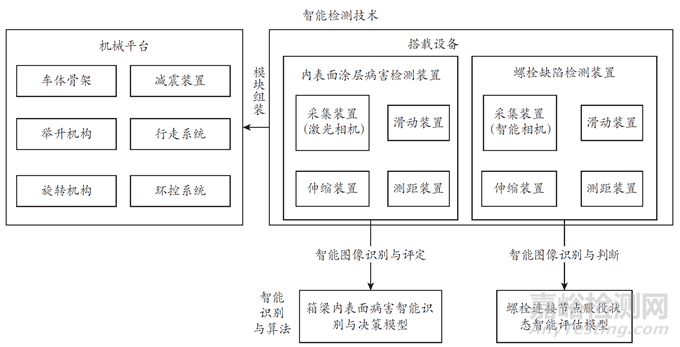

本研究重点关注轨道机器人的轨道和系统设计,涂层病害智能识别与评级,螺栓缺陷智能检测。涂层病害检测装置、螺栓缺陷检测装置通过模块化组装的方式搭载于轨道机器人上。激光相机和螺栓拍摄相机通过无线传输的方式将数字图像传输至终端,然后分别采用箱梁内表面病害智能识别与决策模型和螺栓连接节点服役状态智能评估模型进行智能化处理。钢箱梁内表面涂层病害及螺栓缺陷自动化检测的总体设计框架如图1所示。

图1 钢箱梁内表面涂层病害与螺栓缺陷自动化检测框架图

Fig.1 The framework of automated detection for coating defects and bolts defects on interior surface of steel box girders

2. 自动化检测无人搭载平台设计

2.1 钢箱梁内轨道设计

为实现钢箱梁内部的自动巡检和维养工作,港珠澳大桥开展了轨道布置和轨道梁力学性能研究。根据港珠澳大桥钢箱梁内部结构和检修的要求,确定了轨道系统设计方案。主轨道采用13#槽钢,尺寸为126 mm×53 mm×5.5 mm,材质为Q345qD,设置在钢箱梁人孔底部,并采用空间杆系有限元方法验算了轨道梁在温度和外部荷载作用下的整体强度和刚度。

2. 2 轨道机器人系统设计

为实现对钢箱梁大挑臂内部U 肋复杂结构的检测可达性,解决钢箱梁检测工作量大、巡检机器人运行不平稳等问题,研发了轨道机器人进行钢箱梁内表面涂层病害及螺栓缺陷的自动化检测。轨道机器人采用轮式驱动,行驶速度≥1.5 km/h。为更精确控制轨道机器人的行驶距离,采用位置模式控制电机自动驱使轨道机器人至目标位置。采用驱动轮和被动轮编码器数据融合定位轨道车位置,并通过被动轮的编码器数据纠正驱动轮导致的行驶误差。轨道机器人每行驶100 m,车体定位误差≤2 cm。

轨道机器人的2只机械臂布置于车顶,2只机械臂位于车底。左下臂自由度为3,左上臂自由度为5,右下臂、右上臂自由度为6,多自由度的机械臂可实现箱梁内巡检视角全覆盖。为提高机械臂末端稳定性,保证检测相机平稳工作,在机械臂的第一段添加支撑装置,在机械臂的最后一段末端添加弹性抵近装置。箱梁内部空间结构较为复杂,为避免机械臂在逐级展开的过程中可能会与箱梁内部的构件发生碰撞,通过运动学仿真分析,对上方机械臂进行运动轨迹规划。并通过避障雷达、超声波传感器矩阵、安全触边防撞条等实现轨道车及机械臂各工况下的障碍物检测与处理。

3. 钢箱梁内表面涂层病害智能检测技术及评价

3. 1 涂层病害检测设备

涂层病害检测模块由激光相机、千兆交换机等关键部件组成。激光相机不受光照条件的影响,可在完全黑暗的环境中正常工作,能够很好地解决钢箱梁内光线差的问题。激光相机包括动态及静态相机组,其中动态相机组负责检测箱梁内顶板,静态相机组负责检测箱梁内侧面。激光相机模组的数据可用于识别裂纹、起泡、锈蚀等病害类型以及病害的尺寸和位置等信息,裂缝识别精度为(0.15±0.05) mm。

3. 2 涂层病害分类与劣化评级

通过现场调研、实验室加速试验、历史数据搜集等方式,获取钢箱梁内表面涂层典型病害图像数据,并参照GB/T 1766—2008将涂层病害划分为变色、起泡、开裂、剥落和生锈5类典型病害并进行评级。将方案层中5 类病害因素之间两两比较,通过调查访问、专家咨询打分的方式,构建了钢箱梁内表面涂层典型病害判断矩阵,进行归一化处理后得到5种病害因素的权重值,得出涂层病害综合等级[式(1)]。

式中:T—涂层病害综合评分;C1—变色病害等级;C2—起泡病害等级;C3—开裂病害等级;C4—剥落病害等级;C5—生锈病害等级。

计算出涂层病害综合评分后,根据表1的维养建议进行维养。

表1 对苯二甲酸与呋喃二甲酸的优势对比

Table 1 Comparison of the advantages of terephthalic acid and furan dicarboxylic acid

3. 3 涂层典型病害识别专家决策系统

为了对图像数据进行自动展示、识别和记录,实现对钢箱梁内表面智能化巡检数据的快速分析,研制了钢箱梁内表面涂层典型病害识别专家决策系统。本系统界面由显性及隐性病害数据展示区、显性及隐性病害具体信息展示区、病害等级判定及预警区3个展示区域组成。系统功能涵盖了病害识别显示与评级模块、数据库分类-调用及查询模块、系统自学习模块、预警系统模块。在本系统的数据层面,建立了Oracle数据库,主要用于存储及管理钢箱梁内表面病害图像识别及专家决策系统运行的状态、生成的信息数据。同时建立了MongoDB数据库,用于储存检测算法检出所需调用的实时样本数据。在本系统的计算层面,基于采集数据和人工标注训练了深度学习推理模型,搭建了专家推演系统的规则库和知识图谱,实现了钢箱梁内表面涂层典型病害等级评判专家决策的功能。

4. 螺栓缺陷智能检测技术

4. 1 螺栓缺陷检测设备

螺栓缺陷检测设备的图像拍摄模组为双侧结构,单侧由双相机构成,单相机像素800万。拍摄范围应涵盖节点板的所有轮廓边缘,图像中节点板的长边像素应大于1200。为最大程度地减少图像的透视畸变,确保拍摄到的图像能准确代表实际结构,摄像头与节点板法线的夹角应控制在40°以内,最多不能超过50°。为了保证图像中的所有细节都能清晰可见,补光范围需覆盖节点板的所有区域。

4. 2 螺栓连接节点服役状态智能评估模型

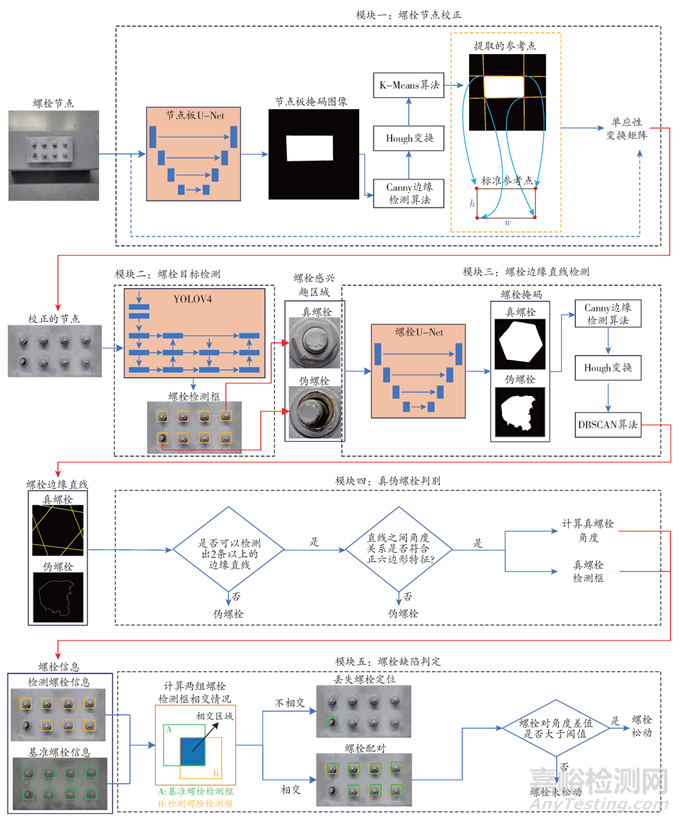

为实现对跨海大桥钢箱梁等关键部位螺栓节点服役状态的自动化评估,基于计算机视觉与深度学习技术提出了一种螺栓丢失与松动缺陷鲁棒性检测方法。本方法涵盖了5 个模块,分别为螺栓节点校正、螺栓目标检测、螺栓边缘直线检测、真伪螺栓判别与螺栓缺陷判定,检测流程如图2所示。

图2 螺栓丢失与松动检测方法的总体流程

Fig.2 General procedure of detection method for the bolt loss and looseness

5. 方法验证

5. 1 钢箱梁内表面涂层病害检测结果

为测试基于多尺度感受野的病害识别模型对钢箱梁内表面涂层病害的识别能力,从中试场采集100张病害标件图像,随机选取20%的样本图像作为测试集,剩余80%的样本图像作为训练集。测试结果表明,对钢箱梁内表面涂层病害的剥落、裂纹、起泡及锈蚀等的识别准确率为83.2%,分类准确率为81.6%。后期优化后,经第三方检测,配置病害识别模型的无人检测平台对4种涂层典型病害识别准确率为97%,分类准确率为90.3%,对于箱梁内表面巡检覆盖范围达到92%,每张图像识别耗时1 s。

轨道机器人的涂层病害图像识别能力是通过实验室光学显微镜得出预制病害试验件的缺陷尺寸数据,对轨道机器人图像识别该试验件的结果进行验证。涂层剥落[图3(a)]尺寸为4.37 cm×2.83 cm;涂层裂纹[图3(b)]的长度为17.4~20.9 cm,宽度为0.15~0.19 mm;涂层起泡[图3(c)]尺寸为2.14 cm×1.94 cm;涂层锈蚀[ 图3(d)] 尺寸为1.79 mm×1.54 mm。测试表明,本模型能够准确检出面积>2 mm×2 mm 的斑状锈蚀缺陷,以及0.2 mm 线状缺陷。

图3 涂层病害检出效果

Fig.3 Effectiveness of coating defects detection

根据图像识别结果,涂层病害识别模型的识别误差和分类误差,主要是由钢箱梁内表面涂层病害图像与模型提取出来的病害特征图不一致、底层特征图维数过大、以及钢箱梁内表面涂层病害图像不清晰等因素造成的,影响图像识别准确率的主要因素详见表2。

表2 图像识别准确率主要影响因素

Table 2 Main factors affecting accuracy of image recognition

5. 2 螺栓缺陷检测结果

5.2.1 螺栓丢失缺陷检测结果

基于螺栓丢失与松动缺陷鲁棒性检测方法,通过参考图像[图4(a)]的螺栓参考框与检测图像[图4(b)和图4(c)]的螺栓检测框的配对情况判断螺栓丢失。拍摄视角50°时,从图4(b)可以看出,检测螺栓边框与参考螺栓边框存在一定程度的位置偏移,但不会与非对应的参考螺栓边框相交,所有未丢失的检测螺栓可以与对应的参考螺栓成功配对,参考螺栓边框没有与任何检测螺栓边框相交的为螺栓丢失位置[图4(b)中绿色虚线圆]。当拍摄视角增加为60°时,如图4(c)所示,检测螺栓边框与参考螺栓边框的偏移量继续增加,两者的相交区域非常小,甚至会出现错误配对的情况(黄色虚线框)。因此,在参考图像与检测图像之间的拍摄视角差值小于50°时,该方法是可行的。经过第三方机构检测,本方法对于螺栓丢失缺陷的识别准确率为99.0%。

图4 不同拍摄视角透视校正的检测图像中螺栓检测框与螺栓参考框配对情况

Fig.4 Matching situation between bolt detection frames and bolt reference frames in perspective-corrected inspection images from different shooting angles

5.2.2 螺栓松动缺陷检测结果

在螺栓丢失检测过程中,同时通过比较对应螺栓的角度差值给出螺栓松动情况(见图5)。根据螺栓角度估计误差,判断螺栓松动的角度阈值为2.5°,螺栓5和螺栓8的旋转角度超过了阈值,因此可被正确识别为松动,如图5(d)所示。

图5 螺栓松动检测

Fig.5 Bolt looseness detection

在视角为40°和50°时,一些螺栓的分割结果受视角失真和螺钉阻挡的不利影响,无法准确表达实际轮廓[图5(c)中红圈突出显示]。尽管如此,这些螺栓的部分直线轮廓仍被准确重建,从而可以进行正确的边缘线检测。

在视角为50°时,由于螺栓6的轮廓受到严重透视变形的影响[图5(d)],导致角度估计不准确,被错误地认定为松动,对于其他没有松动的螺栓,所有旋转角度未达到阈值。当透视角度较大时,还原实际螺栓轮廓的准确性会减低,这可能导致错误估计螺栓的松紧度。因此,我们建议将透视拍摄角度保持在≤40°,以减少此类误差。经过第三方机构检测,本方法对于螺栓松动的识别准确率为99.7%

6. 结 语

本研究依托于国家重点研发计划项目“港珠澳大桥智能化运维技术集成应用”,开展了无人搭载平台的钢箱梁内表面涂层病害及螺栓缺陷的自动检测技术研究,具体研究成果如下:

(1)研制了检测可达性高、覆盖率广的大刚度多级折叠机械臂轨道机器人装备,突破了机械臂末端稳定性设计和钢箱梁内密闭复杂环境下高精度行走定位、避障等技术,实现了跨海大桥钢箱梁内表面涂层病害快速、高精度智能巡检。

(2)基于涂层的典型病害分类、病害影响权重和涂层劣化等级评定,搭建了涂层典型病害识别专家决策系统,实现了桥梁钢箱梁内表面涂层病害的智能识别、分析和维养决策。

(3)无人搭载平台自动检测装置对于钢箱梁内表面涂层病害识别准确率为97%,分类准确率为90.3%,具有高准确率、高分辨率、速度快的优点。

(4)建立了高强度螺栓连接节点服役状态智能评估视觉模型,研发了高强度螺栓丢失与微小松动缺陷的自动化检测技术和服役状态智能检测系统,实现了对桥梁高强度螺栓连接节点集群高效评估。

(5)螺栓丢失缺陷识别准确率为99.0%,螺栓松动角度大于2.5°时螺栓松动识别准确率为99.7%,透视拍摄角度不大于40°可减少对螺栓松紧度的误判。

来源:涂料工业