油气管道输送正起着越来越重要的作用。本文结合某3 条管道6 次利用ACVG 方法得到的外检测结果,分析了防腐层缺陷检出数据存在较大差异的原因,并给出了相关对策和建议。建议管道运营企业在进行管道防腐层外检测时,应进行复测加强质量管理,在日常修复防腐层破损点完毕后,应采用检测设备对破损点两侧各50m 处进行防腐层破损复测,防止破损点检测信号相互覆盖的现象产生;并要求检测人员详细记录电流信号馈入位置和接地点,以备业主方检查检测质量;建议管道运营企业将管道阴极保护、防腐层检测、内检测结果数据进行整合和综合分析,扬长避短,提高管道本质安全管理水平,确保管道安全运行。

油气管道输送是五大物质运输方式之一,随着我国国民经济的快速增长,其正起着越来越重要的作用。但近年来我国油气管道事故多发,如何安全有效地对所属管道进行管理,是摆在各管道运营企业面前的一道难题。

作为防止管道本体外腐蚀第一道防线的防腐层,其检测历来是管道运营管理中的重点。本文结合某3 条管道累积6 次的防腐层检测数据,对相同管道先后检测出现防腐层破损点数量差异的原因进行了详细分析,并提出了相关对策。

目前通常采用交流地电位梯度法ACVG 进行管道外防腐层破损点检测。其是通过在埋地管道上施加某一特定频率或多个频率的激励电流信号(近似直流的3Hz 或4Hz 信号电流和128Hz/640Hz 的定位电流),激励电流信号自发射点开始沿管道向两侧传输,当管道防腐层破损后,电流便由防腐层破损点处泄漏进入土壤,在周围土壤中形成以破损点为中心的地电场电位梯度,此时就可以利用 “A” 字架在埋设管道的地面上检测到这种电位梯度分布,即可对防腐层的破损点进行精确定位。检测原理如图1 所示。 以某3 条管道的检测结果为例。这3 条管道均为2006 年投产,检测设备均为雷迪公司PCM。具体检测情况见表1。 从表1 中可看出,相同管道在较短的检测时间间隔内,利用同种检测设备,防腐层外检测结果却差异巨大:第二次检测发现的防腐层破损点数量多于第一次,但两次结果重合性较差。分别对两次检测发现的防腐层破损点进行开挖,现场准确找到防腐层缺陷点,开挖结果照片如图2、图3 所示。考虑到此期间未发生伤害管道事件,可以排除第三方损坏原因。因此,从PCM 检测技术有效性角度分析了数据出现较大差异原因。

图2 防腐层破损点

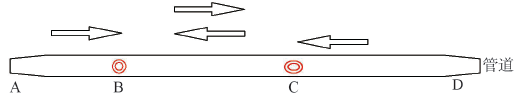

在应用ACVG 进行埋地管道外防腐层检测时,由于受信号馈入位置、接地点选择、信号强度、土壤电阻率、破损信号选择原则、检测人员经验等因素的影响,可能会导致防腐层破损点检测结果存在一定的差异。影响因素分析如下,并将在后续工作中逐步进行验证: 发射机为管道提供信号的原则是要尽量使管道上有较强的信号电流,并避开或降低其他信号干扰,使相邻伴行管道尽量没有信号,或使其他管道的信号最小。因此检测信号馈入位置,通常可选择在阴极保护测试桩、阴保站内保护电流输入点位置;若在不合适的地点馈入检测信号,会降低管道的检测精度,甚至导致检测失败。因此,如果两次检测信号馈入地点不同,可能造成检测结果有一定差异。 接地点通常应选择在回路电阻较小的位置。接地点可选取管道沿线的牺牲阳极或者单独设置的接地点。如果现场距检测管道垂直方向30m 以外有水沟、池塘以及避雷针地极、建筑物的接地线等装置,可利用它们作为接地点,见图4。因此,如果不同检测时接地点不同,则可能造成接收机接收到的信号强度差异较大,造成检测结果差异。 一般管道中的传输电流随着距离的增大而逐渐减小,所以发射机的信号应足够强,在检测过程中最小不应小于100mA,否则防护层等级划分结果便会失真。 一般防腐层外检测时采用的电流信号是3Hz 或4Hz 的交流电流,在外界存在相近频率交流信号或地铁等直流信号的情况下,测试电流信号很容易受到外界的干扰,因此,在有干扰情况下,可能造成防腐层破损点检出数量存在较大差异。 检测过程中,土壤电阻率的变化也会对结果产生一定的影响。土壤电阻率的季节性变化(从潮湿的春季到炎热干燥的夏季)将会影响检测结果,因此对于比较有规律的油气管道检测,选择土壤电阻率较低的时段进行检测。 破损点检测时,如果存在连续破损的情况,则破损信号相对更强的破损点将覆盖信号弱的破损点,导致较小的破损点无法检测识别出。当较大破损点修复后,才能检测出较小的破损点。如图5 所示,假设管段AD 间存在两处防腐层破损点B 和C,且C 相对B 较大,距离较近。检测时,因泄漏电流更大的C 点产生的电位梯度更大,导致仪器识别到C 点信号,从而忽略了B 点信号,只有当C点修复之后,才能检测处缺陷点B。 检测人员的经验和工作态度,在很大程度影响着检测结果。经验丰富且认真负责的检测人员,在实际检测过程中,对信号的识别、环境的忍耐、检测点之间的距离均表现更好。如在一些区域,首次检测某处缺陷时,检测设备前后左右四个方向信号都是指向缺陷点,但下一次检测时可能只有三个方向指向了缺陷点,因此现场检测人员为了提高检测的准确率,就没有记录该缺陷点。 鉴于该管道在同一年不同时间段内,检测结果出现巨大差异,因此,对于管道防腐层外检测工作建议如下: 1)在进行管道防腐层外检测时,应采用复测的方式加强质量管理, 尽量提高防腐层缺陷检出率; 2)每次管道防腐层外检测时,应详细记录当次电流信号馈入位置和接地点,以备复查检测质量; 3)日常修复防腐层破损完毕后,应采用设备对破损点左右各50m 处进行防腐层破损复测; 4)为提高管道本质安全管理水平,建议将管道阴极保护、防腐层检测、内检测结果数据进行整合和综合分析,扬长避短,优势互补,以便于发现数据之间存在的差异, 分析根本原因, 确保管道安全运行。

第一作者简介:李强(1986 ~ ),男,硕士,工程师,从事管道完整性管理相关的技术工作。