您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2015-11-26 00:25

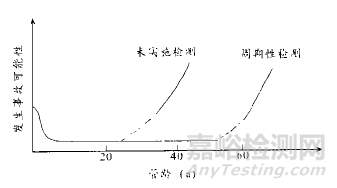

管道安全十分重要。根据国内外管道事故统计资料分析,管道服务年龄与管道发生事故的可能性呈图1所示的关系。由此可见,管道投人运行的早期和后期是事故的高发期,特别是服务后期,管道事故发生的可能性随着服务期限的增加急剧增加,而我国多数管道服务都已有20多年,已到了事故的高发期。

目前,普遍公认的观点是采用智能检测器对管道实施内检测,如果能够对管道实施内检测,准确把握管道状况,并根据一定的优选原则,对一些严重缺陷进行及时维修,就可以避免管道事故发生,同时也能大大延长管道寿命(见图1)。

图1管龄与管道发生事故可能性关系

1 国外管道内检测技术

(1)国外管道内检测技术发展历史

管道检测器发展至今已经历三代:第一代为普通型检测器;第二代为高精度型检测器(HR);第三代为超高精度型检测器(XHR)。1965年国际著名的管道检测公司之一美国TUBOSCOPE公司首次采用漏磁检测器对管道实施了内检测;1973年英国天然气公司(BritishGa,简称B)G第一次采用漏磁检测器对其管辖的一条直径为600mm管道成功地进行了内检测,此后,采用各种先进技术的新型检测器不断问世,特别是80年代末90年代初以来,计算机技术的飞速发展为研制高效新型检测设备提供了强有力的技术保证,检测器体积不断缩小,技术含量越来越高,检测器的效率和可靠性也有明显改进,它们为保证管道的安全运行,减少管道事故造成的危害和损失发挥了重大作用。

(2)管道检测技术简介

目前常用的内检测器主要有基于超声波原理的检测器和基于漏磁原理的检测器两种。超声波检测器利用超声波直接测量管道壁厚,从而发现管道由于腐蚀等原因导致的壁厚变化;优点是准确性高,但要求在检测前彻底清除管壁的蜡;而漏磁检测器是通过检测器上的磁铁将检测器当前经过的那段管道磁化,磁力线在管壁中通过,但当管道上有缺陷时,该缺陷所在之处的磁通量发生泄漏。检测器根据这一原理将管道上各处磁通量泄漏情况记录下来,经分析后可确定管道状况。此检测器比较适合我国原油`含蜡较高的特点;但检测精度和超声波检测器比较相对低一些,对检测管道上的轴向裂缝有一定困难。但就我国管道状况而言,漏磁检测器完全能满足管道检测和维修的精度要求,在我国具有广泛的应用前景。

(3)国外管道内检测技术发展趋势

用三维图象直观显示管壁缺陷是当今国际管道内检测技术的发展趋势。用超声波技术实现直观显示管壁缺陷,比较容易实现。在这一方面,英国BG公司和德国PIPETRONIX公司做的比较好。用漏磁技术实现直观显示管壁缺陷则比较困难,这是由漏磁检测技术原理决定的。漏磁检测器的发展方向主要在两个方面:一是提高检测器探头的质量并增加探头的数量,这样就提高了采集数据的质量和数量,从而为数据分析提供更全面、更准确的基础数据;二是提高数据分析的准确性和自动化水平,使之能够形象直观地描绘出管道真实状况。其中最重要的是需要在漏磁与缺陷的对应关系数学模型的研究上不断作出努力。

2 国内管道内检测技术的应用

管道局管道技术公司近几年先后从德国、美国等国家进口了几种规格的管道腐蚀检测器,并已投人使用,取得了良好的社会效益和经济效益。

例如:1996年10月,我们对新疆输油管理局的彩南一火烧山一北三台的全长138.85km、管壁为8mm的 273原油管线进行了内检测。检测结果表明:壁厚减少4.5mm的腐蚀点77处;减少2.25~2.45mm之间的腐蚀点234处:减少2.25mm以下的腐蚀点307处。经开挖实地验证,检测结果完全正确。仅火烧山-北三台管段前10km就可节约维修费135万元,可见其经济效益是很显著的。1997年又对全长200km左右的

273原油管线进行了内检测。检测结果表明:壁厚减少4.5mm的腐蚀点77处;减少2.25~2.45mm之间的腐蚀点234处:减少2.25mm以下的腐蚀点307处。经开挖实地验证,检测结果完全正确。仅火烧山-北三台管段前10km就可节约维修费135万元,可见其经济效益是很显著的。1997年又对全长200km左右的 529克一乌原油管线进行了内检测。该管线原计划报废,同时,又需要新建一条克拉玛依一乌鲁木齐气管线。经检测证实,只要对该石油管线进行适当维修就可用做天然气管线,不必另建。建新线需要投资约2亿多元,至少需要一年半的工期,而改造石油管线仅用了6个月,仅提前一年工期就创效益约6000万元之多。

529克一乌原油管线进行了内检测。该管线原计划报废,同时,又需要新建一条克拉玛依一乌鲁木齐气管线。经检测证实,只要对该石油管线进行适当维修就可用做天然气管线,不必另建。建新线需要投资约2亿多元,至少需要一年半的工期,而改造石油管线仅用了6个月,仅提前一年工期就创效益约6000万元之多。

3 发展管道内检测技术确保管道安全运行

(1)管道安全体系策略

管道检测是一个系统工程,称之为管道安全体系策略。其主要活动包括:①依据管道运行历史、周围环境对管道安全的要求等综合信息,制定适当的检测方案;②依据该检测方案,对管道实施检测;③专家对检测结果进行评估,对管道未来的运行状况作出预测,给出推荐的管道维修方案;④依据专家给出的方案对管道进行维修。

(2)基线检测的必要性

基线检测就是对新建管道进行的内检测,目的在于:作为管道施工验收的依据;为管道运行预测提供基础数据。此外,由于新建管道存在的缺陷均为刮痕等建设缺陷,做了基线检测将来可以区分腐蚀和建设缺陷,避免不必要的维修损失。

(3)周期性地对管道实施内检测,掌握管道腐蚀分布规律

不同的管道因其材质、输送介质、地理环境及防腐状况等不同,各个管道都具有其独特的腐蚀规律。要掌握其腐蚀规律,惟有定期反复进行内检测,只有这样,才能找出腐蚀点腐蚀的速率,从而对管道可能发生的事故作出科学预测,使管道维护建立在科学基础上,真正摆脱对管道事故盲目应付的被动局面。那么,怎样的检测周期才最合理呢?

管道内检测终究是一项具有一定风险且高投资的项目,我们要从具体管道的综合状况、经济效益和社会效益全面考虑来决定其检测周期。英、美等发达国家政府建议的检测周期一般为5年。当然,对某些管道检测周期要短一些(3年),而某些管道检测周期要长一些(10年)。并且,对于同一管道在不同的服务阶段,检测周期也是变化的。

(4)建立管道状况信息数据库,完善管道安全评估体系

检测信息的管理极其重要,必须建立数据库对其进行管理。同时,要建立管道安全评估数学模型体系,在此领域有大量工作要做。

(5)建立管道检测安全法规,保证管道安全

我国的管道事业和发达国家相比起步较晚,检测工作历史也不长。管道法规还需完善。政府逐渐加深了对管道安全的认识,且制定了初步的管道安全法规:中国石油天然气集团公司于1996年颁布了中华人民共和国天然气行业标准(SY61861996)石油天然气管道安全规程,该法规已于1997年3月1日起开始实施。该标准规定要求对管道进行定期全面检测(含内检测),检测周期为5年。今后将逐步完善标准,且确保标准的贯彻实施。

来源:油气储运工程