您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2015-12-16 00:36

高碳铬轴承钢制的铁路轴承零件,在制造过程及用户验收的磁粉探伤时,相关磁痕显示及假磁痕显示很少,发生几率较高的多为非相关磁痕显示。

制造铁路客车、机车轴承套圈和滚动体的材料大多数为高碳铬轴承钢GCr18Mo及GCr15;原材料的各项技术要求应符合铁道部行业标准TB/T 2232-2010 《铁道车辆滚动轴承技术条件》中关于GCr18Mo及GCr15的规定要求。

轴承零件非相关磁痕的规律特点

洛阳LYC轴承有限公司的仵永刚、张玲等研究人员对原材料带状组织引起的非相关磁痕显示的形貌进行了分类和总结,发现其产生的部位及分布的规律有如下特征:

从磁痕的密集程度而言:有单条、多条、数条,有单点、多点、数点。

从磁痕的形貌来看:一种是有规律性的非相关磁痕,一种是随机性的非相关磁痕。

轴承零件的磁粉探伤

1、工艺流程:

检查探伤设备各部分动作→各类工具检查→轴承零件已磨削→按照要求设置参数→日常性能校验→零件进行复合磁化→喷磁悬液→观察及判定→退磁。

2、设备型号:

套圈磁粉探伤机选用CJW-9000探伤机,滚子磁粉探伤机选用CJW-1500探伤机。

3、探伤方法和参数要求:

均采用非荧光磁粉复合磁化湿法连续法探伤试验,可同时发现工件表面全方位的缺陷。

根据零件的尺寸大小,选择合适的磁粉探伤参数,避免磁场过低时造成缺陷漏检;磁场过强时易产生过饱和磁化, 形成伪缺陷磁痕。

4、探伤规则:

《铁路客车轮轴组装检修及管理规则》和《铁路货车轮轴组装检修及管理规则》均要求铁路轴承零件应进行100%的磁粉探伤检验。通过磁粉探伤检验,可以检验轴承零件存在的原材料缺陷(如裂纹)、锻造缺陷(如折叠、过烧)、热处理缺陷(如淬火裂纹)及机械加工缺陷(如磨削裂纹)等,也可发现各种非相关磁痕显示。

轴承零件的非相关磁痕形貌

1、带状组织

众所周知,原材料的带状组织形成的磁痕显示为非相关磁痕显示。

铁路客车轴承零件及货车、机车轴承滚子均使用高碳铬轴承钢GCr18Mo和GCr15。此类高合金钢经冶炼钢锭凝固时产生的树枝状偏析,导致钢的化学成分不均匀,在枝晶间隙中形成碳化物;钢锭在轧制过程中,沿压延方向被拉成带状,产生了组织的不均匀性。

碳化物条带组织是一种微观组织形态,当碳化物成条带分布明显时,由于碳化物与基体的磁导率不同,从而在两相界面处形成漏磁场,导致磁粉积聚成为磁痕显示。

大部分情况下,带状碳化物组织虽然会导致磁痕显示,但其带状碳化物的级别并没有超标。

带状碳化物组织所引起的磁痕具有如下特征:轴承套圈出现批量性的端面磁痕属于偶发,比例较小的端面磁痕比较常见。

不同部位表现不同的特征:套圈端面磁痕形貌有长有短,有点状也有线状的;点状磁痕较为密集,线状磁痕有单条、多条及数条,均沿圆周方向分布;套圈外径面、内径面及滚道面大致沿轴向分布,表现为单条、多条及数条;一般表现为局部分布,且数条磁痕同时出现,这种现象比较常见;

磁痕具有重现性,即使重新过磨甚至磨削多遍,无法消除此种磁痕形貌;磁痕显示的方向比较整齐,磁痕轮廓不分明,磁粉吸附与相关磁痕相比较为松散;擦掉磁痕后,肉眼外观未见任何缺陷;

擦去磁痕后在放大镜下观察原磁痕处,未发现有裂纹分布;该磁痕部位截取试样后显微镜下观察,未见裂纹缺陷特征;缺陷处未发现材料夹杂物分布;冷酸洗腐蚀后无脱贫碳和烧伤。

与发纹磁痕的区别:非常细小,均匀而不浓密,但轮廓清晰(注:发纹是沿着圆钢钢材纤维组织方向分布)。

通过解剖大量的磁痕样件,并观察其微观组织证明,磁痕的形成与碳化物聚集有关。

排除各类影响因素,如套圈的磨削烧伤、热处理组织的影响等,进行分析和检验,可以确定此类磁痕并不是裂纹缺陷磁痕。碳化物条带如未超出相关标准的技术要求,则没有必要对此类磁痕过严控制。

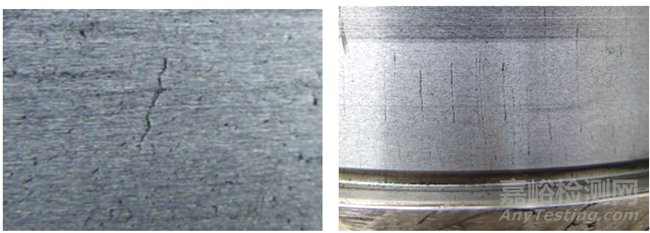

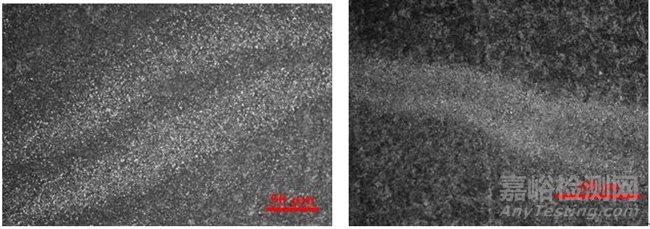

(1)内圈滚道面磁痕形貌:

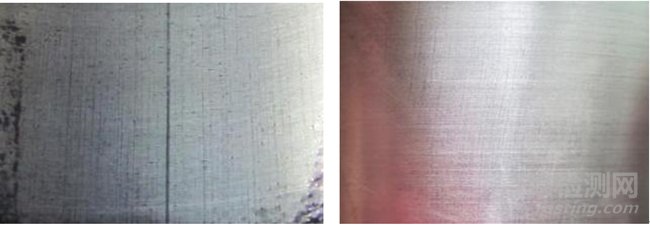

图1(a)、(b)反映了内圈滚道面的不同形态的磁痕显示特征和分布形貌,而图1(c)、(d)分别代表(a)和(b)磁痕处对应的显微组织,可见有带状碳化物分布。

外观检查发现,磁痕位于轴承内圈滚道,呈线状,大致沿轴向分布,长约8mm,形貌见图1(a);磁痕位于轴承内圈滚道、斜坡处,呈现数条,且多沿轴向分布,长短不一,最长的一条约为15mm,磁痕形貌见图1(b)。

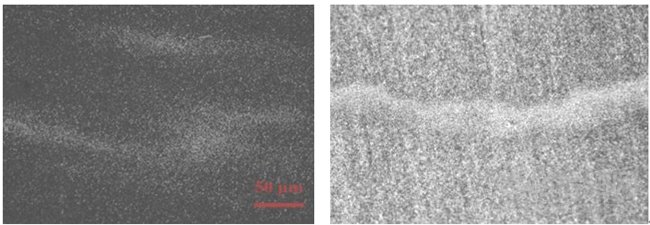

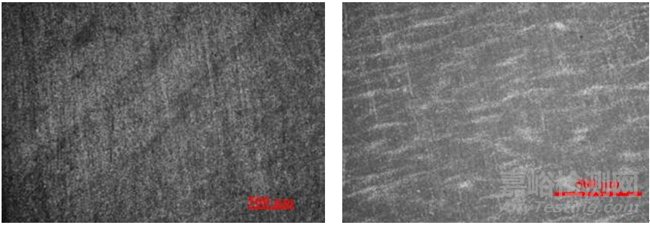

(2)外圈外径面磁痕形貌:

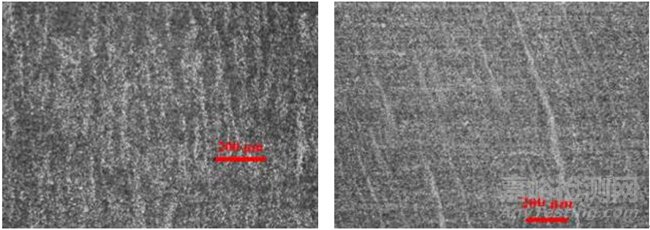

图2(a)、(b)反映了外圈外径面,有多条长短不一的沿轴向不同形态的磁痕显示特征和分布形貌;在显微镜下观察,原磁痕处的显微及截面组织均可见该处有带状碳化物分布,图2(c)反映了图2(a)磁痕组织形貌;图2(d)反映了图2(b)磁痕处对应的截面组织分布形貌。

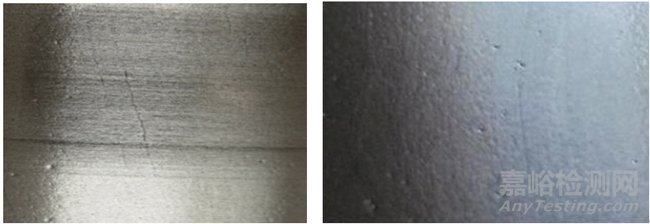

(3)内圈内径面及外圈滚道面轴向磁痕形貌:

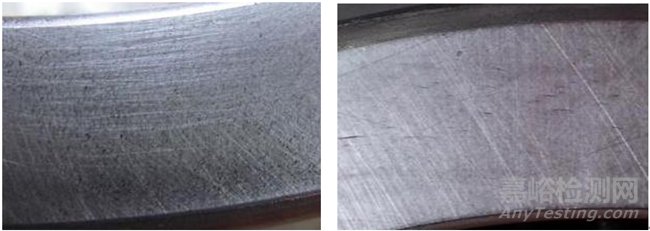

外观检查发现,内圈内径面和外圈滚道沿轴向分布有数条磁痕,分别见图3(a)、(b);其原磁痕处的带状组织形貌分别见图3(c)、(d)。

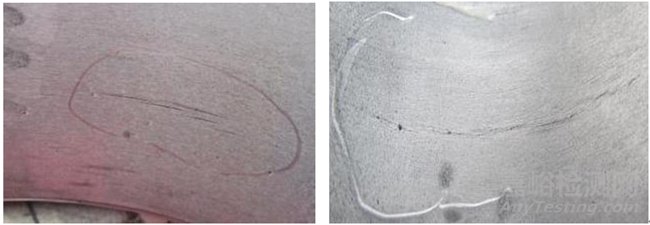

(4)端面磁痕形貌:

套圈端面(打字面或非打字面均有)分布有多种形貌的磁痕。

沿周向分布许多密密麻麻的点状磁痕;有的靠外内径有一侧,占的比例较大,有的集中于端面某个区域;其形貌见图4(a),观察端面磁痕组织和截面组织均有带状组织分布,见图4(e),为截面处的显微组织分布。

多条短线状端面聚集的大面积粗磁痕,且长短不一,见图4(b);图4(f)为其截面处带状碳化物组织分布。

套圈端面磁痕形貌与周向有一定的角度分布,呈现角度型数条磁痕分布,见图4(c);图4(g)为其截面处的显微组织分布。

外观检查发现磁痕呈短线状,长短不一,且大致沿圆周方向密集分布,其形貌见图4(d);反映端面磁痕处的显微组织见图4(h)。

依照TB/T 3010《铁道车辆滚动轴承高碳铬轴承钢订货技术条件》,上述带状组织评级均不超标。

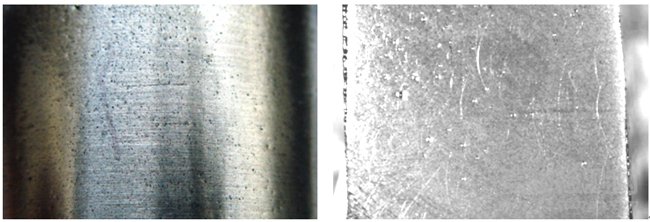

2、机械加工

根据上述引起非相关磁痕的原因可知,套圈外径表面有聚粉现象的直接原因是:套圈被磁化时,外径表面有磕碰的区域因为产生塑性变形和冷作硬化,形成局部漏磁场,磁粉粒子被漏磁场吸附而聚集形成磁痕,当表面磕碰伤、划伤被继续磨削加工消除后,虽肉眼观察不到明显的磕碰痕迹,但因其表面残余内应力未完全消失,该部位仍会形成微弱的漏磁场而吸附磁粉,这类磁痕属于非相关磁痕。尤其是在产生塑性变形的冷作硬化部位,造成漏磁场增强,吸附磁粉明显,因此,纵向磁化电流过大造成外径面周向磁痕加剧。

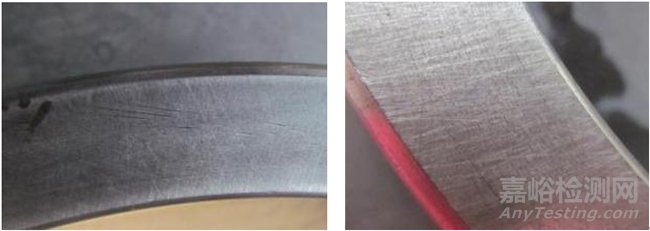

铁路轴承零件外表面发生磕碰伤,产生塑性变形和冷却硬化,其磁痕形貌见图5。分析方法是首先观察磁痕形貌,然后横向切取原磁痕处制成金相试样后观察,缺陷处未发现材料夹杂物分布。冷酸腐蚀后观察,缺陷处未发现脱贫碳及磨削烧伤。如图5(a)所示,轴承滚子外径面有三条磁痕,沿圆周方向分布,相互平行,长度约为3~6mm,该磁痕为机械伤所致。车辆段进行探伤时发现的,轴承内圈滚道有磁痕,如图5(b),呈线状,大致沿圆周方向分布,磁痕较分散,聚集程度不高,长约7mm,擦去磁痕后在放大镜下观察原磁痕处,未发现有裂纹分布。依据上述分析,该缺陷为非相关磁痕。

还有一种是机械划伤所致的内径面周向分布磁痕,呈现线状分布,长度为2~6mm,见图5(c);图5(d)中的划伤沿轴向分布。该类磁痕的形貌大小长短不一,形态各异,严重者有局部塑性变形,也有的时轻微划伤。

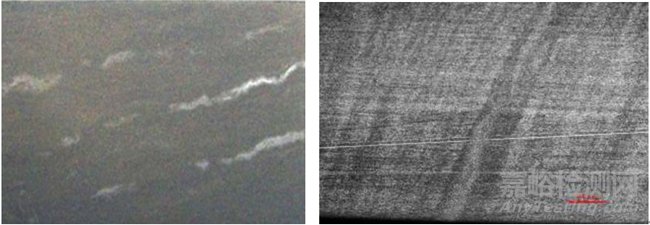

3、流线磁痕

流线磁痕从磁痕分布的面积来看:有数条短线磁痕沿圆周方向分布,对此类磁痕形貌观察,可以看到磁痕面积宽度方向从外圈滚道距离端面1/4高度到1/2高度分布;流线磁痕总长度分布占套圈周长的1/4~2/3,有的甚至整圈均稀疏分布,见图6(a),(b);观察单个磁痕呈线状,沿圆周方向分布,长度为1~6mm,且在整个滚道周向均有数条线状磁痕分布。流线磁痕分布在工件滚道面,分布面积广泛,且均沿滚道周向分布。对其磁痕进行解剖和显示断面流线,可知此类磁痕与流线有关。外观滚子外径面呈现不是十分清晰可见的虚磁痕,沿滚道材料轧制方向分布有数条,抛光腐蚀后观察无任何组织缺陷,无裂纹,这种磁痕形貌罕见,其形貌见图6(c)。

建议

(1)因原材料带状组织引起的轴承零件的非相关磁痕,产生几率较高;虽然磁痕处的带状组织有时不超标,但会导致此类组织会出现磁痕。由于碳化物条带未超出相关标准的技术要求,因此没有必要对此类磁痕过严控制。

(2)国内钢厂生产的电渣重熔钢,应采取措施提高原材料带状碳化物的均匀性,减少此类非相关磁痕的产生,最大限度的满足铁路安全生产所要求的材料纯净度;同时轴承制造厂家应对进厂原材料实施塔形试样检验,避免因带状组织引起的批量非相关磁痕的发生。

(3)轴承在加工、检测、搬运、组装等环节应避免磕碰伤,减少由于零件表面冷作硬化而导致的非相关磁痕。

节选自《无损检测》2015年11期

本文作者:仵永刚,洛阳LYC轴承有限公司工程师,主要从事轴承零件的失效分析工作。

张玲,洛阳LYC轴承有限公司高级工程师,主要研究方向为轴承零件非相关磁痕的研究。

来源:AnyTesting