您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-03-23 20:00

剃齿刀是直齿和斜齿渐开线圆柱齿轮的一种精加工刀具。剃齿时,剃齿刀的切削刃沿工件齿面剃下一层薄金属,可以有效的提高被剃齿轮的精度和齿面质量;并且加工效率高,刀具寿命长,大批量生产中等精度圆柱齿轮时应用最广泛的一种加工刀具。我们厂作为东风汽车集团公司下属的一家专业刀量具制造企业,长期为客户生产各种规格的刀具。然而客户抱怨反映我厂生产的一批材料为W6(W6Mo5Cr4V2)的剃齿刀使用寿命低下,容易崩刃。为了找到问题的根源以改进我厂刀具的质量,我厂找客户要回了不耐用的崩刃失效剃齿刀进行切样后做表面硬度、刃齿显微硬度和金相组织的检验分析。

1.剃齿刀试件的选取及外观检验

从客户处要回的失效剃齿刀中随机抽取了4件,检测情况如表1~表4所示。

表1 失效刀具崩刃情况对比

|

剃齿刀编号 |

生产批号 |

锐角侧崩刃程度 |

钝角侧崩刃程度 |

|

1# |

2010.1 |

6齿崩刃 |

3齿崩刃 |

|

2# |

2009.9 |

3齿崩刃 |

0齿崩刃 |

|

3# |

2010.1 |

6齿崩刃 |

1齿崩刃 |

|

4# |

2010.1 |

6齿崩刃 |

4齿崩刃 |

表2 剃齿刀试件化学成分分析

|

剃齿刀编号 |

C |

W |

Mo |

Cr |

V |

|

1# |

0.836 |

6.03 |

4.81 |

4.11 |

1.88 |

|

2# |

0.840 |

5.70 |

4.84 |

4.16 |

1.92 |

|

3# |

0.765 |

8.80 |

3.08 |

4.20 |

1.51 |

|

4# |

0.834 |

5.86 |

4.88 |

4.12 |

1.94 |

表3 剃齿刀试件硬度检测表(用HR-150A型洛氏硬度计检测)

|

剃齿刀编号 |

心部硬度 |

中部硬度 |

刃齿硬度 |

硬度散差△HRC |

|

1# |

64.13 |

64.41 |

63.52 |

△0.89 |

|

2# |

64.41 |

64.19 |

65.00 |

△0.81 |

|

3# |

64.48 |

64.17 |

65.11 |

△0.94 |

|

4# |

64.01 |

64.00 |

63.03 |

△0.97 |

表4 剃齿刀试件显微硬度检测表(用恒一F-700型维氏显微硬度计检测)

|

剃齿刀 编号 |

刃尖硬度 (HV1) |

相对应的HRC 换算值 |

心部硬度 (HV1) |

相对应的HR C换算值 |

硬度散差 △HRC |

|

1# |

859.5 |

66.3 |

818.4 |

64.9 |

△1.4 |

|

2# |

845.3 |

65.8 |

807.6 |

64.2 |

△1.6 |

|

3# |

859.3. |

66.3 |

816.6 |

64.8 |

△1.5 |

|

4# |

845.1 |

65.8 |

817.6 |

64.8 |

△1.0 |

2.剃齿刀试件金相组织检测

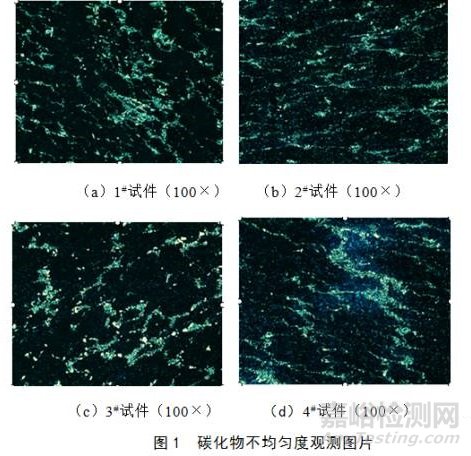

检测情况如图1和图2所示。检测情况汇总如表5所示。

表5 检测情况汇总

|

剃齿刀编号 |

晶粒度级别 |

过热程度级别 |

回火程度级别 |

碳化物堆积程度级别 |

碳化物不均匀度级别 |

大颗粒状碳化物尺寸/μm |

鱼骨状碳化物 |

|

1# |

10 |

1 |

2 |

2 |

4 |

8 |

无 |

|

2# |

10 |

1 |

1 |

2.5 |

4 |

6 |

无 |

|

3# |

10.5 |

1 |

1 |

2 |

5 |

8~12 |

有 |

|

4# |

10 |

1 |

2 |

3 |

4.5 |

8 |

局部有 |

3.碳化物堆积与偏析情况分析及应对措施

高速钢的铸态组织往往由鱼骨状Ld,中心黑色的δ共析以及白亮的M+г,组成。高速钢铸态组织中的碳化物分布是极不均匀的。特别是存在着鱼骨状的莱氏体,是影响高速钢工艺性能和使用性能的关键因素。高速钢中的共晶碳化物(即一次碳化物)和部分从奥氏体中析出的碳化物(即二次碳化物)即使加热到很高的温度也不会发生溶解。只能靠轧制和锻造来改变其形状和分布。而这种碳化物的形状,尺寸和分布情况,对高速钢刀具的性能和使用寿命有很大影响。当碳化物呈现大颗粒或者大堆积状态时,刀具容易出现崩刃和折断。在相同的加热条件下,碳化物集中的地方合金元素聚集,造成局部熔点降低。容易出现局部位置过热或者过烧,同时碳化物和合金元素聚集的地方由于过冷奥氏体稳定。降低了局部位置的Ms点,使得在同一刀具的不同局部的组织转变出现了有先有后的顺序,增大了组织应力使得开裂倾向增大。必须通过轧制和锻造将粗大的聚集态共晶碳化物打碎使其均匀分布,才能改善其性能。

我厂从供应商处购买进厂的是棒料,高速钢钢锭通过轧制成为钢材时由于变形程度的不同碳化物的破碎程度和分布情况也不相同,碳化物尺寸越大其偏析程度也越高。因此对于尺寸比较大的要求碳化物均匀性比较高的刀具,仅仅通过热轧是不能满足要求的。则对于高速钢的改锻势在必行。必须多次反复镦粗拔长才可以使碳化物破碎成均匀细小的孤立颗粒。

锻造的设备吨位偏小时,锻打力量不能够传递到中心,致使中心部位的碳化物不能被击碎,偏析程度不能够得到改善。而当锻造设备吨位过大,锻打力度偏大时候又容易出现锻造裂纹。在锻造比小于16时,随着锻造比的增大其碳化物偏析的级别迅速下降,一般取10左右为最好。适用于制造简单薄饼形状刀具的改锻方法为单向镦粗法,可在钢材的碳化物偏析级别和锻件要求的碳化物偏析级别接近时采用,毛坯长径比一般小于3。单向反复镦拔不会使材料中心的金属流到外层来。可保证表层金属碳化物分布比较细小均匀,适用于锻打这种切削刃齿在圆周表面的刀具。

4.盐浴脱氧质量分析及措施

根据表3可以看出1#试样和4#试样的刃齿表层硬度低于切削齿中部硬度和心部硬度,有表层脱碳的可能性存在。根据表4的硬度检测情况看刃齿从最表层到内层显微硬度明显不均匀,这和高速钢冶炼过程中的材质偏析和碳化物偏析以及堆积程度有关;图1和图2的金相检测结果也验证了该点。表4的检测结果中1#试样和4#试样的刃齿表层硬度没有低于切削齿心部硬度,与表3的结果不能很好吻合,这可能和维氏硬度到洛氏硬度的换算值与直接用洛氏硬度计的测量值之间存在误差有关。为了验证在盐浴热处理中是否发生了脱碳现象以及评价脱碳的程度如何,进行以下脱碳试验分析。

试验过程中和正常生产中的情况完全一致,高温盐浴成分为100%的Bacl2,脱氧剂为按照2:1比例配置好的TiO2和SiO2的粉末状混合物。脱碳试片选用0.08mm厚的材质为高碳钢T10的剃须刀片作为试样。试验方法;加热温度1220~1230℃,剃须刀片加热时间是8min,然后迅速淬入水中,试其折断情况,折断时很脆弱的为一级,折断时有弹性的为二级,弯曲180°才折断的为三级,折不断的为四级,当试验级别处于三、四级时盐浴就应当补充脱氧,直至达到二级或二级以上,方可投入生产。图片3中所展示的金相照片为三片刀片在不同的脱氧时间以后分别做检测再迭合在一起所拍摄。

左侧刀片为脱氧后2h结果,脱碳层0.02 mm,有沿晶界向内延伸趋势;中部刀片为脱氧后3.5h结果,脱碳层 0.05mm;右侧刀片为脱氧后0.5h结果,脱碳层0.015mm。

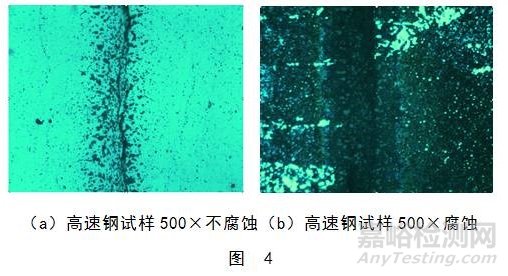

为验证高碳钢刀片脱碳试验结果,再用¢12mm×25mm的高速钢试样在脱氧后不同时间于1220℃下加热8min,做脱碳情况比较。图4为脱碳情况比较照片。

左边试样为脱氧后3.5h结果,脱碳层0.04mm,右边试样为脱氧后0.5h结果,脱碳层0.02mm;高碳钢刀片脱碳试验结果和高速钢试样的盐浴脱氧后脱碳试验结果基本相符合。

按照我厂盐浴炉操作要求规定高温盐浴炉每个班次正常工作3h就应当脱氧一次,在现场工艺纪律检查中认为操作工也确实按照工艺规定在限定时间内进行了脱氧维护。因此,首先我厂技术部与采购部和高温盐浴用盐及脱氧剂供应商联系商讨是否在盐浴成分和脱氧剂成分上做进一步调整,因为频繁的加入脱氧剂会增加操作工的劳动强度并造成盐浴炉停炉之前的捞渣困难。其次在工艺上进行规定,对于急需整改的剃齿刀具尽可能在进行脱氧操作后先期入盐浴处理。

5.结论

拿回来四件产品有一件为W9材料,说明存在有混料现象。碳化物不均匀度超标,要求3级,实际4~5级甚至更高。碳化物堆积严重。刃尖硬度平均比心部硬度高1~1.5HRC,导致刃尖硬度为上限。表面有脱碳层,盐浴炉刚脱完氧半小时就有0.01~0.02mm的脱碳层。

6.对应措施

根据崩刃剃齿刀刃尖比端面高1~1.5HRC的试验结果和脱碳试验的结果,做出以下改善:降低端面硬度:端面硬度控制在62~64HRC,从而控制剃齿刀刃尖硬度在要求范围以内;降低剃齿刀表面脱碳程度,保证剃齿刀在每个班次脱氧后30min内进炉,降低表面脱碳,提高剃齿刀热处理质量;鉴于剃齿刀金相检验发现碳化物堆积级别超标的情况,一方面和高速钢供应商交涉要求降低原材料碳化物堆积程度,保证碳化物均匀度;一方面根据我厂自由锻的设备的具体情况,对于我厂各种型号的剃齿刀其下料后锻打时锻造比控制在5~8范围内为宜;鉴于剃齿刀毛坯混料严重的现状,重新提料生产剃齿刀以供客户使用。在提料过程当中,毛坯检验确认合格后应当做好标识,避免加工过程中与在制品混料,冷热工艺员全程跟踪加工过程,确保产品质量。

文/杨锴,东风汽车有限公司刃量具厂

来源:AnyTesting