您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2018-11-28 17:10

2017年,辽宁某电厂在检修期间发现,中压调速汽门预启阀阀碟开裂失效。

中压缸进汽阀设计为两台联合汽门,联合汽门由中压调速汽门和中压主汽门合并在一个阀壳内,虽然它们利用一个共同的阀壳,但这两个汽门的功能是不同的,各自有独立的操作控制装置。中压调速汽门设计独立的阀碟组件,主阀碟内部设有预启阀,在阀门开启时降低主阀碟前后压差,减小阀门开启力。

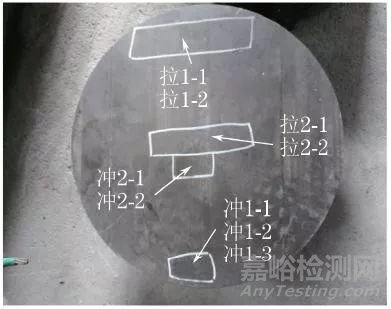

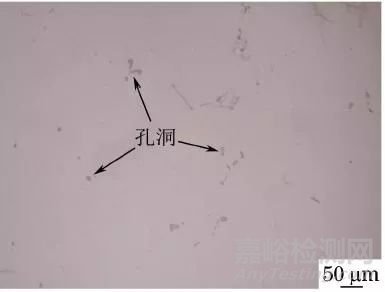

图1 失效预启阀宏观形貌

对中压调速汽门进行解体检查,发现阀杆轻微积存氧化皮,衬套完好无断裂,拆除阀盖后吊出预启阀,可见预启阀止转销截面存在明显裂纹,如图1所示,已不能满足正常使用要求。

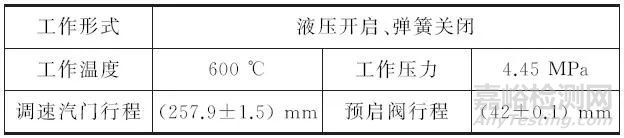

表1 中压调速汽门基本参数

失效中压调速汽门基本参数见表1;开裂阀碟材料是汽轮机用GH901高温合金,阀碟直径是290mm;销子材料是2Cr12NiMo1W1V钢,直径是85mm。

为查明该预启阀阀碟开裂失效原因,笔者对其进行了检验和分析,并提出了改进措施。

理化检验

01、宏观分析

由图1可见,止转销和阀碟结合比较紧密,从裂纹未贯穿一侧沿横截面方向机加工切开,打开裂纹贯穿一侧断口,发现断口和止转销接触面存在脱落的氧化皮。

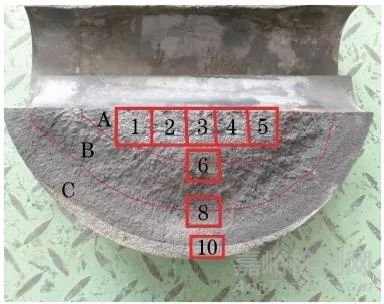

图2 阀碟断口宏观形貌

由图2可见:断口表面颜色呈灰黑色,两断裂面啮合性好,无明显塑性变形;断面明显可分为3个区域,即A区纤维区,B区放射区,C区剪切唇区;其中B区有明显的放射状条纹,属于典型的脆性断口,放射状条纹发射的反方向指向裂纹源,即A区。

02、化学成分分析

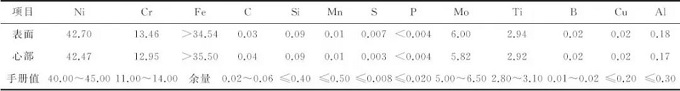

分别从阀碟近表面和中心部位取样进行化学成分分析,结果见表2。

表2 阀碟化学成分分析结果(质量分数)

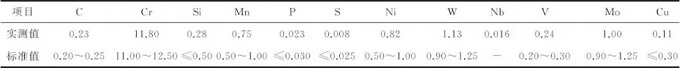

对止转销取样进行化学成分分析,结果见表3。

表3 止转销化学成分分析结果(质量分数)

根据资料,阀碟材料为GH901高温合金,参照《中国航空材料手册》(第2版)第2卷对GH901材料成分的要求,阀碟表面和心部的化学成分均符合该手册技术要求。止转销化学成分分析结果满足GB/T 8732-2004 «汽轮机叶片用钢»对2Cr12NiMo1W1V钢成分的技术要求。

03、力学性能试验

分别从阀碟和阀杆处取拉伸、冲击试样进行力学性能检测,取样位置见图3和图4,试验结果见表4和表5。

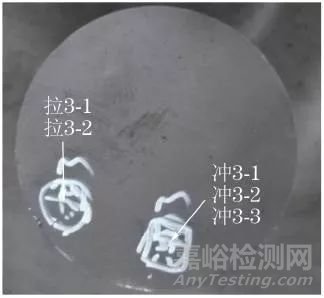

图3 阀碟拉伸和冲击试验取样位置

图4 阀杆拉伸和冲击试验取样位置

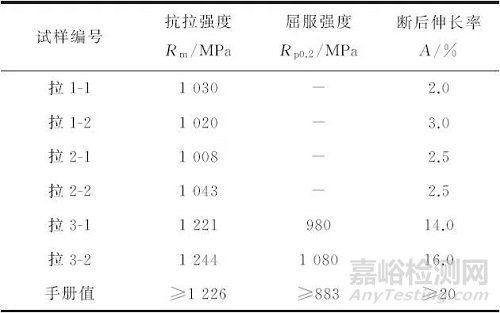

表4 拉伸试验结果

由表4拉伸试验结果可见:阀碟近表面及中心位置材料断后伸长率很低,材料断裂时无明显塑性变形;阀杆的抗拉强度和断后伸长率均高于阀碟的,但仍不符合《中国航空材料手册》对GH901高温合金材料的技术要求。

表5 冲击试验结果

由表5冲击试验结果可见:阀碟近表面、中心位置及阀杆的冲击吸收能量都很低,均不符合《中国航空材料手册》对GH901高温合金材料的技术要求。

04、金相分析

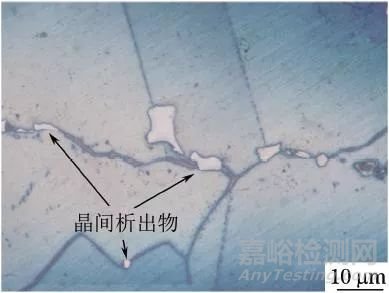

对阀碟断口面取样进行金相分析,金相取样位置为图2中2号试样的纵截面和3号试样的横截面,草酸水溶液电解侵蚀,金相分析结果见图5和图6。

图5 2号试样纵截面显微组织形貌

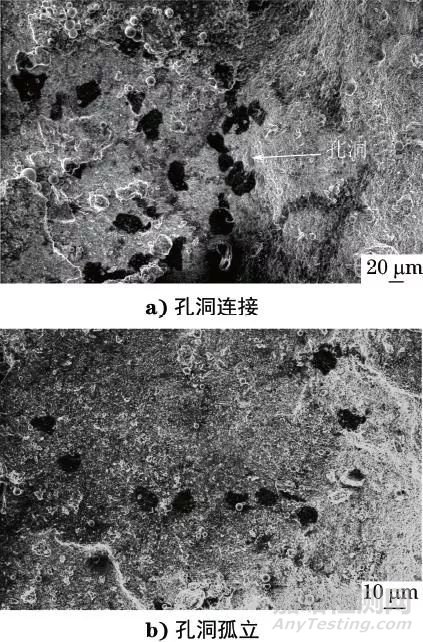

图6 3号试样横截面抛光态形貌

由图5和图6可见:阀碟材料的显微组织主要为奥氏体和晶间碳化物;对2号试样的晶粒尺寸进行测量,晶粒度等级为2级;对3号试样抛光态形貌进行观察,发现有大量的孔洞。

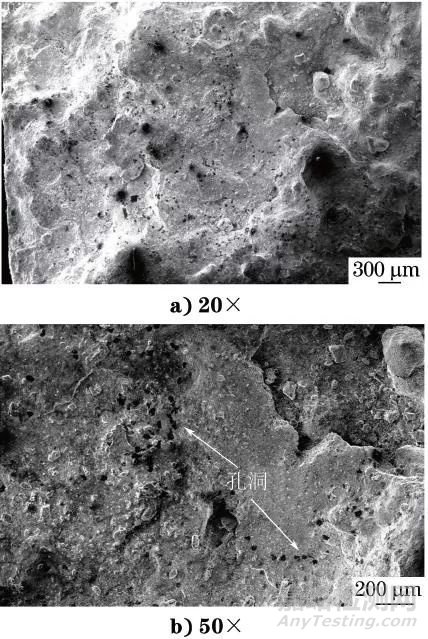

05、扫描电镜分析

扫描电镜(SEM)取样位置为图2中的A区,扫描电镜分析结果见图7和图8。

图7 A区断口SEM形貌

图8 A区断口上孔洞SEM形貌

阀碟A区断口上存在大量孔洞,见图7。部分孔洞已经连接成线,见图8a);部分孔洞以孤立的点存在,见图8b),孔洞直径在20~100μm。断口上没有观察到明显的疲劳断裂特征。

综合分析

阀碟开裂面与阀碟轴向基本垂直。断口表面无明显塑性变形,存在放射状条纹,条纹指向表明裂纹起源于阀碟与止转销接触面。

阀碟近表面及中心位置化学成分符合《中国航空材料手册》对GH901高温合金材料的技术要求,止转销化学成分亦满足GB/T 8732-2004对2Cr12NiMo1W1V钢成分的技术要求。

阀碟材料力学性能差,抗拉强度、断后伸长率以及冲击吸收能量均不符合《中国航空材料手册》对GH901高温合金材料的技术要求。表明阀碟材料塑性和冲击韧性差,缺口敏感性大,易发生脆性开裂。

对阀碟材料进行金相分析,观察到碳化物有在晶界处大量聚集现象且材料内部存在较多孔洞等缺陷,此为材料变脆的主要原因。

由扫描电镜观察结果可知,阀碟断口表面存在很多孔洞等微观缺陷,孔洞直径在20~100μm,有些孔洞已连接发展成微裂纹,有些孔洞还未连接。

(1)阀碟开裂失效是由于阀碟与止转销接触面的断裂韧度过低,以及阀碟与止转销接触面承受的胀紧力相互作用,从而导致阀碟发生脆性开裂。

(2)裂纹起源于阀碟与止转销接触的内表面中心处,材料内部的密集孔洞连接形成最初的微裂纹,晶界析出的碳化物使得材料整体抗裂纹扩展能力变差,裂纹随后发生快速扩展并彼此连接成大裂纹,最终导致阀碟开裂。

(3)材料内部孔洞可能是材料在铸造阶段产生的,锻造过程中由于锻造压缩比不足而没有被消除;也可能是材料在高的胀紧力作用下而产生的蠕变孔洞。

(4)建议在生产时,优化阀碟锻造工艺,控制锻造压缩比在合理的范围之内;在使用时,阀碟和止转销应选择同种材料来防止接触面处产生胀紧力。

来源:理化检验物理分册