某汽车零件加厂使用我公司原材料SCM435制造螺栓,其制造标准为GB/T5782—2016,力学性能强度级别要求为12.9级。加工工艺主要为:对原材料进行酸洗→加工成螺栓→镀锌→装机载重试验。在载重试验过程中螺栓出现断裂。试验了4根螺栓,其中两根出现了断裂。为了查明螺栓断裂原因,防止造成严重后果,笔者对其进行了失效分析。

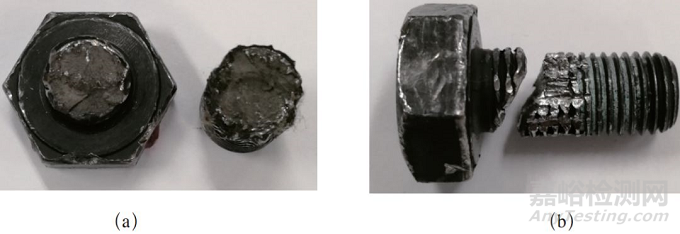

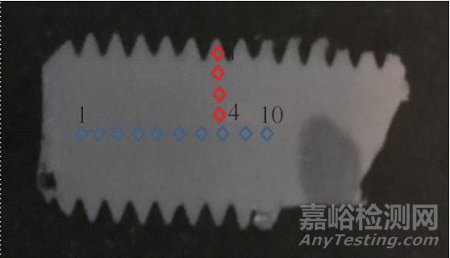

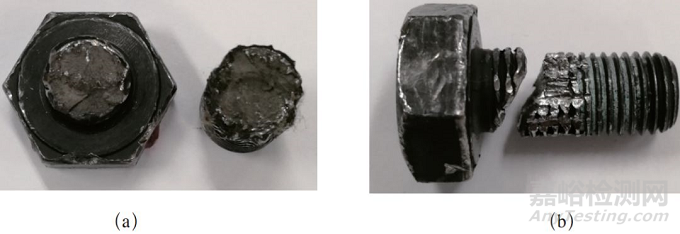

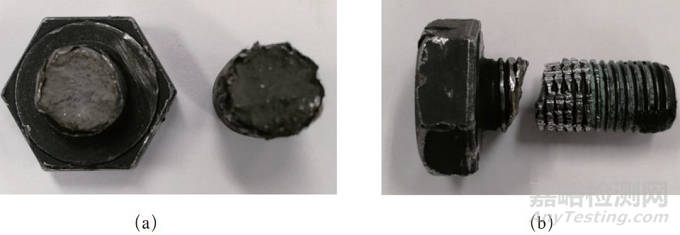

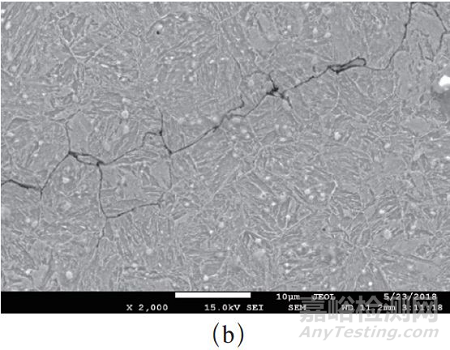

对断裂的两根螺栓断口进行宏观观察发现,裂纹都是在距离根部第四个或第五个螺牙处起源,向另一面扩展,断口齐平,与螺栓轴向呈45°角,无塑性变形。属于脆性断裂。图1、图2所示为断裂螺栓的宏观形貌。

图1 1#断裂螺栓的宏观形貌

图2 2#断裂螺栓的宏观形貌

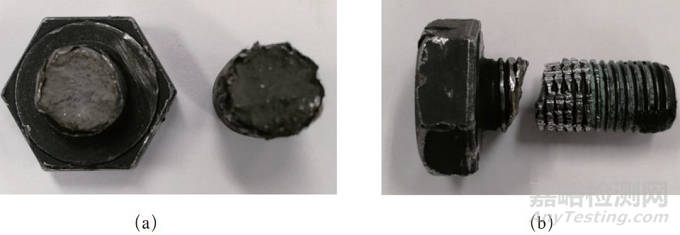

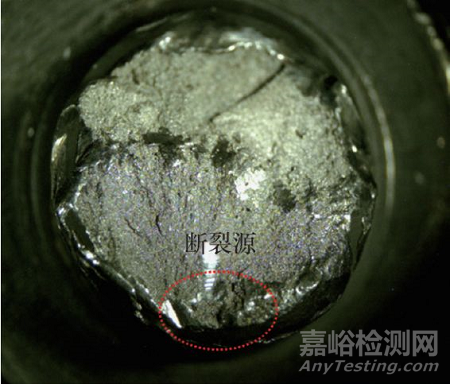

在Olympuss261体视显微镜下对断口进一步观察,断面干净、色泽呈亮灰色、结构粗糙,可观察到断裂的起源位于螺栓的近表面应力集中处,裂纹快速扩展区及剪切唇都明显可见,具有脆性断裂的典型特征。图3所示为螺栓断口体视显微形貌。

(a)断裂1

(b)断裂2

图3 螺栓断口体视显微形貌

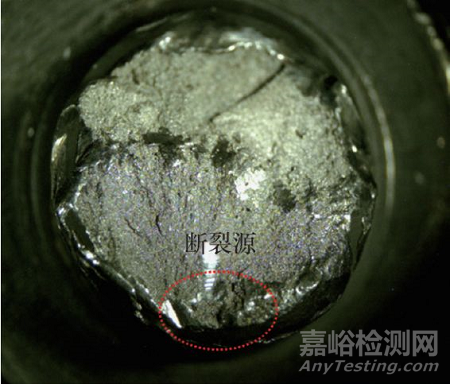

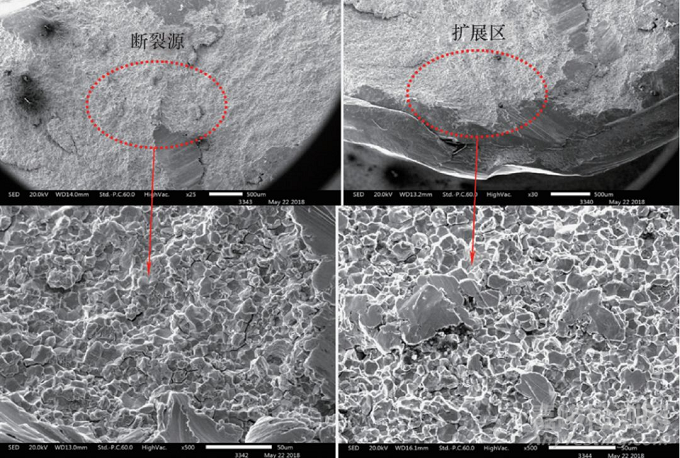

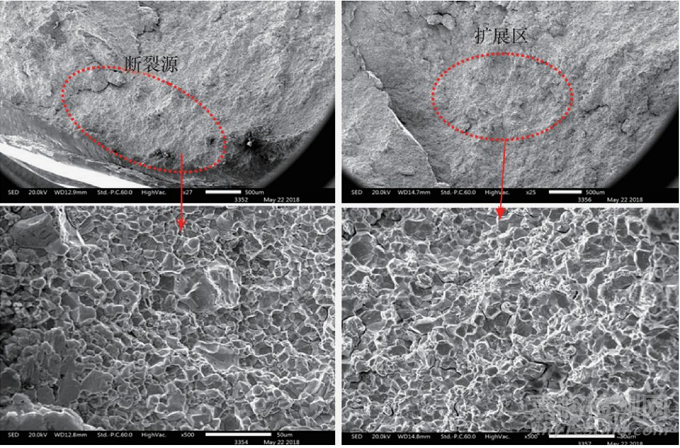

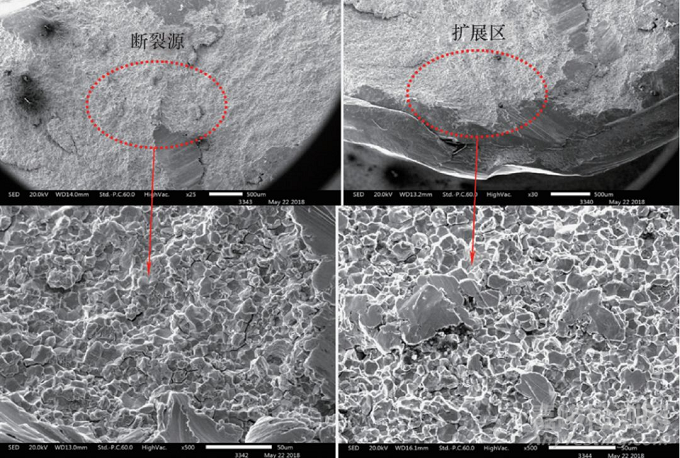

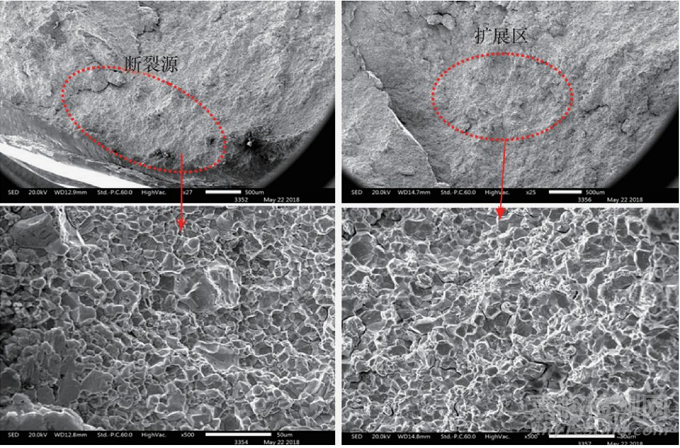

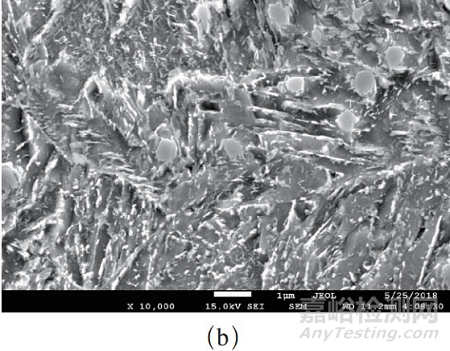

用JSM-IT300扫描电镜对断口进行观察分析,断1#与断2#裂纹源位置相同,但裂纹源处并未发现有非金属夹杂等其他缺陷,整个断口都呈沿晶断裂,属脆性断裂。图4、图5所示为断口扫描电镜形貌。

图4 1#断口扫描电镜形貌

图5 2#断口扫描电镜形貌

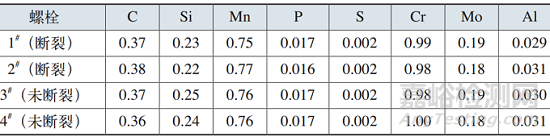

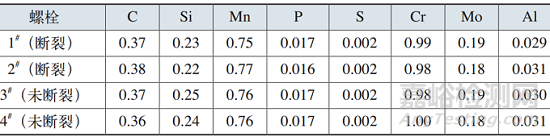

用ARL4460直读光谱仪对4根螺栓进行化学成分分析,螺栓化学成分如表1所示。结果表明,2根失效螺栓化学成分与2根未失效螺栓化学成分基本一致,且都符合标准规定。

表1 螺栓化学成分(质量分数) (%)

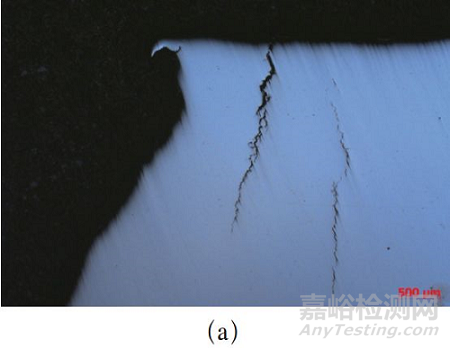

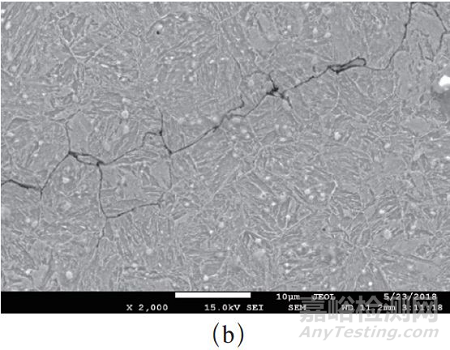

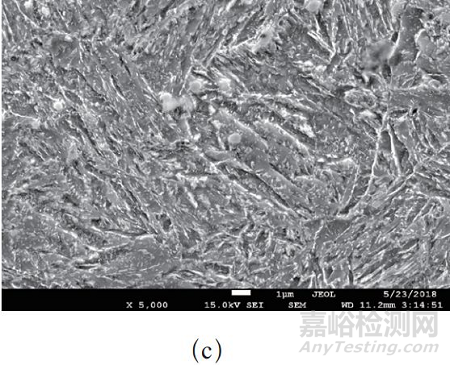

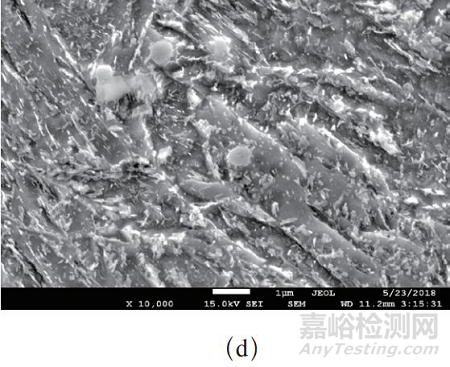

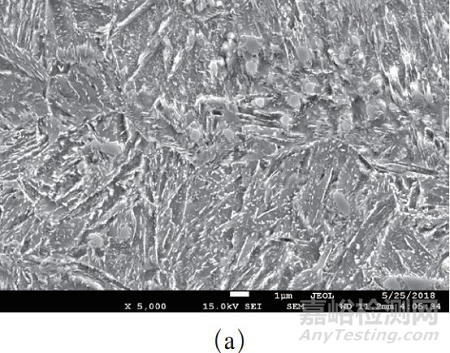

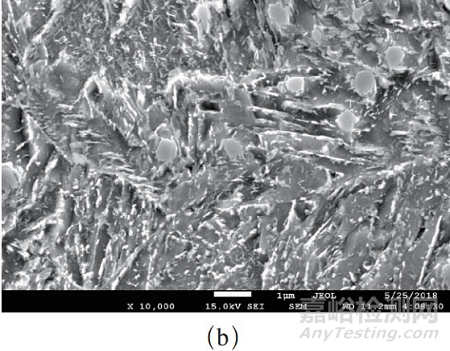

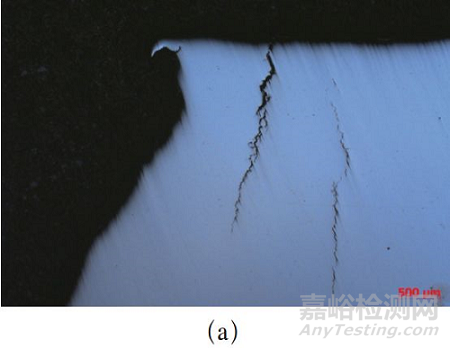

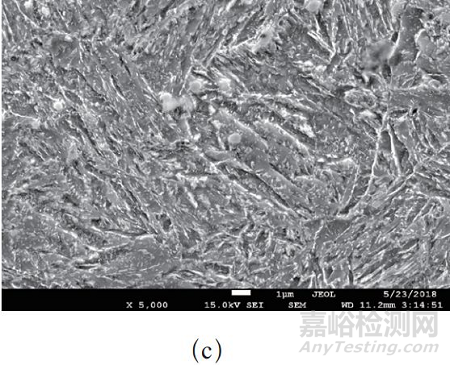

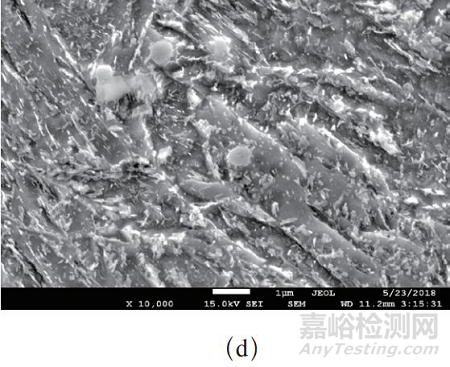

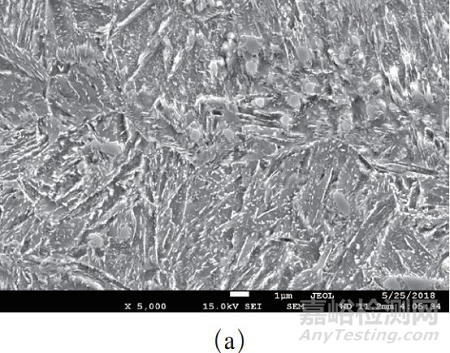

将1#断裂螺栓和4#未断螺栓切据后加工成金相试样,用4%硝酸酒精腐蚀,在金相显微镜和扫描电镜下观察,1#试样在裂纹源处发现有微小次生裂纹,呈沿晶断裂特征。1#和4#螺栓都呈现回火马氏体组织,马氏体位向特征明显,马氏体板条界和板条内部析出大量细小的碳化物颗粒。组织中也存在一定数量的大颗粒碳化物,该碳化物尺寸在1μm左右,为奥氏体化时未溶碳化物,如图6、图7所示。

图6 1#螺栓次生裂纹形貌和扫描电镜组织形貌

图7 4#螺栓扫描组织形貌

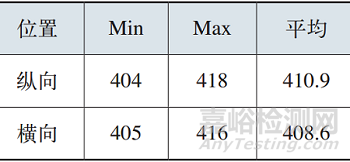

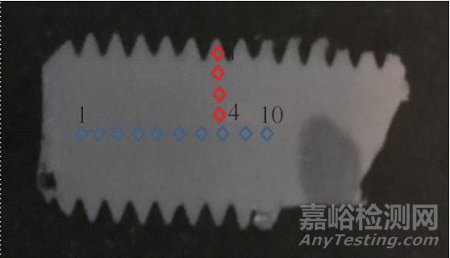

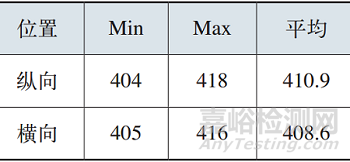

将1#断裂螺栓沿中心纵向剖开(见图8),在维氏硬度试验机上进行硬度检测,结果(见表2)未见异常,符合标准要求。

图8 1#螺栓硬度检测部位

表2 1#螺栓硬度检测结果(HV)

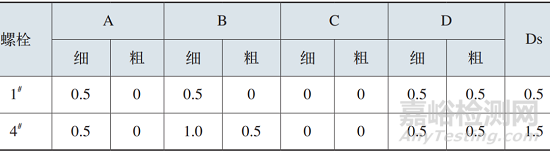

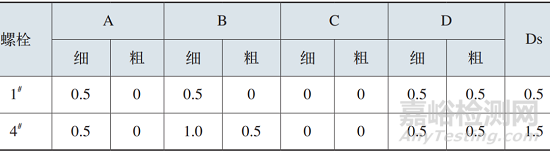

按GB/T10561—2005规定A法对1#、4#螺栓进行非金属夹杂物评级。从夹杂物评级中未发现明显差异(见表3)。

表3 非金属夹杂物评 (级)

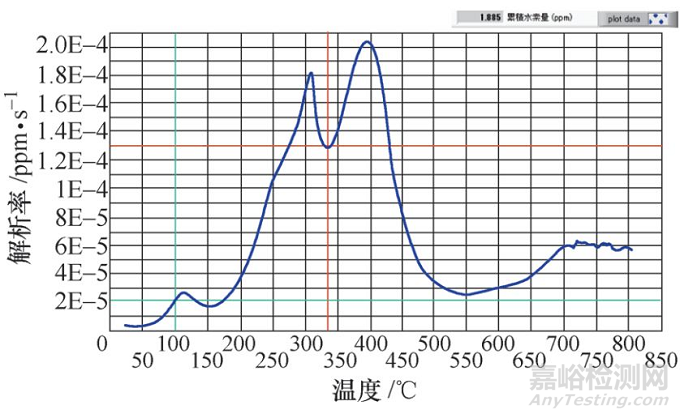

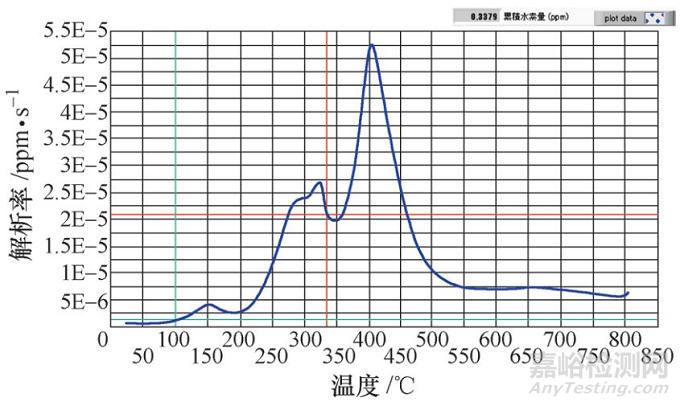

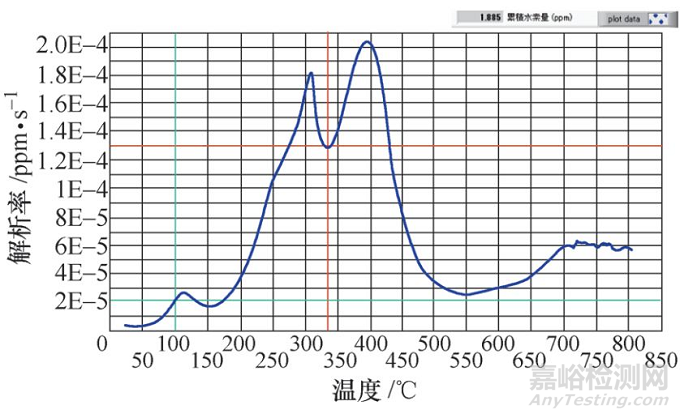

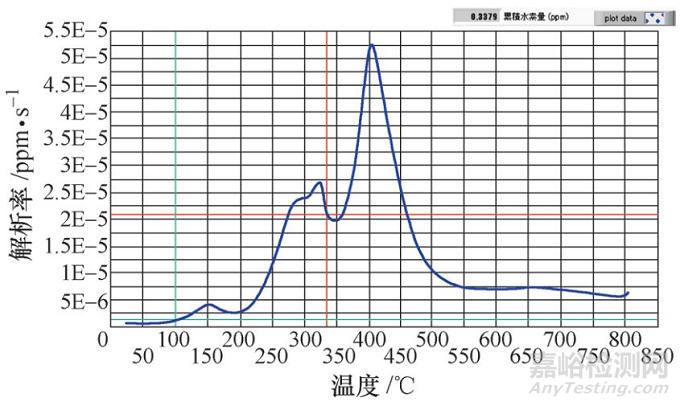

在1#断裂螺栓和4#未断螺栓上取一小段,加工成氢分析试样。用HTDS氢分析仪测量氢析出曲线图及含量。结果表明:1#断裂螺栓氢含量达1.885ppm(1ppm=10-6,下同),而4#未断裂螺栓氢含量为0.3379ppm。氢析出曲线(见图9、图10)都呈现出两峰,峰值温度都是300~400℃。1#螺栓第一峰值明显高于4#螺栓第一峰值。

图9 1#断裂螺栓氢析出曲线

图10 4#未断螺栓氢析出曲线

(1)化学成分、非金属夹杂物评级、维氏显微硬度均符合标准要求,可以排除不是导致螺栓断裂的原因。

(2)宏观观察断口,断口与螺栓的轴向呈45°角,说明螺栓在断裂时受到轴向力和周向力的共同作用;断口平整无塑性变形,特征明显,属于脆性断裂。

(3)进一步显微观察分析:用扫描电镜观察,整个断面都是呈冰糖状,伴随着细小二次裂纹,沿晶断裂形貌,符合脆性断裂特征。在金相显微下观察,断裂源处裂纹形貌呈锯齿状,类似“鸡爪”,主裂纹旁伴有次生小裂纹,裂纹尖细,沿晶界扩展;均符合脆性断裂特征。

(4)氢分析结果表明:1#断裂螺栓中氢含量为1.885ppm,4#未断螺栓氢含量为0.3379ppm。断裂螺栓氢含量远高于未断螺栓氢含量。且升温脱氢曲线表明峰值都在300~400℃,易在材料中扩散、聚集氢。1#断裂螺栓第一峰值明显高于4#未断螺栓第一峰值,说明1#螺栓易造成氢脆。据此,可以初步判断螺栓断裂为氢含量过大造成的氢脆断裂。

(5)在扫描电镜下放大到5000倍,10000倍,可以清晰地看到,1#和4#螺栓都是回火马氏体组织,马氏体位向特征明显,大量文献已经证实回火马氏体属氢脆敏感组织。在马氏体板条界和板条内部析出大量细小的碳化物颗粒,具备氢聚集条件。据以上分析,再次证明螺栓断裂是氢含量过高造成的,属氢脆断裂。

(1)通过以上检测结果和分析,结合螺栓加工工艺,得出螺栓断裂为氢含量过高造成的氢脆断裂。这可能是由于螺栓在加工过程中,原材料的酸洗、加工后的镀锌增氢造成。

(2)在电镀或酸洗过程中钢表面被吸附的氢原子过饱和,使氢渗入钢中。建议酸洗时缩短酸洗时间以免造成过酸洗,并且在酸洗的过程中应加入缓蚀剂。在镀锌前进行去应力和镀锌后去氢处理。

参考文献:略。