您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-04-15 15:40

高压电器产品运行的可靠性对电网的供电稳定性至关重要,其零部件的氢脆断裂现象具有无征兆性、延时破坏性、无预判性等特点,对工程产品的危害极大。

关于氢脆机制的研究较多,包括氢致弱键理论、吸附诱导位错发射机制、氢化物理论、氢增强局部塑性理论和氢压理论等。目前,广泛认为氢脆是应力、应变和氢扩散浓度共同作用的结果,在原材料的加工冶炼过程和零件的制造过程( 如电镀、磷化、发黑、焊接等) 中,氢原子进入材料内部,在内部残

余应力和外部施加应力的作用下,氢原子向组织中的微孔、位错或相界处扩散富集,当材料中的氢达到一定含量时,内部裂纹会迅速扩展,最终导致材料发生氢脆断裂。

进入金属材料中的氢分为可逆氢和不可逆氢。可逆氢是指进入金属中的氢原子富集在晶格缺陷处(如空位、位错、相界、夹杂等)。氢原子的半径和体积小、质量轻,可通过加热升温的方式去除,以达到消除氢脆的目的。常见的表面处理中,如电镀、酸洗过程中进入金属的氢原子就属于该种类型。不可逆氢是指进入金属中的氢原子在夹杂物界面复合形成氢分子,或与钢中的碳元素发生甲烷化反应,生成新的化合物,这些氢会重新聚集鼓泡,氢鼓泡为不可逆,无法通过加热的方式去除。关于消除氢脆现象的研究较多,但多数集中在去氢工艺,对去氢后的效果,如氢含量变化等的研究较少。

研究人员对金属材料进行发黑和磷化表面处理,然后采用不同的去氢工艺处理材料,对材料去氢后的各项性能进行分析,结果可为金属材料中可逆氢的去除工艺提供参考。

1.试样制备与试验方法

1.1 试样制备

试验材料为42CrMo合金钢,热处理方式为淬火回火,硬度为353~381HB。拉伸试样的结构如图1所示。冲击试样的尺寸(长度× 宽度× 高度)为10mm ×10mm ×55mm,U型缺口,深度为2mm,底部曲率半径为1mm。圆柱形试样的直径为20mm,高度为20mm。

1.2 试验方法

试样经过发黑和磷化表面处理,放置时间分别为1,2,3,4,5h,在相同的去氢条件下对试样进行去氢处理,去氢温度为190℃,去氢时间为3h。另加工一组不去氢处理的试样,共计6组。

按照GB/T 228.1—2021《金属材料 拉伸试验第1部分:室温试验方法》,采用电子万能试验机进行拉伸试验。按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,采用摆锤式冲击试验机进行冲击试验。按照GB/T 223.82—2018《钢铁 氢含量的测定 惰性气体熔融-热导或红外法》,采用氧氮氢分析仪测定试样中的氢含量。按照GB/T 231.1—2018 《金属材料 布氏硬度试验方法 第1部分:试验方法》,采用布氏硬度计进行硬度测试。将试样磨制、抛光后,用4%( 体积分数) 的硝酸乙醇溶液腐蚀,利用光学显微镜观察试样的显微组织。用乙醇溶液反复清洗冲击试样的断口,利用扫描电镜(SEM) 观察断口的微观形貌。

2.试验结果

2.1 金相检验

未进行表面处理、发黑后间隔1h 去氢和发黑后不去氢试样的显微组织形貌如图2所示。由图2可知:3个试样的显微组织均为回火索氏体,说明发黑处理1h后去氢处理过程未能达到相变条件,对材料的组织几乎不产生影响。

2.2 拉伸试验

表面处理后去氢和不去氢试样的抗拉强度测试结果如表1所示。由表1可知:经发黑和磷化两种表面处理后,随着去氢间隔时间的延长,材料的抗拉强度均呈降低趋势。说明表面处理后,去氢间隔时间越长,氢原子向金属材料内部扩散和富集深度越深,材料组织缺陷处富集的氢原子增多,金属材料内部相界被原子半径很小的氢原子填充,使材料的抗拉强度降低。

表面处理后去氢和不去氢试样的断后伸长率测试结果如表2所示。由表2可知:经发黑和磷化两种表面处理后,随着去氢间隔时间的延长,材料的断后伸长率均呈降低趋势,且数值较为接近;去氢间隔1h试样的断后伸长率达到15%~16%,去氢间隔2~4h试样的断后伸长率为14%~15%,发黑和磷化后不去氢试样的断后伸长率分别为14.0%和14.3%。说明在表面处理过程中的酸洗时,氢原子进入42CrMo合金钢,材料的塑性对氢原子含量的敏感性较低。

2.3 冲击试验

表面处理后去氢和不去氢试样的冲击吸收能量如表3所示。由表3可知:经发黑和磷化两种表面处理后,随着去氢间隔时间的延长,材料的冲击吸收能量均呈先升高后降低的变化趋势;在间隔2h时,试样的冲击吸收能量达到最大,在间隔4,5h时,试样的冲击吸收能量与不去氢试样的冲击吸收能量几乎相同;冲击吸收能量最大值和最小值相差不超过10J。说明在表面处理过程中的酸洗时,氢原子在材料内部聚集,存在分布不均现象,不同去氢间隔时间会对试样的冲击吸收能量产生一定影响,去氢间隔超过3h后,与不去氢效果相近。

2.4 断口分析

2.4.1 宏观分析

发黑后去氢间隔1h、发黑后去氢间隔2h和发黑后不去氢试样冲击断口的宏观形貌如图3所示。由图3可知:发黑处理后去氢间隔1h和2h试样的断口表面平整,均未见明显塑性变形,发黑处理后去氢间隔2h试样断口的剪切唇较大,放射区较小;发黑后不去氢试样断口的放射区最大。

2.4.2 微观分析

发黑后去氢间隔2h和发黑后不去氢试样冲击断口的SEM形貌如图4所示。由图4可知:去氢试样断口的韧窝分布均匀,呈韧性断裂特征;不去氢试样的断口韧窝分布不均,呈准解理断裂特征。

2.5 硬度测试

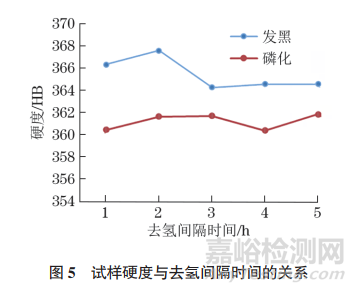

试样硬度与去氢间隔时间的关系如图5所示。由图5可知:发黑后不同去氢间隔时间试样的硬度基本一致,为364~367HB;去氢间1h和2h时,试样的硬度较高,去氢间隔3h以上,试样的硬度几乎没有变化;磷化后不同去氢间隔时间试样的硬度基本一致,为358~361HB,不去氢试样的硬度比去氢试样的硬度略低;采用同一种方式进行表面处理,试样的硬度与去氢的关系不大,发黑试样的硬度比磷化试样的硬度高约5HB。发黑处理温度为140℃,中温磷化温度为65℃,说明越接近室温,材料的氢脆敏感性越高,硬度随之降低。

2.6 氢元素质量分数测试

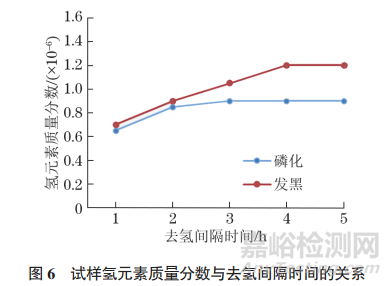

试样氢元素质量分数与去氢间隔时间的关系如图6所示。由图6可知:经发黑和磷化两种表面处理后,随着去氢间隔时间的延长,试样的氢元素质量分数均逐渐增加;磷化后去氢间隔1h试样的氢元素质量分数最低;发黑后去氢间隔1h试样的氢元素质量分数最低。经分析,不去氢试样的氢元素质量分数最大。经发黑和磷化处理后,溶入金属中的氢原子富集在晶格缺陷(如空位、位错、晶界、夹杂等)处,可通过加热的方式去氢,在190℃条件下保温3h,可去除发黑和磷化过程中酸洗时进入试样中的氢。

3.结论

(1)经发黑和磷化表面处理后,随着去氢间隔时间的延长,材料的抗拉强度和断后伸长率均呈降低趋势,不去氢试样的抗拉强度和断后伸长率较去氢试样低;发黑和磷化后去氢间隔1h试样的抗拉强度和断后伸长率最佳。

(2)经发黑和磷化表面处理后,随着去氢间隔时间的延长,材料的冲击吸收能量呈先升高后降低的趋势,去氢间隔2h试样的冲击吸收能量最高。

(3)经发黑和磷化表面处理后,随着去氢间隔时间的延长,材料的显微组织与不去氢试样相同,均为回火索氏体。

(4)经发黑和磷化表面处理后,随着去氢间隔时间的延长,材料的硬度变化小于5HB,去氢间隔时间对材料硬度的影响较小;发黑处理试样的硬度比磷化处理试样的硬度高。

(5)经发黑和磷化表面处理后,随着去氢间隔时间的延长,材料的氢元素质量分数均呈升高趋势。

作者:刘翠翠,李要锋,王延涛,熊明华,张 垒,邵明艳,张明英,李金凤,赵胜楠,赵 柯

单位:河南平芝高压开关有限公司

来源:《理化检验-物理分册》2025年第2期

来源:理化检验物理分册