您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-06-24 10:42

1、短切预浸料模塑料的概念及特征

短切预浸料模塑复合材料(Chopped prepreg molding compound,CPMC)是一种较新的材料形式,类似于用短切的树脂浸渍丝束制成的模塑复合材料,它为设计和加工工程师提供了多种好处,包括树脂选择的灵活性、可变的切屑宽度和长度。而且,可以在模制之前将切碎的预浸料坯预成型,以辅助制造并优化结构性能。

切碎的预浸料可以片状模塑料(Sheet Molding Compound, SMC)的形式卷成卷垫,而块状模塑料(Bulk Molding Compounds, BMC)则以松散的形式提供。

片状模塑复合材料形式的短切预浸料减少了类似于各向同性预浸料叠层的垫子所需的过程劳动,而散装形式的短切预浸料不仅在设计预浸料时提供了更多选择形式的结构性能,而且也消除了材料浪费。

2、短切预浸料模塑料的工艺特点

2.1 零件制造要求

短切预浸料的成型通常在等温温度下匹配的金属模具中进行。与预浸料热压成型相反,匹配的金属模具在组件两侧提供尺寸控制的表面。当纤维和树脂作为一个整体运动时,向模塑料施加压力是成型预浸料基短切模塑料的关键。如果树脂太薄而不能使纤维移动,太厚树脂无法流动,则会在模具中填充模塑料时出现问题,导致零件质量不佳。

成型前树脂的化学增稠和热增稠用于获得成型化合物的优选树脂粘度。预浸料制造商可以进行化学增稠,同时也可以通过零件的模具或预浸料制造商进行热增稠。脱模过程中,预制件安装时间、零件厚度和零件强度(Tg敏感性)等特性可能会影响成型温度。较低的固化温度有助于工艺的重复性,但在所有情况下都需要额外的压制时间。工艺工程师还必须考虑保质期、放热反应和固化程度。

2.2 结构与设计

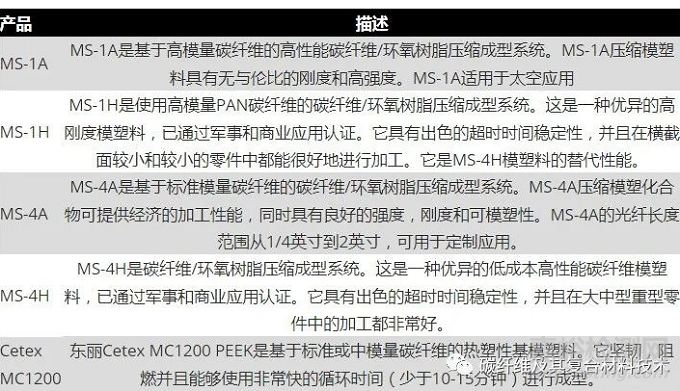

传统的模塑化合物用于非结构件。然而,由于采用了更先进的纤维、先进的树脂系统、改进的纤维润湿、精确的树脂控制和定制的切屑尺寸,基于预浸料的模塑料的技术得到了发展。下表1列出了可从短切预浸料中获得的纤维/树脂的不同组合。

表1.短切预浸料(Toray Advanced Composite提供)中碳纤维/树脂组合的示例

此外,这些材料提供了更高的结构性能,因为它们能够很容易地被塑造成肋板和角撑板。在使用结构模塑料设计零件时,需要考虑以下因素:

预制件装料设计(3D装料模式类似于预浸料叠层);

零件形状、配合和功能要求;

模具设计(确定装料量、流动方式以及移除零件的方法);

候选设计对生产成本的影响(复杂性会影响人工和产量)。

3、短切预浸料模塑料的应用领域

CPMC是铝和连续纤维预浸料的一种经济高效的替代品。它可以用来创建类似于现有铝零件的三维形状。用连续预浸料材料制作这些模板并不容易。此外,CPMC与连续纤维预浸料具有很好的竞争性,当零件具有诸如连接孔等缺陷时。与连续纤维复合材料相比,孔洞等缺陷对CPMC的影响要小得多。

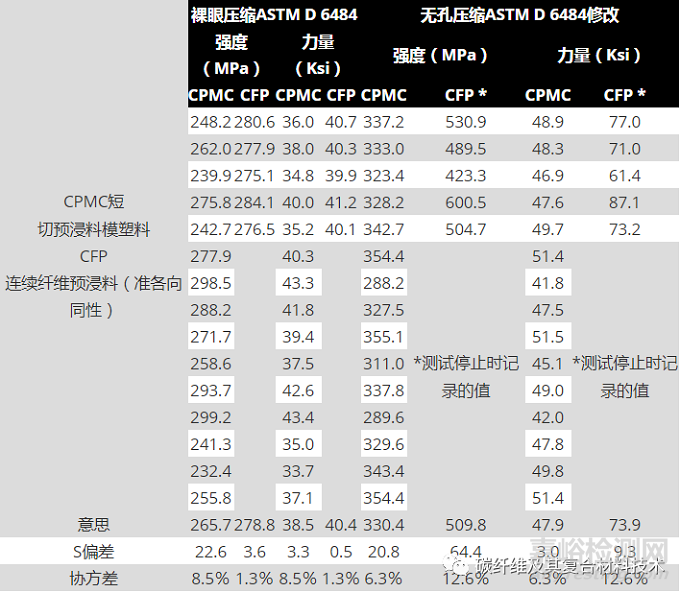

采用相同的碳纤维/环氧树脂预浸料,分别加工成CPMC和层压板,表2比较了孔结构对准各向同性CFP产品和CPMC的影响。

表2.采用相同材料制备的CFP和CPMC中孔缺陷影响

从图2中可以看出,短切预浸料固有的缺陷降低了孔、热量和湿等其他缺陷的影响。从表2可以看出,模塑料的性能命中率约为20%,预浸料的性能命中率则超过45%。根据当前的设计规则,对预浸料和模塑料应采用相同的降低因子,具有更低击倒系数的CPMC为这种材料形式提供了更多选择。

当以碳纤维复合材料1:1替代铝时,碳纤维复合材料可将重量减轻45%。此外,将CPMC形成结构件更为容易,且消除了铝零件发生的电反应问题。除了减轻重量和电流反应的好处外,用铝代替碳CPMC还可以改善疲劳性能和射线透过性。

一些CPMC材料结构件

综上所述,CPMC作为一种新材料,在某些应用中比铝和连续纤维预浸料具有引人注目的优势。对于铝,CPMC凭借其3D成型功能提供了更直接的转换。当在主要结构应用中采用复合材料时,需要用能避免与碳纤维发生电反应的材料代替铝界面组件。高度的结构要求和3D几何形状使CPMC成为满足这些要求的合适材料。

来源:碳纤维及其复合材料技术