您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-07-14 23:00

引 言

海上某生产平台增压泵出口管线短节,尺寸为10″×6″,材质为碳钢,输送介质为含水约40%~50%的原油。该增压泵共有4台,正常情况下3用1备,泵入口操作压力约0.73MPa,出口压力约1.2MPa,温度约90~95℃,单泵正常生产情况下流量约250~280 m3/d。经过检测发现钢管内壁、焊缝等处腐蚀较为严重。

对此,基于该平台工艺流程和以往管线失效的研究经验,本文从腐蚀机理出发,同时结合室内实验结果,分析增压泵出口管线短节腐蚀失效的根本原因,并提出相应防护措施。

1 宏观形貌分析

该出口管线短节的位置如图1所示。

图1 失效管线短节的实际工况位置

从外表面观察,该管线短节由一段254(10″)×10mm管经缩颈变径与一段152(6″)×7mm直管焊接相连,直管段另一段焊接法兰盘。缩颈变径管段内壁靠近焊缝处有多个腐蚀坑相互连接(图2),深约1~5mm;靠近直管焊缝部位有一条腐蚀沟,约占管内壁周长的45%。

图2 出口管线短节外观腐蚀图

将管段沿纵向剖开,可见在焊缝部位有一沟槽几乎占整个管内壁周长的45%,缩颈变径管侧在焊缝周围发现有多个呈现马蹄形或椭圆形腐蚀坑,并且腐蚀坑相互连接在一起,沟槽和蚀坑表面腐蚀产物呈红褐色,比较疏松;管内其他部位呈黑褐色、光滑平整、表面腐蚀产物致密牢固、焊缝完整、无明显蚀坑等缺陷,如图3所示。

图3 出口管线短节切开后内壁形貌图

2 理化检验及结果

2.1化学成分

在出口管线短节内壁完好一侧管段上分别取焊缝、缩颈变径管母材、直管段母材进行化学成分分析。结果显示,直管段金属和焊缝金属中的Mn含量较高,缩颈变径管段母材的化学成分符合Q235B,焊缝和直管段母材的化学成分与16Mn相似。

2.2 金相分析

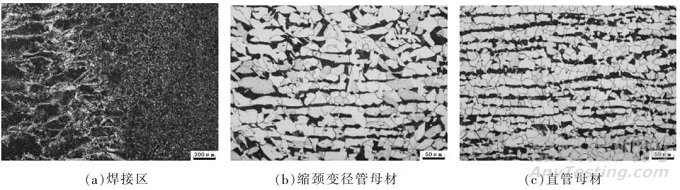

取缩颈变径管、焊缝和直管段试样进行金相分析,结果表明:缩颈变径管和直管段组织均为铁素体+珠光体,没有质的区别,珠光体沿轧制方向呈片状分布,缩颈变径管段珠光体略显分散,层间距稍大一些。焊缝金属组织未见异常,腐蚀沟均在焊缝金属上,热影响区和母材金属未见蚀沟。样品的显微组织如图4所示。

图4 试样金相组织

2.3管线短节钢管内蚀坑及腐蚀产物分析

利用扫描电子显微镜(SEM)对钢管内焊缝沟槽、蚀坑及平整部位等处表面腐蚀产物进行微观形貌与成分能谱分析。从试样微观形貌图可见,焊缝沟槽和缩颈变径管内表面蚀坑处布满腐蚀产物,结构疏松,缩颈变径管平整内表面处面腐蚀产物较为致密;试样成分能谱分析结果表明,蚀坑内腐蚀产物中主要含有Fe、Cl、Na、Mg、Ca、S以及C、O等元素。

取管内壁无蚀坑表面和蚀坑部位进行XRD分析,结果表明,无蚀坑平整部位腐蚀产物主要为FeCO3,同时含有少量FeS、FeCl2、FeCl3;焊缝及其附近蚀坑部位腐蚀产物主要为各种铁的氧化物混合体及FeCO3。

2.4管线短节焊缝处电化学分析

选取焊缝金属、直管段母材、缩颈变径管母材3种材料,按照实际工况条件,测量在人造海水溶液中的自腐蚀电位,结果表明,焊缝金属与缩颈变径管母材在35℃和85℃条件下的人造海水中自腐蚀电位均无明显差别(8~18mV的差异属于正常测量误差);而直管段母材在两种温度下的自腐蚀电位均较焊缝金属和缩颈变径管母材更正,电位差在48~88mV。

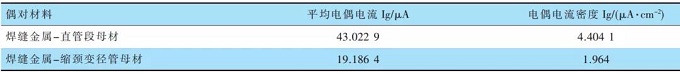

2.5焊缝与母材电偶腐蚀测试

根据3种金属在人造海水溶液中的自腐蚀电位测量结果,选择焊缝金属--直管段母材电偶对和焊缝金属--缩颈变径管母材电偶对,进行电偶腐蚀测试。再根据电偶电流随时间变化曲线和电偶中阳极的实际面积分别得到360 h内的平均电偶电流和电偶电流密度,如下表所示。

偶对材料的电偶电流及电偶电流密度值

通过计算得到焊缝金属(偶对中阳极)在焊缝材料--直管段母材偶对中的平均电偶腐蚀速度为0.015 9g/(m2·h)。

3 分析与讨论

管线短节焊接部位金相组织未见异常,管内壁大部分光滑平整,整个管段内壁表面腐蚀产物很少,沟槽和蚀坑内腐蚀产物疏松,成分能谱分析和XRD分析结果表明腐蚀产物中含大量Fe、Cl、Na、Mg、Ca、S以及C、O等元素,推断其腐蚀产物主要由结构疏松的各种铁的氧化物及FeCO3组成,由于管线内输送的含海水原油,这些元素与管线中原输送介质是一致的。而送样检测前试样更换后已经放置几十天且表面潮湿,沟槽和蚀坑表面必然布满浮锈。

此外,管线短节中输送的介质为原油+生产水+气体,泵入口操作压力约0.73MPa,出口压力约1.2MPa,温度约90~95℃。该段管道内壁腐蚀部位处于与介质流动方向,在加压泵作用下流向发生局部表面受力不均匀,表面腐蚀形貌呈现沟槽、马蹄形等,这一系列特征说明该处腐蚀是一种较典型的冲刷腐蚀。

结合电偶腐蚀的评价结果,缩颈变径管与焊接金属在试验介质条件下,偶接产生电偶腐蚀的可能性较小,直管段与焊接金属有一定电位差,偶接后有产生电偶腐蚀的条件,但腐蚀率很低。因此,导致增压泵出口管线短节内壁腐蚀主要原因是以冲刷腐蚀为主和电偶腐蚀共同作用的结果。

4 结论与建议

(1)在确保焊接质量前提下,焊缝应充分进行钝化,确保形成保护性氧化膜;

(2)尽量避免小阳极、大阴极的结构。建议焊接材料选择与管线电极电位尽量接近的金属;

(3)建议提高出口管线短节中Cr元素含量,使用更加耐冲刷腐蚀的低合金钢或不锈钢。

来源:涂层与防护