根据中华人民共和国药典(ChP 2020),药用玻璃包装容器可以按照化学成分与性能,耐水性能,成型方法等进行分类,它包含了注射剂瓶,安瓿瓶,卡式瓶与预灌封注射器。不同产品在成型工艺与方法上有自已的特殊性,比如不同的成型模具(安瓿不需要模具),不同的成型过程(比如管制瓶与模制瓶),不同的加工参数(火温控制等),会造成产品在物理性能,化学性能的不同,而物理性能方面最直接的方面就是产品的尺寸。

同一产品的尺寸的准确性,或者是尺寸数值的分布,最终在制剂企业的生产工艺过程中会得到体现,比如走线稳定性,轧盖,灌装等,一旦出现问题,就会出现巨大的浪费,比如停机,清理,制剂产品不合格等。

作为制剂企业在玻璃包装材料质量方面第一道防线,来料检测这时就显得尤为重要。那么,在进行玻璃包装容器来料检测过程中,有哪些重要的尺寸要检测?又有什么样的检测手段?今天就一起来了解一下尺寸检测的技术要点。

常用的玻璃包装容器及标准

玻璃包装容器包含了如下4大类产品的类别,由于不同的工艺过程,这里我们来直观看下各类产品的标准与特点,以便更好理解其特征,在进行相关测试时能够与工艺过程进行联系,帮助药企了解为何要进行相应的来料检验,及工艺问题与尺寸的相关性。

其中安瓿分B/C/D三种,而预灌封注射器除这里展示的类型之外,还有其它的设计,如鲁尔接口等的样式,这里就不再赘述。

图 1 不同玻璃包装容器依据的YBB与ISO标准

来料检测时需要关注的尺寸

上面所列的不同的产品,有哪些尺寸是值得关注的呢?这些尺寸又与工艺过程有什么样的关联?下面就对不同的玻璃包装容器进行分类解解读。

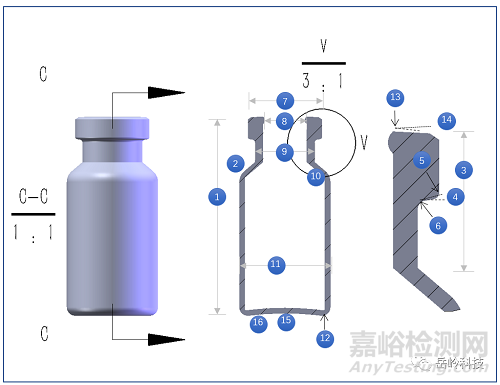

注射剂瓶:

图 2 注射剂瓶的关键尺寸(ISO8362-1)

卡式瓶:

图 3 卡式瓶的关键尺寸(ISO13926-1)

安瓿瓶(B型安瓿为例):

图 4 B型安瓿关键尺寸(ISO 9187-1/2)

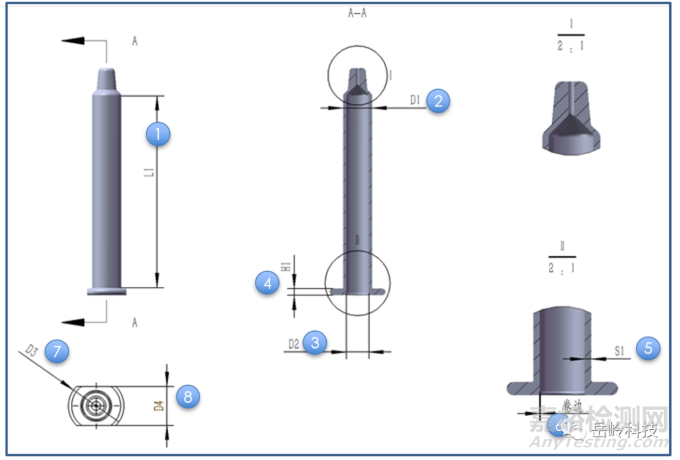

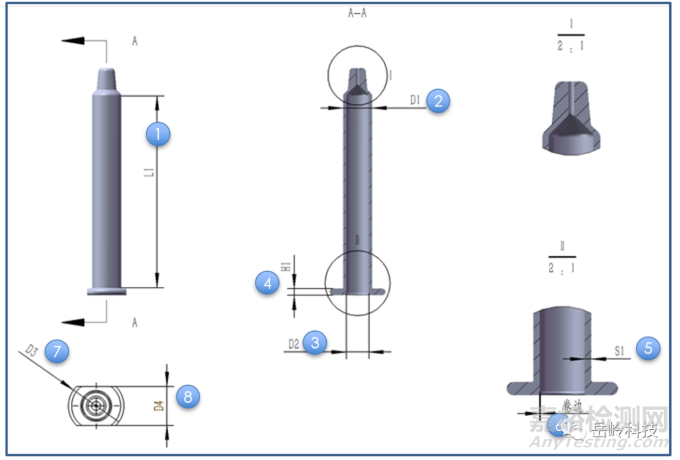

预灌封注射器:

图 5 预灌封关键尺寸(ISO 11040-4)

上面所列的尺寸,多为外尺寸,而实际上在一些进料更加严格的企业(如卡式瓶制剂企业),也会对产品的内轮廓进行显示与判断:比如,卡式瓶肩部的塌陷直接与卡式瓶的功能性相关(残余体积,活塞能否推到底等;注射剂瓶的瓶口设计(EBB/ABB/NBB)直接关系到与胶塞的匹配,这些都是很容易被忽视的关键环节。

图 6 玻璃包装容器的内轮廓

制剂企业常规检测手段

目前在制剂企业的常规尺寸检测方式主要有如下:

卡尺:可以用来测量长度,高度,外径等

三点规:可以用来测内径

塞规:可以用来测内径等是否满足范围要求

千分表:可以用来测平整度,偏心度(跳动)等

投影仪:可以用来测角度,弧度,外径等

上面提到的5种方式有一些不足,比如耗时,人为干扰大,不确定度高(比如冠部高度在测量的取点位置,角度/弧度取点以及每个产品测量位置的随机性);如果想达到更可靠的结果,需要对单个样品进行多点测试来体现其尺寸细节;也需要反复测试多个样品,这样测试的时间就会延长,同时也需要更多的人力成本投入。