1、测试背景

某8.8级高强螺栓在汽车減速器上装配过程中发生断裂,具体断裂参数不详,断裂螺栓如下图。客户送检失效样品进行检测分析,实验室对不良样品进行宏观观察、断口微观分析、夹杂物分析、金相组织分析、化学成分及硬度分析,以期找出断裂失效原因。

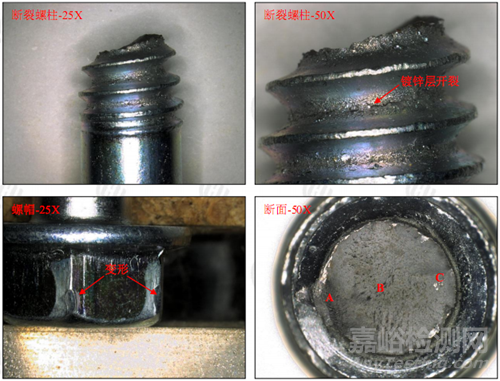

不良样品外观照片

2、样品信息

螺栓材质为SWRCH35K,其制作工艺为冷镦→搓牙→清洗→热处理→镀锌处理,出货给汽车零组件厂进行组装使用。

3、测试项目、方法及设备信息

测试环境:(23±5)℃,(40~80)%RH

4、测试结果

4.1|断口宏观观察

不良样品宏观观察照片

小结:对断裂螺栓进行宏观观察发现,断裂位置存在轻微颈缩现象,且断面与螺栓轴向呈近似45°方向,为典型的扭转剪切断口;不良样品螺牙根部镀锌层明显开裂,且螺帽位置也有明显的变形现象,说明螺栓断裂前受力较大;断面A位置呈深灰色,推测为裂纹源,位于螺纹近螺牙根部, B区域呈灰色,有明显的扩展台阶,为裂纹扩展区,C区域为浅灰色,为断口瞬断区。

4.2|断口微观形貌及成分分析

EDS成分测试结果 (wt%)

小结:断口A区域为解理河流花样,部分位置存在明显铁锈,B区域存在明显的扩展台阶,微观形貌为细小的韧窝形貌,C区域瞬断区为典型的等轴韧窝形貌,断面整体为韧性断裂,整个断口表面未发现其他异常元素存在。EDS成分数据为半定量分析,结果仅供参考,所给成分为质量百分比。

4.3|夹杂物分析

小结:螺栓左右两侧的螺牙根部均无明显裂纹存在,螺牙根部镀锌层有明显破坏痕迹,螺栓基体中并无较大的气孔或夹杂物存在,根据GB/T 10561-2023对基体中非金属夹杂物进行评级,基体夹杂物为D类,级别为2.0级。

4.4|金相组织

小结:从断口位置金相组织可以看出,断口处晶粒明显沿一定方向被拉长,说明该位置断裂前有明显受力情况;螺栓芯部与螺牙组织相对均匀,均为回火索氏体,说明材料经过调质处理,参照GB/T 3098.1-2010,断裂螺栓的金相组织符合要求。

4.5|化学成分测试

小结:以上所给成分均为质量百分比;参照JIS G 3507-2010,断裂螺栓化学成分符合SWRCH35K的规格要求。

4.6|硬度测试

小结:以上所给硬度值均为三点测量结果之平均值;从硬度测量结果可以看出,螺栓芯部与表面硬度无明显差异;参照GB/T3098.1-2010,断裂螺栓的硬度符合8.8级高强螺栓规格要求。

5、讨论与分析

本失效案件中,断裂螺栓的夹杂物、金相组织、化学成分、材质硬度均满足技术规格要求,且螺牙位置无明显微裂纹存在,说明螺栓的断裂与材质、热处理及加工工艺无关。螺帽有明显变形,螺牙根部镀层开裂,断口位置金相组织中晶粒被明显拉长变形,说明螺栓在断裂前有明显受力情况。

6、结论与建议

结论:

推测该螺栓为在装配过程中受较大外力作用,引起螺牙根部载荷应力集中,最终导致螺栓发生的韧性断裂失效。

建议:

建议客户在螺栓装配过程中严格按照SOP操作,避免螺栓受力不均或过载导致其断裂失效。