您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-16 19:12

纳米压痕(又称深度敏感压痕)测试技术是一种可提供高分辨率连续载荷和位移测试的材料表面力学性能测试技术,可以通过对各类小型化、薄膜化器件或块体材料不同显微组织进行压入试验,来获得其弹性模量、硬度、屈服强度、加工硬化指数 等力学性能参数,已成为一种在微纳米尺度上评价材料局部力学性能最有效的方法。纳米压痕测试的压痕深度一般在10~1000nm,与常规的钢材力学性能测试技术相比,其对试样的表面粗糙度及残余应力要求较高。较大的表面粗糙度会导致测试定位零点、载荷和深度等参数出现偏差,极大地影响纳米级压痕深度,表面残余应力的存在会导致压痕深度和塑性位移量减小,使得载荷-位移曲线失去真实性。所以,在进行纳米压痕试验前,需要对试样进行机械研磨、抛光、电解抛光等处理,以消 除表面残余应力并获得较小的表面粗糙度。

珠光体和铁素体是钢中最常见的两种显微组织,珠光体为渗碳体与铁素体在纳米尺度上相间分布的片层状组织。铁素体的电极电位较低,在电解抛光过程中会优先腐蚀而产生 “凹陷”,渗碳体则相对“凸出”,这就意味着电解抛光后珠光体组织的表面粗糙度会增大,进而影响纳米压痕测试的准确性。电解液浓度和电解电压是影响钢材电解抛光质量的关键参数。目前,尚无上述电解抛光参数对含珠光体组织钢材纳米压痕测试结果影响的相关报道。为此,作者以含珠光体组织的HRB600热轧带肋高强钢筋为研究对象,研究了电解液浓度和电解电压对电解抛光后试样纳米压痕测试结果的影响,分析了珠光体表面粗糙度对纳米压痕测试结果的影响机制,获得了合适的电解抛光条件,以期为含珠光体组织材料的电解抛光工艺优化提供参考。

1. 试样制备与试验方法

试验材料为直径20mm的HRB600热轧带肋高强钢筋,由国内某钢厂提供,主要化学成分(质量分数/%) 为 0.27C, 0.73Si, 1. 55Mn, ≤0. 025P/S,0.152V,0.015Nb,余Fe;其组织为珠光体+铁素体。在试验钢筋上沿径向切取尺寸为10mm×4mm×1.5mm的长方体试样,依次采用 600#,1000#,2000#砂纸在YMP-2型圆盘磨抛机上进行机械研磨,然后采用粒径分别为3,1μm的金刚石抛光剂进行抛光,最后进行电解抛光,电解液为高氯酸乙醇溶液,高氯酸体积分数分别为20%,10%,电解电压分别为 20,15V,电流为3A,电解时间为6s,温度为室温。采用CX40M型光学显微镜和Dimension Icon型原子力显微镜(AFM) 观察电解抛光后试样的显微组织和三维形貌,采用 NanoScope Analysis2.0软件计算珠光体组织的表面粗糙度。在配备了NHT3型纳米压痕测试仪和MCT3型微观组合测试仪的Step500型表面力学测试平台上进行纳米压痕测试,使用 Berkovich三棱锥金刚石压头,采用载荷控制检测分析循环,最大载荷为10mN,保载时间为 10s。根据测得的载荷-位移曲线获得弹性模量 E、屈服强度σy、应变硬化指数n和纳米硬度H。

2、 试验结果与讨论

2. 1 电解抛光后的显微组织

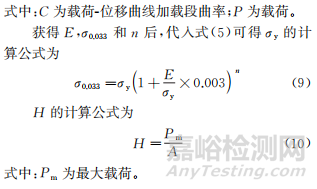

由图1可见:电解抛光后试样中深黑褐色区域为珠光体组织,白色区域为铁素体组织,二者因腐蚀程度不同而呈现不同衬度; 当电解液中高氯酸的体积分数为 20%、电解电压为20V时,珠光体组织和铁素体组织具有较大的衬度差异,当电解电压降低至 15V时,珠光体组织衬度减小,二者衬度差异减小,说明电压较小时电解腐蚀程度较小;在相同电解电压下,电解液中高氯酸含量较低时珠光体组织的衬度较小,即电解腐蚀程度较小;当电解液中高氯酸的体积分数为10%、电解电压为15V时,珠光体组织衬度最小,电解腐蚀程度最小。

图1 不同高氯酸体积分数电解液和电解电压下电解抛光后试样的显微组织

2.2 表面粗糙度

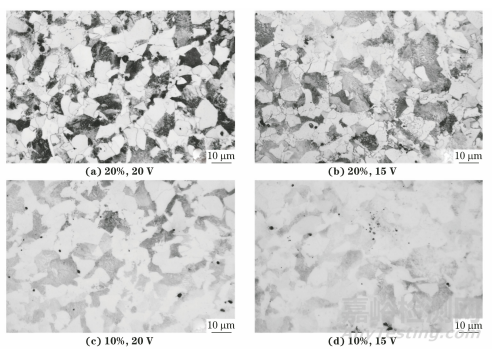

在电解液中高氯酸的体积分数为10%、电压为15V条件下电解抛光后,试样中珠光体的二维和三维形貌如图 2(a) 、图 2(b) 所示,图中深色区域高度较低,为珠光体中的铁素体,亮色区域高度较高,为珠光体中的渗碳体片层。在二维照片中选择某一直线区域,可以得到该直线区域的高度剖面图,如图2(c)所示,其波峰为渗碳体片层高度,波谷为铁素体基体高度,由此可以计算得到珠光体的表面粗糙度。当珠光体的电解腐蚀程度较大时,渗碳体与 铁素体的垂直高度差较大,即珠光体表面粗糙度较大。

图2 电解液中高氯酸体积分数为10%和电压为15V下电解抛光后珠光体的AFM 形貌和直线所示位置的高度剖面图

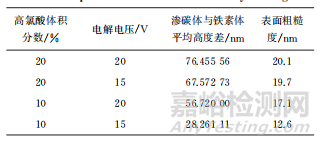

由表1可知:当电解液中高氯酸体积分数和电解电压较大时,珠光体组织中渗碳体片层与铁素体基体的平均高度差较大,珠光体组织的表面粗糙度较大。

表 1 不同高氯酸体积分数电解液和电解电压下电解 抛光后珠光体的表面粗糙度

2.3 纳米压痕结果

由图3可知:当电解液中高氯酸体积分数为20%、电解电压为 20V时,珠光体组织的纳米压痕载荷-位移曲线在位移为 0~100nm时出现平台,即位移增加但载荷不变,而铁素体位移约为25nm时,载荷开始随着位移增加而增大,其载荷-位移曲线在75nm处出现台阶式上升;当电解液中高氯酸体积分数为10%、电解电压为15V时,珠光体的载荷-位移曲线没有出现平台,载荷随位移增加而增加。平台的出现会导致载荷-位移曲线失真,并且使压痕过深,造成纳米硬度和弹性模量测试结果出现较大偏差。此外,台阶式上升由铁素体取向引起,与电解腐蚀无关。

图3 不同高氯酸体积分数电解液和电解电压下电解抛光后珠光体和铁素体的载荷-位移曲线

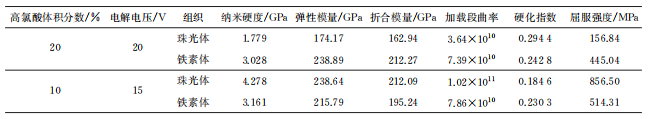

由表2可知:当电解液中高氯酸体积分数为20%、电解电压为20V时(强腐蚀条件) ,试样中珠光体组织的纳米硬度低于铁素体,这与实际不符,而且珠光体的载荷-位移曲线加载段曲率与电解液中高氯酸体积分数10%、电解电压15V(弱腐蚀条件)条件下的存在数量级差异,弹性模量和屈服强度也存在较大差异;在电解液中高氯酸体积分数 20%、电解电压20V条件下电解抛光后,试样中铁素体的纳米压痕测试结果和在高氯酸体积分数10%、电解电压15V下电解抛光后相差较小。综上可知,试样表面电解腐蚀程度严重会直接导致纳米压痕测试失真,且珠光体受电解腐蚀的影响更大。

表2 不同高氯酸体积分数电解液和电解电压下电解抛光后珠光体和铁素体的纳米压痕测试结果

在电解抛光过程中,珠光体组织中的渗碳体因电极电位较高而腐蚀程度较低,铁素体则腐蚀程度较高,因此电解抛光后渗碳体凸出成为高峰,铁素体凹陷成为深谷。测试时压头落在高峰,会在作用力下发生滑移,落在深谷,则会悬空,两种情况均会导致定位零点难以精准确定,表现为载荷-位移曲线出现平台。因此,试样的表面粗糙度会直接影响测试定位零点的确定,从而影响纳米压痕测试结果的准确性。当试样在弱腐蚀条件下电解抛光后,其表面粗糙度相对较小,纳米压痕测试结果更加准确。基于此,HRB600热轧带肋高强钢筋的推荐电解抛光条件为高氯酸乙醇电解液中高氯酸的体积分数为10%,电解电压为15 V,电流为 3 A,电解时间为6s,温度为室温。

3、 结 论

(1) 电解抛光后 HRB600热轧带肋高强钢筋中的珠光体组织呈深黑褐色,铁素体组织呈白色,当电解液中高氯酸的体积分数为20%、电解电压为 20V 时,两者的衬度差异较大,说明电解腐蚀程度较大。

(2) 当电解液浓度和电解电压较大时,珠光体中渗碳体与铁素体的平均高度差较大,珠光体表面粗糙度较大;较大的表面粗糙度导致纳米压痕测试时定位零点难以精准确定,所得载荷-位移曲线出现平台,纳米压痕测试结果失真。

(3) HRB600热轧带肋高强钢筋的推荐电解抛光条件为电解液高氯酸乙醇溶液中高氯酸的体积分数为10%,电解电压为15V,电流为3A,电解时间为 6s,温度为室温。

来源:机械工程材料