您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-30 12:06

导读

大型铸锻件在机床制造、汽车制造业、船舶、电站、兵器工业、钢铁制造等领域具有重要的作用,作为十分重要的零部件,其具有大的体积与重量,其工艺与加工比较复杂。

通常采用的工艺熔炼后铸锭,进行锻造或重新熔化浇注成型,通过高频加热机获得要求的形状尺寸与技术要求,来满足其服役条件的需要。

由于其加工工艺特点,它们在生产加工过程中常会产生一些缺陷,影响设备的安全使用,一些标准规定对某些锻件和铸件必须进行超声波探伤。

由于铸件晶粒粗大、透声性差,信噪比低,探伤困难大,因此本文重点介绍锻件探伤问题,对铸件探伤只做简单介绍。

一、锻件超声波探伤

1.锻件加工及常见缺陷

锻件是由热态钢锭经锻压变形而成。锻压过程包括加热、形变和冷却。锻件缺陷可分为铸造缺陷、锻造缺陷和热处理缺陷。铸造缺陷主要有:缩孔残余、疏松、夹杂、裂纹等。锻造缺陷主要有:折叠、白点、裂纹等。热处理缺陷主要是裂纹。

缩孔残余是铸锭中的缩孔在锻造时切头量不足残留下来的,多见于锻件的端部。

疏松是钢锭在凝固收缩时形成的不致密和孔穴,锻造时因锻造比不足而未全溶合,主要存在于钢锭中心及头部。

夹杂有内在夹杂、外来非金属夹杂和金属夹杂。内在夹杂主要集中于钢锭中心及头部。

裂纹有铸造裂纹、锻造裂纹和热处理裂纹等。

奥氏体钢轴心晶间裂纹就是铸造引起的裂纹。

锻造和热处理不当,会在锻件表面或心部形成裂纹。

白点是锻件含氢量较高,锻后冷却过快,钢中溶解的氢来不及逸出,造成应力过大引起的开裂。白点主要集中于锻件大截面中心。白点在钢中总是成群出现。

2.超声波探伤方法概述

按探伤时间分类,锻件探伤可分为原材料探伤和制造过程中的探伤,产品检验及在役检验。

原材料超声波探伤和制造过程中超声波探伤的目的是及早发现缺陷,以便及时采取措施避免缺陷发展扩大造成报废。产品检验的目的是保证产品质量。在役检验的目的是监督运行后可能产生或发展的缺陷,主要是疲劳裂纹。

a.轴类锻件的超声波探伤

轴类锻件的锻造工艺主要是以拔长为主,因而大部分缺陷的取向与轴线平行,此类缺陷的探测以纵波直探头从径向探测效果最佳。考虑到缺陷会有其它的分布及取向,因此轴类锻件探伤,还应辅以直探头轴向探测和斜探头周向探测及轴向探测。

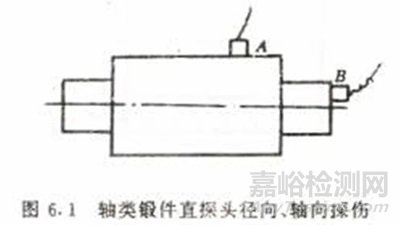

1)直探头径向和轴向探测:

如图6.1所示,直探作径向探测时将探头置于轴的外缘,沿外缘作全面扫查,以发现轴类锻件中常见的纵向缺陷。

直探头作轴向探测时,探头置于轴的端头,并在轴端作全面扫查,以检出与轴线相垂直的横向缺陷。

但当轴的长度太长或轴有多个直径不等的轴段时,会有声束扫查不到的死区,因而此方法有一定的局限性。

2)斜探头周向及轴向探测:

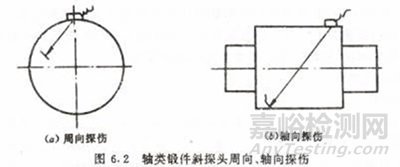

锻件中若在片状轴向及径同缺陷或轴上有几个不同直径的轴段,用直探头径向或轴向探测都难以检出的,则必须使用斜探头在轴的外圆作周向及轴向探测。

考虑到缺陷的取向,探测时探头应作正、反两个方向的全面扫查,如图6.2所示。

b.饼类、碗类锻件的超声波探伤

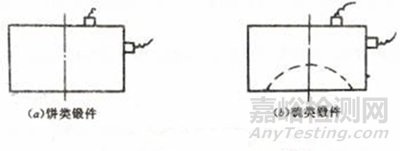

饼类和碗类锻件的锻造工艺主要以镦粗为主,缺陷的分布主要平行于端面,所以用直探头在端面探测是检出缺陷的最佳方法。

对于上些重要的饼类、碗类锻件,要从两个端面进行探伤,此外有时还要从侧面进行径向探伤,如下图所示。

从两端面探测时,探头置于锻件端面进行全面探测,以探出与端面平行的缺陷。从锻件侧面进行径向探测时,探头在锻件侧面扫查,以发现某些轴向缺陷。

c.筒类锻件的超声波探伤

筒类锻件的锻造工艺是先镦粗,后冲孔,再滚压。

因此,缺陷的取向比轴类锻件和饼类锻件中的缺陷的取向复杂。

但由于铸锭中质量最差的中心部分已被冲孔时去除,因而筒类锻件的质量一般较好。其缺陷的主要取向仍与筒体外圆表面平行,所以筒类锻件的探伤仍以直探头外圆面探测为主,但对于壁较厚的筒类锻件,须加用斜探头探测。

1)直探头探测:

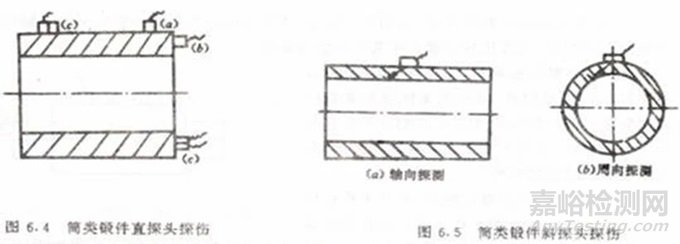

如图6.4所示,用直探头从筒体外圆面或端面进行探测。外圆探测的目的是发现与轴线平行的周向缺陷。端面探测的目的是发现与轴线垂直的横向缺陷。

2)双晶探头探测:

如图6.4所示,为了探测筒体近表面缺陷,需要采用双品探头从外圆面或端面探测。

3)斜探头探测:

对于某些重要的筒形锻件还要用斜探头从外圆进行轴向和周向探测,如图6.5所示。轴向探测为了发现与轴线垂直的径向缺陷。周向探测是为了发现与轴线平行的径向缺陷。

3. 超声波探测条件的选择

1)超声波探头的选择

锻件超声波探伤时,主要使用纵波直探头,晶片尺寸为Φ14~Φ28mm,常用Φ20mm。

对于较小的锻件,考虑近场区和耦合损耗原因,一般采用小晶片探头。

有时为了探测与探测面成一定倾角的缺陷,也可采用一定K值的斜探头进行探测。对于近距离缺陷,由于直探头的盲区和近场区的影响,常采用双晶直探头探测。

锻件的晶粒一般比较细小,因此可选用较高的探伤频率,常用2.5~5.0MHz。对于少数材质晶粒粗大衰减严重的锻件,为了避免出现“林状回波”,提高信噪比,应选用较低的频率,一般为1.0~2.5MHz。

2)耦合剂的选择

在锻件探伤时,为了实现较好的声耦合,一般要求探测面的表面粗糙糙R,不高于6.3um,表面平整均匀,无划伤、油垢、污物、氧化皮、油漆等。

当在试块上调节探伤灵敏度时,要注意补偿块与工件之间因曲率半径和表面粗糙度不同引起的耦合损失。

锻件探伤时,常用机油、浆糊、甘油等作耦合剂。

当锻件表面较粗糙时也可选用水玻璃作耦合剂。

3)扫查方法的选择

锻件探伤时,原则上应在探测面上从两个相互垂直的方向进行全面扫查。扫查覆盖面应为探头直径的15%,探头移动速度不大于150mm/s。挡查过程中要注意观察缺陷波的情况和底波的变化情况。

4)材质衰减系统的测定

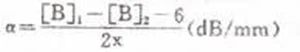

当锻件尺寸较大时,材质的衰减对缺陷定量百一定的影响。特别是材质衰减严重时,影响更明显。因此,在锻件探伤中有时要测定材质的衰减系数a。衰减系数可利用下式来计算:

式中:[B]1-[B]2-无缺陷处第一、二次底波高的分贝差:X-底波声程(单程)。

值得注意的是:测定衰减系数时,探头所对锻件底面应光洁干净,底面形状为大平底或圆柱面,χ≥3N,测试处无缺陷。一般选取三处进行测试,最后取平均值。

5)超声波试块选择

锻件探伤中,要根据探头和探测面的情况选择试块。

采用纵波直探头探伤时,常选用CS-1和CS-2试块来调节探伤灵敏和对缺陷定量。

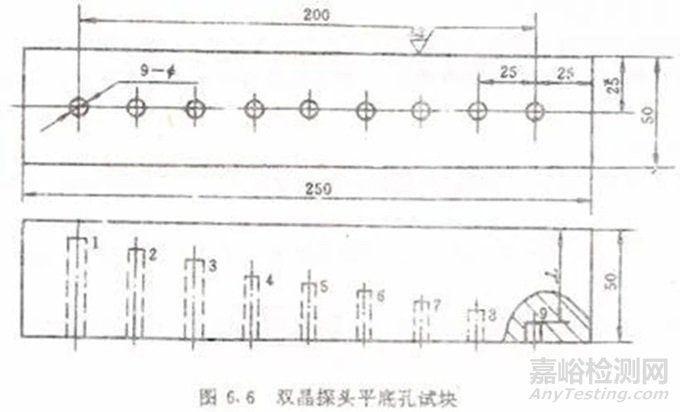

采用纵波双晶直探头伤时常选用图6.6所示的试块来调节探伤灵敏度和对缺陷定量。

该试块的人工缺陷为平底孔,孔径有有Φ2、Φ3、Φ4、Φ6等四种,距离L分别为5、10、15、20、25、30、35、40、45mm

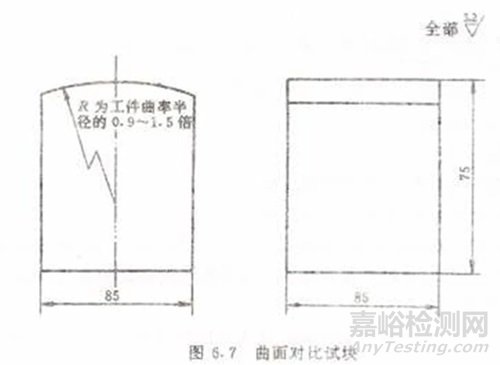

当探测面为曲面时,应采用曲面对比试块来测定由于曲率不同引起的耦合损失。

对比试块如图6.7所示。

6)探伤时机

锻件超声波探伤应在热处理后进行,因为热处理可以细化晶粒,减少衰减。

此外,还可以发现热处理过程中产生的缺陷。

对于带孔、槽和台阶的锻件,超声波探伤应在孔、槽、台阶加工前进行。

因为孔、槽、台阶对探伤不利,容易产生各种非缺陷回波。

当热处理后材质衰减仍较大且对于探测结果有较大影响时,应重新进行热处理。

二、铸件超声波探伤

由于铸件晶粒粗大、透声性差,信噪比低,所以探伤困难大,它是利用具有高频声能的声束在铸件内部的传播中,碰到内部表面或缺陷时产生反射而发现缺陷。

反射声能的大小是内表面或缺陷的指向性和性质以及这种反射体的声阻抗的函数,因此可以应用各种缺陷或内表面反射的声能来检测缺陷的存在位置、壁厚或者表面下缺陷的深度。

超声检测作为一种应用比较广泛的无损检测手段,其主要优势表现在:

检测灵敏度高,可以探测细小的裂纹;具有大的穿透能力,可以探测厚截面铸件。

其主要局限性在于:

对于轮廓尺寸复杂和指向性不好的断开性缺陷的反射波形解释困难;对于不合意的内部结构,例如晶粒大小、组织结构、多孔性、夹杂含量或细小的分散析出物等,同样妨碍波形解释;另外,检测时需要参考标准试块。

来源:Internet