您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-27 14:45

大型筒体类锻件是压力容器锻件中的关键零部件,除具有尺寸和质量大、工序及锻造加热次数多等显著特点,还需要在大型自由锻造液(水)压机上锻造。由于生产过程复杂,任何一个环节出现问题都有可能导致锻件出现各种缺陷甚至废品。文中对某15MnV(IV)大型筒体零件的不合格原因进行了详细分析,并提出了改进建议。

1.大型筒体锻件15MnV简介

1.1 化学成分

筒体零件材质为15MnV(IV),要求符合GB 1591-88《低合金结构钢》ω中的要求,ω(C)=0.12%~0.18%,ω(Mn)=1.20%~1.60%,ω(Si)=0.20%~0.55%,ω(V)=0.04%~0.12%,ω(P)≤0.010%,ω (S)≤0.010%,ω(N)=80×10-6,ω(Nb)≤0.06%。

对采购的钢锭材料进行了化学分析,结果如下: ω(C)=0.150%,ω(Mn)=1.280%,ω(Si)=0.310%,ω(V)=0.046%,ω(P)=0.008%,ω (S)=0.005%,ω(N)=50×10-6,ω(Nb)=0.004%。

通过以上数据对比可以看出,此材料符合相关的技术要求。

1.2 力学性能及无损检测要求

对该筒体锻件,要求逐件进行力学性能及超声检测。

力学性能:Rm≥510MPa,Rel≥350MPa,A≥20%,Kv2≥27J,且其中任何一个试样冲击值不得低于18.9J。

按JB/T 4730.3-2005《承压设备无损检测第3部分超声检测》要求进行超声检测,各类缺陷合格等级要求:单个缺陷不大于Ⅱ级为合格,由缺陷引起的底波降低量不大于Ⅱ级为合格,在0.5mm×0.5mm范围内密集缺陷面积的总和不得超过检测面积的2%。

1.3 规格及质量

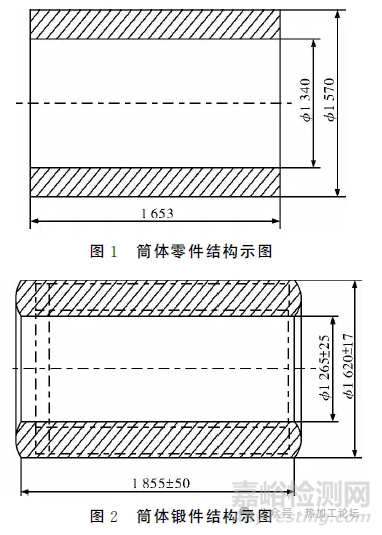

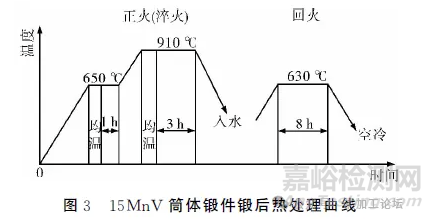

筒体规格(外径×内径×长度)Ф1570mm×Ф1340mm×1653mm,结构示意图见图1,锻件结构示意图见图2。

锻件质量12.2t,毛坯质量14.0t,选用18.5t钢锭,材料利用率为65%。

1.4 锻造工艺

(1)加热最高温度1260℃(炉温),保温时间为6h,终锻温度须大于750℃,锻后空冷。

(2)钢锭倒棱、滚圆,拔长至外径Ф870mm,按照下料长度2950mm的要求切割钢锭的顶部、底部(确保足够的切除量)。

(3)坯料镦粗至高度约1000mm(此时坯料最大外径Ф1300mm),用Ф480mm实心冲头双面冲孔,去除芯料。

(4)用Ф450mm芯棒,采用上平下V型砧,拔长至1850mm。

(5)用宽度为1000mm的上宽平砧,在工艺操作台上利用马杠扩孔。

(6)找圆、找正,平整后达到锻件要求的尺寸。

1.5 热处理工艺

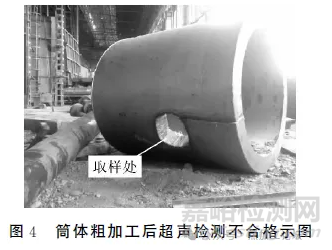

该锻件锻后热处理采用正火+回火。先预热到650℃,均温后保温1h,再升温到(910±10)℃,均温后保温3h,出炉入水。淬火后进行高温回火处理,回火温度(630±10)℃,保温8h,空冷。锻后热处理曲线见图3。

1.6 检查结果

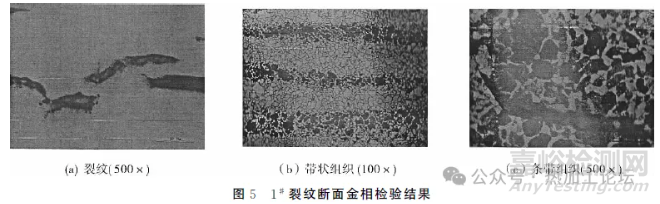

该锻件粗加工后进行超声检测,发现在筒体长度方向接近中心部位沿圆周整体存在严重密集型缺陷,判定为废品(图4)。

2.原因分析

2.1 检测结果

(1)超声检测

按照FBH2mm灵敏度测量出缺陷区域为150mm×120mm,内部存在大量密集缺陷,缺陷深度从46~138mm,最大当量在FBH8mm左右。

(2)磁粉检测

检测发现有3处缺陷裂纹,长度分别为4mm、2mm、1mm,编号1#~3#。

(3)腐蚀观察

低倍试样在70℃的1:1盐酸水溶液中腐蚀25min后观察,试样表面靠近内孔附近存在大量的疏松、孔洞,除缺陷外,试样其他表面未见异常。

(4)断面金相检验

1#试样检查结果见图5。

从图中可知,试样面发现一条断续的长裂纹(图5a)。腐蚀观察基体组织为铁素体+珠光体,带状偏析严重(图5b)。裂纹沿珠光体带分布,两侧组织为铁素体+珠光体,裂纹附近不脱碳(图5c)。2#、3#试样的金相检验结果与1#试样相同。

2.2 原因分析

锻件非金属夹杂物级别较低,裂纹内及其附近未发现夹杂且不脱碳,表明材料的纯净度较好,由非金属夹杂物引起的内部缺陷这一可能性基本被排除。缺陷处存在大量碳偏析呈黑白相间分布,并呈严重的带状分布,严重的带状偏析导致裂纹沿带状偏析趋势发展。

碳偏析带状组织的形成原因是由于C和合金元素沿锻轧方向偏析所致,裂纹形成于带状组织中的珠光体条带上,由于珠光体条带强度高于相邻的铁素体。在锻造变形过程中,由于变形能力及应力状态不佳,容易在珠光体条带边界处萌生裂纹,导致超声检测发现严重密集型缺陷。

2.3 分析结论

(1)零件因内部密集型缺陷导致超声检测不合格。经过理化分析,此密集型性缺陷不是由于残余铸态组织引起的,而是由带状组织与基体组织因塑性变形不同步并在不利的应力、应变条件下导致产生裂纹引起的,带状组织是产生密集型缺陷的根本原因。

(2)原采用的锻造工艺存在严重缺陷,需要重新修改。

3.改进措施及实施

3.1 新锻造工艺制定原则

(1)15MnV材质含有微量元素V,此元素不仅是强碳化物形成元素,而且也是导致强烈C偏析的元素。在冶铸过程中容易形成宏观区域偏析和树枝晶偏析,而宏观区域偏析无法通过锻造及热处理过程消除,可以通过锻造及热处理工序减轻或消除枝晶偏析。根据有关资料,钢中VC的初始固溶温度应在900℃以上,这一结论对制定该材质的加热规范以及控制始锻温度和终锻温度具有重要的指导意义。

(2)除了对原始钢锭内部的C及合金元素的偏析及组织形态有要求外(这是对原材料的要求),对钢锭的加热规范也有一定的要求。根据相关资料介绍,锻造加热温度偏低和高温状态下的保温时间不足也是导致锻件很多质量问题的重要原因。现代大锻件锻造倾向于对钢锭进行高温扩散加热,这对提高锻件质量很有益处。通过高温扩散加热,使枝晶偏析得到改善并使合金碳化物尽可能多地溶入奥氏体组织。

(3)锻造过程改变。在高温状态(奥氏体)下进行的镦粗—拔长操作十分重要,且确保锻比大于5。

此措施有利于破碎带状组织,并使断裂后的粒状组织尽可能多地溶入奥氏体组织。如果只是进行拔长操作,一个方向的变形有可能形成连续的带状组织,并最终带入到锻件组织中形成缺陷,导致后续锻造过程中带状组织与周围边界产生微裂纹。

(4)控制终锻温度。终锻温度过低,特别是低于VC固溶温度,在锻压力的作用下,V的碳化物大量析出并形成局部区域C及合金元素的偏析,并在变形力的作用下形成带状组织,可能形成内部的微观裂纹。

3.2 新修订的锻造工艺

(1)将钢锭的初始最高加热温度调整到1280℃(炉温),最高加热温度下的保温时间调整为10h。终锻温度须高于860℃,锻后空冷。

(2)拔钳口—钢锭倒棱—滚圆—拔长至外径Ф880mm—按照下料长度2850mm的要求切割钢锭顶部、底部—入炉加热。

(3)按照规格(外径×高度)为Ф1300mm×1000mm的要求对坯料进行镦粗—入炉加热。

(4)用宽度为900mm的上下宽平砧,采用WHF锻造法强压拔长(确保每趟双面压下量超过20%)—拔长至截面Ф850mm—滚圆至外径Ф880mm。

(5)重复第3步骤。

(6)重复第4步骤。

(7)将坯料镦粗至高度约1200mm,用Ф480mm实心冲头双面冲孔。

(8)用Ф450mm芯棒,采用上平下V型砧,拔长至长度约1850mm。

(9)用宽度为1000mm的上宽平砧,在特定的工艺台上用马杠扩孔—找圆、找正、平整至锻件最终尺寸。

(10)成品锻件置于沙坑中空冷。

3.3 新修订的热处理工艺

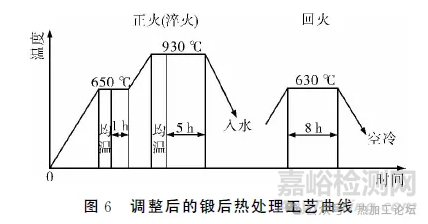

锻后热处理采用正火(淬火)+高温回火工艺,热处理工艺曲线见图6。

为使锻后形成的粗大碳化物充分溶解,并在随后的冷却中弥散析出细小的VC,以便获得细化并均匀化的组织和晶粒度,同时考虑到使难溶VC尽可能多地溶入奥氏体,适当提高了奥氏体化温度,由原910℃调整到930℃。保温时间也适当延长,由原3h调整到5h。锻件出炉后入水快冷。正火后立即进行高温回火,以便得到珠光体组织,并获得弥散分布且组织细密的VC的均匀析出,有利于细化晶粒。

3.4 实施效果

按照修订后新的锻造和热处理工艺加工了另外1件15MnV(IV)。粗加工后进行检验,超声检测结果完全满足技术要求,力学性能参数为Rm=552MPa、Rel=358MPa、A=22%、KV2=28.5J,且其中冲击功最小值为22J,晶粒度达到8级。

4.结语

在随后15MnV锻件成批生产中采用新工艺后,再没有出现之前类似的超声检测不合格的问题,证明此工艺的合理性及正确性。

来源:兰州兰石能源装备工程研