您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-09-11 11:57

线路板表面一层绿色的表膜,其实是线路板阻焊油墨,它被印刷在PCB上,主要是为了阻止焊接。

PCB加工的时候,常碰到的是线路板阻焊绿油掉落。

这主要有三个原因:

1、PCB在印刷油墨时,前处理没有做到位。

如PCB板的表面有污渍、灰尘或杂质,或者部分区域被氧化了。

板面有异物没处理干净,板面油墨附着受影响产生板面起泡。

磨板处理后在净化车问待印板的时间,最好在2小时内印板,避免板面氧化。

防焊前处理线速过快、烘干段温度不在规格内、吸水海绵干燥无法吸附孔内水分,导致孔内水汽残留。

烤板时水汽蒸发至孔口,造成油墨起空泡,此异常也易产生板面氧化导致气泡产生。

防焊前处理刷幅异常,铜面粗糙度不够而影响油墨附着力。

这时需要重新做前处理,力求将线路板表面的污渍、杂质或者是氧化层清理干净。

这是在生产员工在操作上的失误,也是管理不严造成的。

2、烘烤时间短或温度不够。

预烤烘烤条件不够及曝光能量不足,导致在防焊显影时侧蚀严重,表面处理时受药水攻击从而产生板面起泡。

线路板在印刷完热固油墨之后,要进行高温烘烤,烘烤温度或时间不足,就会导致板面油墨的强度不够。

板子再按工艺进行贴片加工,在贴片加工时过锡炉高温,引起线路板油墨脱落。

3、油墨质量问题或是油墨过期。

油墨长时间没有使用完,多次使用其在色泽上有差异,性能上也大大降低,更容易发生油墨掉落。

1、现象描述

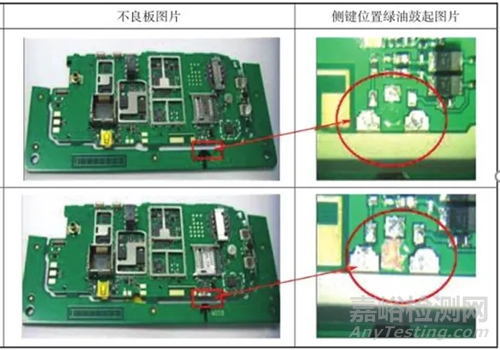

某PCB制造厂的PCB在用户上线组装过程中,发现阻焊绿油层起泡,不良率为100%。

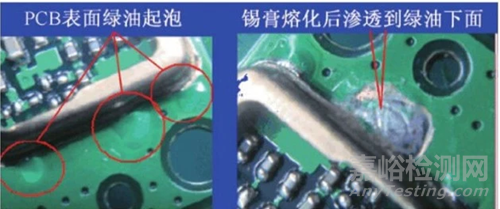

取不良样品2pcs进行分析,其现象表现特征如图所示。

拆除侧键或不拆除侧键时,发现两件不良样品绿油均有起泡现象,绿油起泡位置下面均有焊料,现象表现特征如图所示。

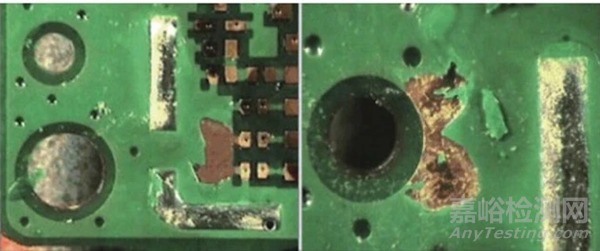

从2pcs不良样品板外观来看,拆除侧键零件后绿油有明显鼓起或脱落现象。

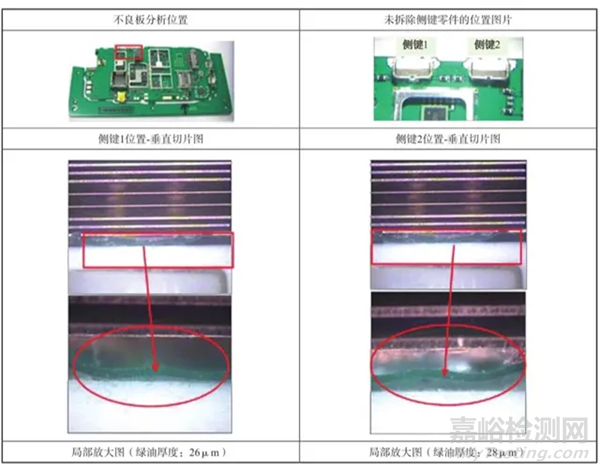

为确认在未拆除侧键零件前绿油在零件下的状况,取具有不良现象的PCBA进行切片分析。

从切片图片来看,未拆除侧键零件的不良板在侧键位置的绿油有鼓起现象。

同时对绿油厚度进行量测,其厚度分别为26μm和28μm,绿油厚度符合要求(≥10μm)。

检查绿油的涂敷工艺过程及库存环境均符合要求。

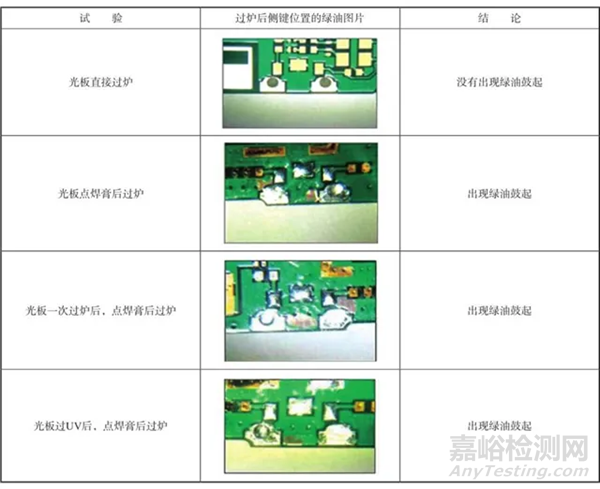

进一步取PCB光板直接过炉两次,未发现绿油有起泡现象。

然而在下述三种情况下:

对侧键位置的焊盘进行点焊膏。

光板过一次炉后再在相应位置进行点焊膏。

光板过UV后,再点焊膏等。

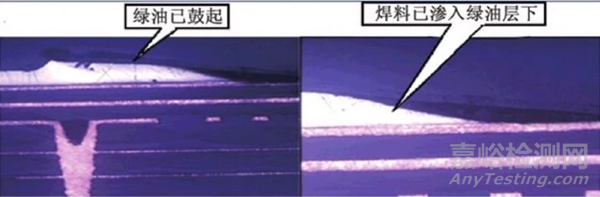

随后再过炉均发现绿油有起泡现象,如下图所示。

2、形成原因

1. 缺陷板图片分析。

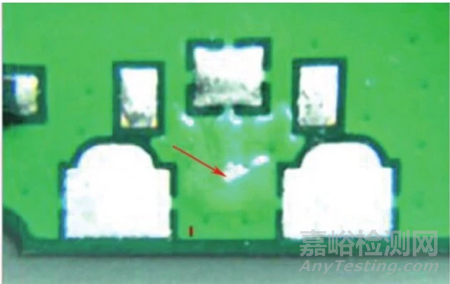

所有起泡位置均发生在焊膏附近。

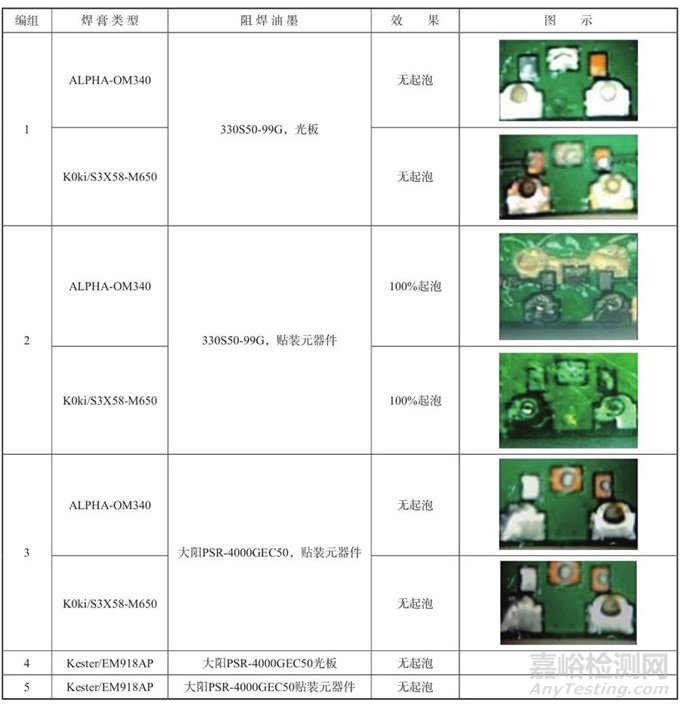

在不良样品的屏蔽罩位置点焊膏后再流焊,也出现阻焊层气泡,位置不固定,如图所示。

2. 缺陷位置切片观察。

为了对缺陷现象进一步定性,特在起泡位置进行切片分析,从切片观察可见焊膏已经渗入阻焊层下面。

为验证此板的阻焊油墨是否能耐受热冲击,特将缺陷板阻焊层无起泡位经280℃/3次热冲击后再进行切片分析。

从图可见,无起泡的正常阻焊层位置,经高温热冲击后也不会有阻焊层与Cu面的分离。

这再一次验证了发生阻焊层鼓泡缺陷的原因,主要是焊膏中助焊剂攻击了阻焊层的油墨所致。

3. 缺陷原因定性。

根据以上对缺陷现象的分析,造成缺陷的原因可以定性为:

所用焊膏与阻焊层油墨的匹配性不良,在再流焊接过程中,焊膏中的助焊剂对阻焊层油墨的攻击,使阻焊层发白起泡,进而使阻焊层脱落。

3、形成机理

焊膏与阻焊层油墨的匹配性不良,主要体现在下述几个方面。

1. 焊膏助焊剂的活性强弱的影响:助焊剂活性越强则有机酸含量就越多,故对油墨的侵蚀性就越强。

2. 由于位于元器件底部的阻焊层上的焊膏助焊剂不易蒸发和分解,在再流焊接的高温下,对阻焊油墨的攻击会更大。

3. 再流焊接后,残留在阻焊层上面的助焊剂残留物中未分解完的活性物质,将对其覆盖区域的阻焊层油墨,形成长时间的慢性攻击。

4. 阻焊油墨颗粒过大时,对阻焊油墨的攻击也大,从而出现起泡的概率也越大。

4、解决措施

焊膏助焊剂与阻焊层油墨的匹配性不良,是导致缺陷发生的根本原因。

因此,解决的措施为:

1. PCB供货方:优选颗粒度细、黏度大些的阻焊油墨。

2. 组装方:尽量选用活性适宜的无卤素焊膏。

来源:Internet