您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-09-23 12:43

摘要:针对总装工厂频繁出现的车身上某颗M5 钢焊接螺栓脱落问题,文章分析了螺栓脱落后车身及脱落螺栓的断裂现象,对比了相邻位置M5 螺栓的焊接工艺、安装工艺及内饰件安装孔形状,同时在焊装工厂进行大量不同拧紧扭矩、不同拧紧方式的试验。结果分析表明,造成该M5 焊接螺栓频繁脱落的根本原因为车身螺栓选型与内饰件安装孔搭配不合理、安装孔内部凹槽深度过大时,车身板材过薄,在拧紧过程中板材被过度拉伸变形,最终板材被撕裂,从而导致螺栓脱落。文章提出的变更焊接螺栓类型、变更内饰件安装孔凹槽深度两种解决方案,可几乎完全避免总装工厂该螺栓脱落问题的发生,极大提高了车身质量,为白车身螺柱焊接的螺栓选型和焊接过程质量控制提供了新思路。

关键词:白车身;螺柱焊接;螺栓脱落;扭矩检测;内饰件

螺柱焊是将螺柱的一端通过与板材接触,利用电弧热使接触面熔化,同时施加压力完成连接的焊接方法[1]。不同的螺柱焊机工作原理不同,一般来讲,按照焊接过程中能量、焊接保护、电弧周期及电容放电方式的分类,可将其分为拉弧螺柱焊和电容放电螺柱焊。拉弧式螺柱焊焊接过程如下:在螺柱焊机上设定合适的焊接参数,启动螺柱焊机,螺柱焊焊枪中的磁力装置吸引夹具上升拉弧,产生电子电弧,电子电弧产生热量熔化金属;当磁力机构的电磁释放后,压缩弹簧加压使螺柱进入熔池,并将液态金属部分排除在接头之外,从而形成再结晶和重结晶混合接头。当关闭电弧后,保持焊枪向螺柱施加一定压力,待冷却结束后完成焊接,这样的焊接成型稳定,可获得合适的焊接接头[2-3]。

由于螺柱焊接具有焊接速率快、效率高、强度可靠、操作简单且无孔连接等优点,广泛应用于汽车白车身的焊接工艺中,起到固定线路、内外饰等连接作用[4]。根据总装装配的需要,车身上焊接大量不同类型的焊接螺栓。一般焊接的车身零件为低碳钢、镀锌钢、高强钢和不锈钢,材料厚度≥0.7 mm,尤其是薄板焊接,对焊接参数变化明显,易出现虚焊或焊穿等质量缺陷[5]。

在生产过程中,总装工厂频繁出现固定位置M5 螺柱脱落,但相同参数、相同设备下相邻M5螺柱(同板材)极少脱落的现象。螺柱频繁脱落导致总装装配过程中下线返修和停线,造成人员和成本的巨大浪费。该螺栓在车身侧围内板,板厚0.7 mm,为薄镀锌板,不易焊接。同时,在整车焊接该螺栓,背部无法增加黄铜块进行支撑和散热[6-7]。针对该问题,本文从工艺设计、焊接工艺参数、总装装配工艺、内饰件形状等方面进行入手,变更焊钉类型、调整参数、测试不同装配状态下极限扭矩值等,确定了其频繁脱落的根本原因,通过变更内饰件安装凹槽深度,解决了该问题,提高了车身质量,同时降低了大量的返修成本。

1、 试验设备及试验过程

1.1 设备、工具与材料

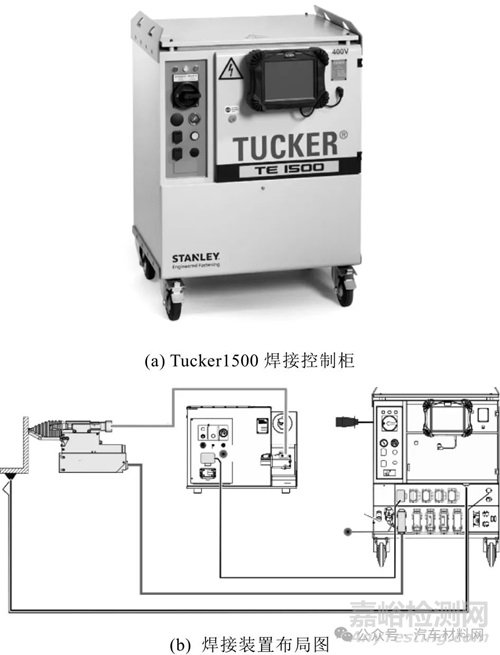

焊接试验使用KUKA 机器人,焊接控制柜选用Tucker 公司的TE1500,如图1(a)所示,整个焊接装置布局如图1(b)所示。整个车身的焊接工艺过程由可编程逻辑控制器(Programmable Logic Controller, PLC)控制。

图1 焊接设备及工艺布置

螺柱扭矩检测采用电动扳手,转速固定在200 r/min,能够最大程度保证准确输出。

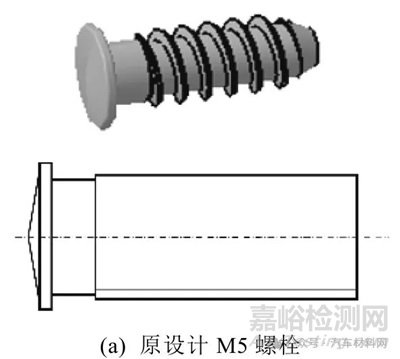

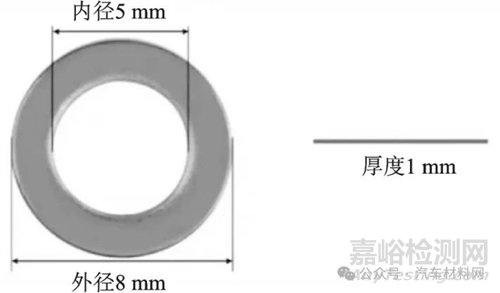

焊接螺栓为M5 螺栓,其中试装螺栓为带有承力法兰的M5 螺栓,两类螺栓实物图及尺寸如图2所示。焊接板材为镀锌低碳钢板材,厚度0.7 mm,板材凸台能够保证在焊接过程中板材具有足够的刚度。

图2 原螺栓与实验螺栓结构对比

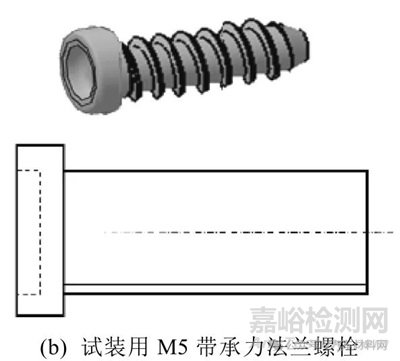

内饰塑料件安装孔凹槽尺寸为 φ9.7 mm×2.7 mm 的圆形垫片,用于模拟内饰件凹槽深度降低状态,安装孔径为5 mm。使用圆形不锈钢垫片进行测试,垫片具体尺寸如图3 所示。

图3 圆形垫片尺寸

1.2 试验方法

1.2.1 不同拧紧形式的极限扭矩检测

习近平总书记的重要讲话,为广东在新时代推动改革开放再出发进一步指明了前进方向、提供了根本遵循。我们要深刻认识习近平总书记重要讲话的重大政治意义、现实意义和深远历史意义,坚决按照习近平总书记指明的方向谋划发展,高举新时代改革开放旗帜,以更高的政治站位、更坚定的信心、更有力的措施把改革开放不断推向深入,不辜负习近平总书记的殷殷重托。

通过控制变量法分别对白车身螺栓专用套筒扭矩检测、白车身总装螺母扭矩检测、白车身螺栓总装内饰件扭矩检测3 种状态下的螺栓进行极限扭矩检测。

1.2.2 工艺参数优化

螺柱焊的工艺参数主要包括极性、焊接电流、焊接时间和焊接提升高度。

1)极性:一般钢制螺钉采用正极性接法,即工件接电源正极;

2)焊接电流与焊接时间:焊接电流主要取决于螺柱的公称直径。通常情况下,焊接电流为螺柱公称直径的100~120 倍,焊接时间取公称直径的4~5 倍。若焊接板材为镀锌板,为了保证好的焊接质量,焊接电流需上浮20%;

3)焊接提升高度:提升高度一般为 0.8~2 mm,需结合实际焊接过程进行调试。当提升高度过大时,电弧引弧不稳定,且易发生磁偏吹;提升高度过小时,易由于熔池飞溅产生短路而导致断弧。

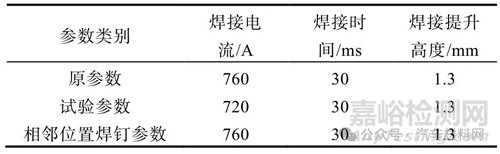

试验设置了1 组试验焊接参数,并生产了1个班次,对比了螺栓在总装车间的脱落比例。试验焊接参数及相邻位置同类型、同板材螺栓参数值如表1 所示。

表1 试验焊接工艺参数表

1.2.3 带承力法兰M5 螺栓试装

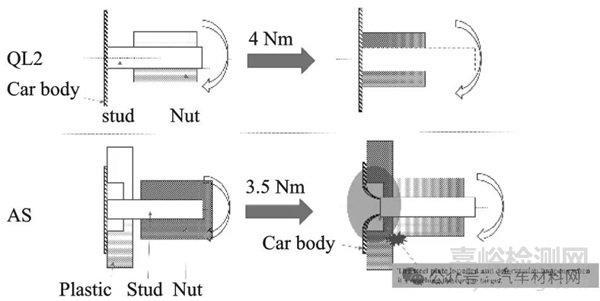

如图4 所示,对比了相邻螺栓的总装零件和车身的贴合关系发现,问题螺栓与相邻螺栓总装内饰件安装孔凹槽相比,问题螺栓凹槽深度为2.7 mm,正常螺栓凹槽深度为1.2 mm。去除螺栓端面厚度1 mm 后,正常螺栓与内饰件几乎无间隙,而问题螺栓与内饰件存在1.5 mm 间隙。通过使用具有一定厚度法兰的螺栓,消除螺栓与内饰件间隙,在装配拧紧时,螺栓法兰会支撑内饰件,避免车身板材被过度拉伸。

图4 问题螺栓及相邻螺栓内饰件搭接截面对比

1.2.4 内饰件凹槽增加垫片扭矩测试

试验选用φ9.7 mm×2.7 mm 的圆形垫片,内径5 mm,每次拧紧前,将圆形垫片放入内饰件凹槽中,之后将零件使用电动扳手3.5 Nm 进行装配打紧。

2、试验结果分析及验证

2.1 不同拧紧形式扭矩检测

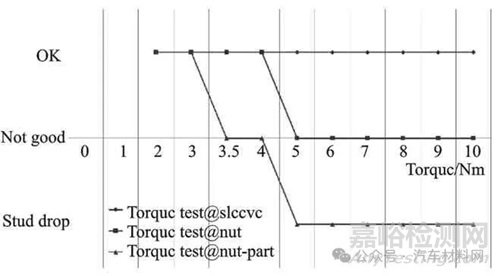

白车身质量环二(Quality Loop, QL2)和总装车间不同方式的极限扭矩检测如图5 所示,结果表明:

图5 不同拧紧形式扭矩检测

1)使用套筒:扭矩值在达到10 Nm 时,板材无变形、裂纹等,说明焊接强度完全满足设计要求(产品设计扭矩值为3.5 Nm);

2)使用总装螺母:扭矩在≥5 Nm 时,塑料螺母出现开裂或溢扣等,但板材无变形、裂纹等现象,说明螺母对焊钉掉落无贡献;

3)在直接安装内饰件时,板材在3.5 Nm 时即出现裂纹,扭矩在≥5 Nm 会造成焊钉脱落或者塑料螺母开裂溢扣,其原理如图6 所示。

图6 不同拧紧形式下螺柱及板材变化原理

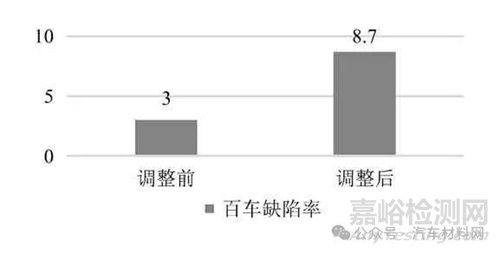

2.2 工艺参数优化

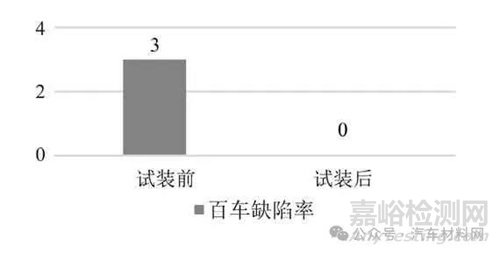

工艺参数调整后,总装车间掉钉率如图7 所示。

图7 参数调整前后缺陷率对比

从脱落螺栓和撕裂板材现象分析,螺栓根部无裂痕,撕裂发生在板材上,且板材表面能看到明显的拉伸现象。怀疑板材由于过烧造成板材塑性变差,在拧紧过程中被拉伸撕裂。因此,降低焊接电流40 A,有利于降低板材过烧程度。但从结果来看,掉钉率反而急剧升高,主要出现螺栓脱焊,车身无撕裂孔洞现象。分析认为,焊接参数降低后,热输入量不足,导致板材和螺栓的熔化量不足引起焊接不良,形成脱焊,与板材撕裂失效模式不同。由此也说明,对于薄板焊接,焊接参数波动对焊接质量影响很大,且可使用焊接参数区间小,无法从焊接参数优化的角度进行薄板焊接质量的优化。澎守桃等[5]也对薄板螺柱焊焊接工艺进行了分析,主要从夹具优化和背部支撑的角度探讨了螺柱焊脱焊。

2.3 带承力法兰类型螺栓试装

试验选用一种带有承力法兰的M5 螺栓试装测试。测试模拟了白车身的零件装配情况,在车身侧围零件上进行焊接试装,共试装100 台车,并进行内饰件装配测试。如图8 所示,试装测试过程中未出现螺栓脱落情况,说明了承力法兰对内饰件的支撑有利于避免零件的拉伸撕裂,形成良好的装配效果。

图8 带承力法兰类型螺栓试装

该试装螺栓法兰接触内饰件凹槽,起到支撑作用。但实际批量生产过程会出现由于法兰支撑内饰件,改变内饰件和车身的配合关系。(原状态:车身+内饰件贴合,螺栓变化后,螺栓法兰与内饰件贴合),需要充分验证其螺栓安全性,同时物料配送需要周期长,考虑到实际生产状态,该方案可实施性差。

2.4 内饰件凹槽增加垫片扭矩检测

试验圆形垫片,模拟减小内饰件凹槽深度状态,装配拧紧结果如下:

问题螺栓凹槽深度为2.7 mm,正常螺栓凹槽深度为1.2 mm。去除螺栓端面厚度1 mm 后,正常螺栓与内饰件几乎无间隙,而问题螺栓与内饰件存在1.5 mm 间隙,通过增加1 mm 垫片进行填充,基本消除螺栓与内饰件间隙。在拧紧过程中,圆形垫片会起到支撑内饰件凹槽的作用,避免焊接面板材被过度拉伸。

3、结论

本文从机、料、法、测的角度对总装工厂螺栓脱落问题进行了试验分析。经过系列试验后,确定了总装车间该M5 螺栓频繁脱落的根本原因是初期产品设计问题,内饰件凹槽过深,导致拧紧过程中板材过度拉抻,从而造成板材撕裂情况。本文通过焊接参数、螺栓类型变更测试、内饰件变更模拟形式进行了分析,结果如下:

1)薄板螺柱焊焊接参数敏感性很强,需要选用输出稳定的设备进行焊接,通过板材撕裂和虚焊发生率确定最佳工艺参数;

2)螺栓选型需要考虑装配件的形状,尤其对于薄板焊接的螺栓,如果内饰件装配孔存在明显凹槽,需要选用带承力法兰螺栓,避免板材过度拉伸;

3)装配内饰件设计时,考虑焊渣等问题,装配孔设计了凹槽,但需要综合考虑板材的焊接性,避免出现凹槽过深造成拧紧过程中的板材过度拉伸造成的脱焊。

来源:期刊:《汽车实用技术》 作者:刘少印,邹尚博,郭东栋(北京奔驰汽车有限公司,北京 100176)

来源:Internet