您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-08-08 15:41

SCM435钢是一种典型的中碳低合金冷镦钢,其碳、铬、钼元素的含量较高,淬透性良好,该钢经过调质后可以获得较高的抗疲劳强度、抗冲击性能和低温韧性,综合性能优良,主要用于生产10.9,12.9级的高强度紧固件,广泛应用于汽车制造、轨道交通、工程机械和风力发电等领域。摇臂螺栓是发动机的重要零部件之一,工作时需要承受较大的拉力、扭力和交变应力。某公司采购了一批SCM435钢六角法兰螺栓,用于固定汽车发动机摇臂,当运行约11.3万km时,发动机出现严重异响,经过排查,发现摇臂螺栓断裂导致运行过程中发动机气阀室罩盖损坏。该摇臂螺栓的具体加工过程为:直径为12mm的母材→两球两拉至直径9.7 mm→冷镦→机械加工→搓丝→热处理→发黑等。

研究人员采用宏观观察、化学成分分析、金相检验、硬度测试、扫描电镜(SEM)分析等方法对螺栓断裂原因进行分析,以防止该类问题再次发生。

01理化检验

1.1 宏观观察

断裂摇臂螺栓和断口宏观形貌如图1 所示。将螺栓线切割后,在断口处纵剖并冷镶嵌。由图1可知:螺栓螺杆处断裂为两段,断裂处位于第5螺纹牙和第6螺纹牙之间。

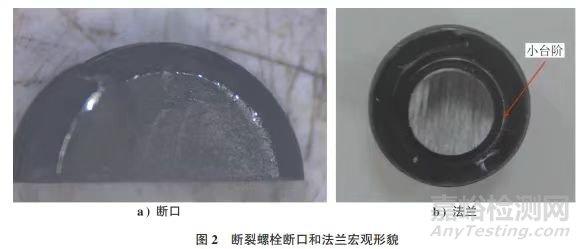

采用超声波乙醇溶液清洗试样后,在体视显微镜下观察,结果如图2所示。由图2可知:断口呈弯曲疲劳断裂特征,疲劳源位于螺纹牙根部,断口呈银亮色[见图2a)];法兰支撑面存在环形分布的小台阶,约占整个圆周的3/5,小台阶处呈银亮色[ 见图2b)]。

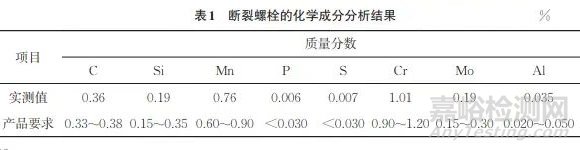

1.2 化学成分分析

在螺栓上截取试样,根据GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法( 常规法)》对试样进行化学成分分析,结果如表1所示。由表1可知:试样的化学成分符合产品要求。

1.3 金相检验

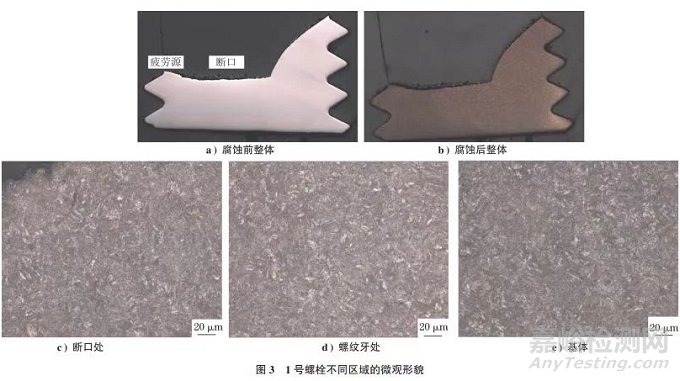

将断裂螺栓分为两半,分别标记为1,2号螺栓,在1号断裂螺栓上截取并制备金相试样,将试样磨制、抛光后,用体积分数为4% 的硝酸乙醇溶液腐蚀试样,再将试样置于光学显微镜下观察,结果如图3所示。由图3可知:腐蚀前,断口处未发现气孔及异常非金属夹杂物等冶金缺陷,腐蚀后,疲劳源处的螺纹牙无脱碳现象,断口处、螺纹牙处和基体的组织均为回火索氏体。

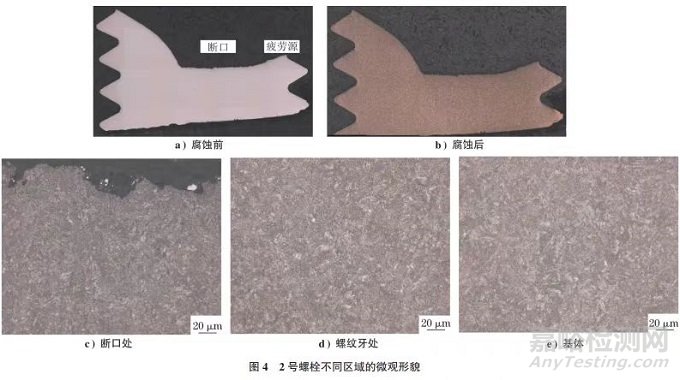

将垂直于断口将另一半断裂螺栓(2号螺栓)制备成金相试样,将试样进行冷镶嵌、磨制、抛光后置于光学显微镜下观察,结果如图4所示。由图4可知:断口处未发现气孔及异常非金属夹杂物等冶金缺陷[ 见图4a)];疲劳源处的螺纹牙无脱碳现象[ 见图4b)];整个试样组织正常,均为回火索氏体。

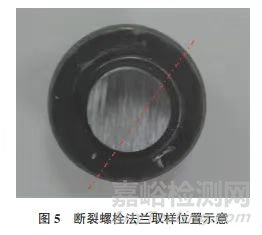

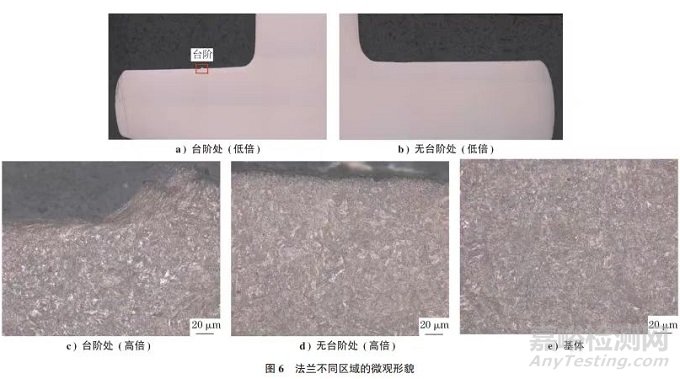

在断裂螺栓法兰上沿虚线纵向截取试样 (见图5),将试样置于光学显微镜下观察,结果如图6a)~6b) 所示。法兰支撑面一侧存在约高度为0.02mm的台阶,另一侧平整无台阶。用体积分数为4%的硝酸溶液腐蚀试样,将试样置于光学显微镜下观察,结果如图6c)~6e) 所示。法兰支撑面台阶处存在明显的磨损变质层,平整处组织正常,螺栓平整处和法兰处组织均为回火索氏体。

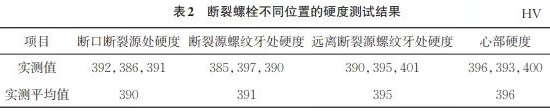

1.4 硬度测试

用维氏硬度计对试样进行硬度测试,载荷为4.9N,保持时间为15s,分别在断口断裂源处、断裂源螺纹牙处、远离断裂源螺纹牙处和心部进行硬度测试,每处测量3个点,测试结果如表2所示。由表2可知:材料硬度满足用户使用要求(380~ 420HV)。

1.5 扫描电镜分析

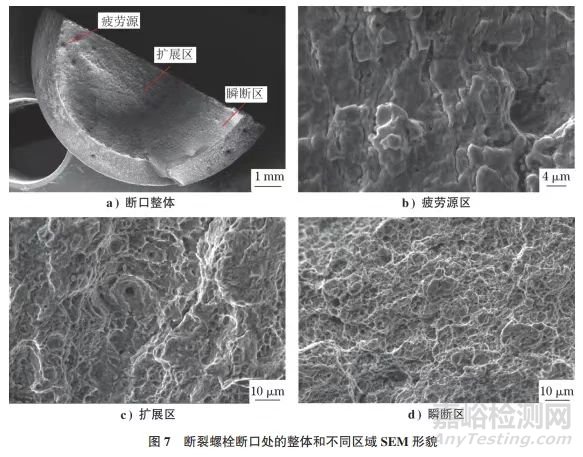

用超声波溶液清洗试样断口,干燥后将试样置于扫描电镜下观察,结果如图7所示。由图7可知:疲劳源区呈条状疲劳纹形貌特征,扩展区及瞬断区断口呈韧窝形貌,为微孔聚集型断裂机制。

02综合分析

断裂螺栓的化学成分和不同位置的硬度均符合产品要求,断口处未发现气孔及异常非金属夹杂物等冶金缺陷。疲劳源处的螺纹牙无脱碳现象,整个试样组织正常,为回火索氏体,说明母材质量和热处理工艺都不存在问题,但是法兰支撑面一侧存在约高度为0.02mm的台阶,且台阶处存在和其他位置明显不同的磨损变质层,同时试样断口经超声波溶液清洗后呈银亮色,疲劳源区呈条状疲劳纹形貌,扩展区及瞬断区呈韧窝形貌特征,这表明螺栓在使用过程中极有可能存在偏载现象,进而导致螺栓疲劳断裂。

正常情况下,螺栓应承受拉伸应力或剪切应力,但是若螺栓在使用过程中出现偏载现象,就会承受异常的弯曲应力,当螺栓所承受的弯曲应力超过螺纹牙根部材料的弯曲疲劳强度时,就会产生疲劳裂纹,疲劳裂纹进一步扩展导致螺栓断裂。因此,应根据螺栓的实际装配情况、使用工况及相关零件状况确定异常弯曲应力的来源。综合考虑,该螺栓断裂的原因是螺栓在使用过程中出现偏载现象,导致螺栓承受了超出其疲劳强度的异常弯曲应力。

03结论及建议

(1)螺栓的化学成分和硬度等均满足产品要求,显微组织无异常,材料品质合格。

(2)在螺栓使用过程中,由偏载产生的异常弯曲应力超出螺栓疲劳强度是导致螺栓断裂的根本原因。

(3)建议采用提高装配精度、零件质量和表面洁净度等方法来防止螺栓偏载。

作者:吕金峄,王勤,李亚洲,贾川,郭明仪

单位:济源钢铁(集团)有限公司

来源:理化检验物理分册