您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-28 08:43

摘要

宽检测范围和高灵敏度是保证柔性压力传感器在多种应用场景内保持高分辨率和高精度的关键参数。虽然目前已探索了多种微结构和复合材料介质层以提高传感器的灵敏度,但检测范围普遍较窄,并且宽检测范围和高灵敏度二者相互制约的问题始终无法解决。为此,设计了一种由空气层和多壁碳纳米管(MWCNTs)修饰的聚(偏二氟乙烯-三氟乙烯)(P(VDF-TrFE))复合膜共同作为介质层的电容式柔性压力传感器。压力载荷下,空气层和复合介质层协同作用,使传感器检测范围从0.1~3.6 MPa扩宽至0.1~10 MPa,是目前已报道柔性压力传感器的最宽检测范围。同时,传感器在0.1~0.5 MPa和0.5~10 MPa范围内均展现出1.673 MPa−1和0.302 MPa−1的较高灵敏度及优异的线性度。此外,考虑到实际应用,还开发了一套电容式压力传感器应力在线监测系统,准确性也达到了95.0% 以上。基于传感器及其检测系统的开发与设计,成功展示了传感器在柔性电子器件领域和微小压力监测领域的潜在应用。

作为未来智能设备的重要组件,柔性压力传感器在电子可穿戴设备、曲面触摸显示器[1-5]等领域展现了广泛的应用前景。现有的柔性压力传感器按工作机制可分为压阻式[6]、电容式[7]、摩擦电式[8]和压电式[9]。其中,电容式压力传感器具有结构简单、制作方便、能耗低、可静态/动态检测、稳定性高[10-12]等优势,被视为最受关注的柔性压力传感器之一。

为适应多种应用场景,柔性压力传感器需要具备高灵敏度和宽检测范围的特性。然而,大量研究工作表明高灵敏度和宽检测范围之间存在相互制约关系,二者很难同时兼得。例如,为提高电容式压力传感器的柔性变形能力[13-15],常采用具有较低模量的聚二甲基硅氧烷(PDMS)作为柔性压力传感器的固体介质层,而它仅可在0~1 kPa的小应力范围内实现0.132 kPa−1的高灵敏度[16]。因此,为提高传感器灵敏度并扩宽检测范围,许多研究致力于开发具有高变形能力的微结构介质层,包括微圆顶、微柱、微金字塔、多孔结构等[17-20]。但是,这些微结构介质层的设计仅有利于提高传感器在0~500 kPa范围内的灵敏度,较高应力范围内的灵敏度和压力分辨率会大幅下降,传感器检测范围依然较小(通常为0~500 kPa)[21-23]。此外,微结构制造工艺复杂、成本高等问题也阻碍了其大规模生产和在小型化、轻薄化电子产品中的应用。为了解决传感器高应力范围内灵敏度衰减等问题,一些研究提出了简单、有效和可规模化制造的复合介质层工艺。Fan等[24] 利用磁场合成了一种磁性结构的镍硅橡胶复合材料(S-NSRC),并用S-NSRC作为介质层制备了电容式柔性压力传感器。该传感器在0~200 kPa测试范围内灵敏度高达460 kPa−1。Sun等[25]报道了采用导电石墨/聚二甲基硅氧烷(G/PDMS)制备的泡沫膜,传感范围达到了800 kPa,并且在0~100 kPa范围内获得了245 kPa−1的极高灵敏度。可以看到,采用复合介质层制备的柔性压力传感器检测范围依然有限,普遍均低于1 MPa[26-27]。但在实际应用中,柔性压力传感器需要具备更宽的范围检测,如身体运功应力范围为1~500 kPa,触摸屏幕操作压力范围为500 kPa~2 MPa,仓库机器人和制造机器人压力需大于2 MPa以避免损坏物体等[28-29]。因此,开发同时具有超宽应力检测范围、高灵敏度的柔性电容式压力传感器依然具有较大的挑战性。

本文基于可规模化制造的丝网印刷工艺,设计、开发了一种具有超宽检测范围和较高灵敏度的电容式柔性压力传感器及应力在线监测系统。为了实现宽检测范围,本文采用了低粘弹性的聚(偏二氟乙烯-三氟乙烯)(P(VDF-TrFE))作为传感器介质层材料,同时,在电极和介质层中引入了空气层,实现了提高传感器低应力范围内的灵敏度及扩宽传感器检测范围的目标。进一步,利用多壁碳纳米管(MWCNTs)修饰P(VDF-TrFE)介质层,传感器灵敏度在高应力范围内也得到提高,使所设计的柔性压力传感器兼顾了超宽检测范围和高灵敏度。最后,结合柔性压力传感器实际应用场景,设计开发了传感信号采集电路及上位机程序,实现了传感器实时监测和反馈压力的功能。

1、 实验材料及方法

1.1 原材料

本实验所用聚(偏氟乙烯-共三氟乙烯)(P(VDF-TrFE))粉末购自法国阿科玛公司。纯度99.5%的N, N-二甲基甲酰胺(DMF)购自上海沪试公司。纯度95.0%的多壁碳纳米管(MWCNTs)购自南京先丰纳米材料科技有限公司,直径约为20~30 nm,长度约为10~30 μm。厚度50 μm的柔性透明聚酰亚胺(PI)胶带购自深圳润海电子有限公司。导电银浆料(01 L-2211 D)购自深圳斯瑞欧电子浆料有限公司。

1.2 实验流程

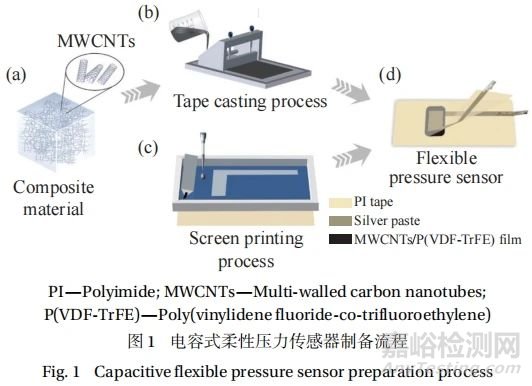

首先,将P(VDF-TrFE)粉末和DMF按照15wt%质量比配制溶液,磁力搅拌4 h使其混合均匀。称取一定质量比的MWCNTs放入溶液中,采用两种超声振荡器(KQ-50 E型超声波清洗器,舒美,中国;BILON-650 Y超声波细胞破碎仪,比朗,中国)交替振荡3 h,使MWCNTs均匀分散在聚合物溶液中,如图1(a)所示。之后,将MWCNTs/P(VDF-TrFE)混合溶液倒在疏水处理过的玻璃板上刮膜,如图1(b)所示。刮膜后,将玻璃板置于热台,在70℃下烘干。随后放置在135℃的真空干燥箱(DZF-6012,一恒,中国)中加热1.5 h,再升温至152℃后立即取出冷却以提高其结晶度。最终将膜从玻璃板上撕下,得到MWCNTs/P(VDF-TrFE)柔性复合膜,本文制备复合膜MWCNTs的质量分数分别为0wt%、0.1wt%、0.3wt%、0.5wt%和1.0wt%,膜厚度约为35~40 μm。

图1

电容式柔性压力传感器主要由封装层、电容敏感介质层及电极层三部分组成。首先,通过丝网印刷将导电银浆印刷在柔性PI封装层上,形成电极层,如图1(c)所示。其中电极的形状可进行图案化设计,本文传感器的有效电极面积设计为5×10 mm2。接着将印刷后的电极置于120℃热台固化30 min,并将导电端子安装在电极末端以便连接导线。最后将介质层柔性膜和带有上下电极的PI封装层以“三明治”结构进行组装得到柔性电容式压力传感器,如图1(d)所示。传感器总厚度约为130~140 μm。

1.3 测试与表征

本文使用扫描电子显微镜(SEM,FEI Quanta 250 FEG,FEI,美国)对含有不同质量比的纳米复合材料进行了表征。通过X射线衍射(XRD,锐影系列X射线衍射仪,Empyrean,德国)实验检测纳米颗粒对复合材料结晶度的影响,测试使用光源为Cu Kα1辐射光源。样品的杨氏模量通过使用Q800动态机械分析仪(DMA,TA Instruments,New Castle,DE)进行拉伸测试得出。测试件的规宽为2 mm,规长为20 mm。数显推拉力计(HP-200,濮岩,中国)被用来测量压力,其测试范围为0~200 N,推拉力计压头面积为0.5×10 mm2。传感器固定在立式电动机(HSV,艾德堡,中国)的样品架上,连接LCR仪表(TH2817B+ LCR仪表,Tonghui,中国)选用50 kHz频率测量施加压力后传感器电容的变化。LCR源表连接到电脑上,使用LabVIEW软件进行传感器性能测试数据采集。数据处理器PCapØ1(ACAM,德国)主要用于数据采集和转换,LabVIEW软件用于设计上位机程序。本文所有实验及测试均在室温下进行。

2、 结果与分析

2.1 电容式柔性压力传感器的设计

2.1.1 传感器制备工艺的设计

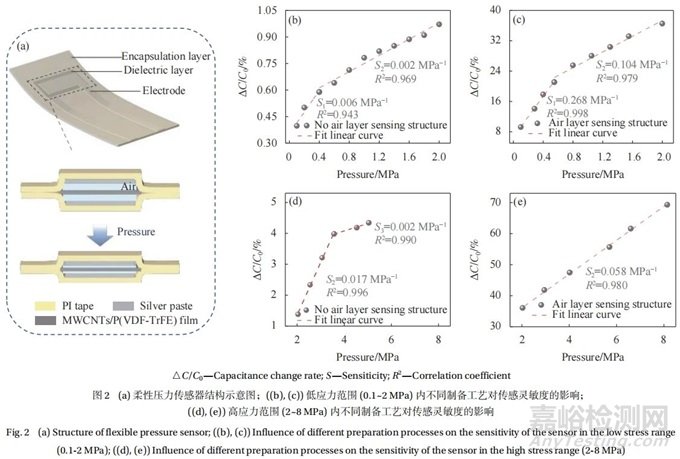

传统的电容式压力传感器是将柔性电极印刷在介质层表面,而本文提出了将电极印刷在封装层的制备工艺,图2(a)展示了该柔性压力传感器的结构示意图。为了对比不同工艺对传感器的影响,我们检测了两种传感器在0.1~2 MPa范围内的相对电容变化,如图2(b)、图2(c)所示。在0.1~0.5 MPa的测试范围内,电极印刷于封装层的柔性压力传感器灵敏度为0.268 MPa−1,与电极印刷于封装层的传感器相比灵敏度提高近45倍。当应力提升至0.5~2 MPa范围时,本文设计制备的传感器灵敏度虽降至0.104 MPa−1,但仍为传统工艺制备传感器的50倍。为进一步探究不同制备工艺传感器的检测范围,我们将施加的应力进行了进一步扩展,图2(d)、图2(e)中的结果显示采用传统制备工艺的传感器电容变化率到3.6 MPa就基本保持不变,而采用本文工艺制备的传感器检测范围可扩展至8 MPa,并且2~8 MPa范围内的灵敏度为0.058 MPa−1,相较传统制备工艺2~3.6 MPa范围内的灵敏度提高了3倍。以上结果表明,在两种不同制备工艺中,将电极印刷于封装层的压力传感器表现出更高的灵敏度及更宽的检测范围。根据电容决定公式,柔性压力传感器电容(C)可表示为

图2

其中:ε0是真空下介电常数;εr表示介质层介电常数与真空介电常数的比值,即相对介电常数;A表示两电极的有效面积;d表示两电极之间的间隔距离。由上式可知,εr、A和d的变化均可能导致电容变化。由于本测试采用P(VDF-TrFE)的泊松比为0.35,即膜横向应变与纵向应变比值为0.35。因此,电极的有效面积被认为在垂直压力下几乎不变,传感器电容变化主要由εr和d的变化引起。图2(a)呈现了本文制备传感器在压力载荷下形变示意图。可以观察到,与传统制备工艺相比,本文将电极印刷在封装层的制备工艺,在“三明治”式传感结构中引入了空气层。基于Lichterecker混合规则[30],介质层的有效介电常数可用以下公式表示:

其中:εair 和 εfilm是空气和P(VDF-TrFE)膜的介电常数;Vair和Vfilm是空气和P(VDF-TrFE)薄膜的体积分数(Vair + Vfilm= 1)。采用传统制备工艺的传感器,压力载荷下电容变化仅取决于介质层被压缩现象(d减小),因此灵敏度较低,检测范围较窄。而采用本文制备工艺,两电极间引入了空气层结构,使空气层与膜介质层二者协同作用。随着压力载荷的增加,空气层体积分数Vair减小,膜介质层体积分数Vfilm增加,介质层相对介电常数εr会随之增大;同时,由于空气层和膜介质层共同被压缩现象,两电极间间距(d)会随着载荷的增加而减小。因此,传感器εr和d两方面共同变化,使传感器电容变化范围增大,致使传感器灵敏度提高,检测范围扩大。通过以上分析,本文所提出的将电极印刷在封装层的制备工艺可以有效提高传感器灵敏度,扩宽传感器检测范围。但是,由图2(d)、图2(e)可以看出,采用引入空气层的制备工艺对传感器灵敏度的提高能力有限,特别是在高应力范围内灵敏度仅为0.058 MPa−1,无法保证传感器高应力范围内的准确性及对微小变化的识别能力。

2.1.2 传感器复合介质层的设计

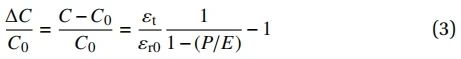

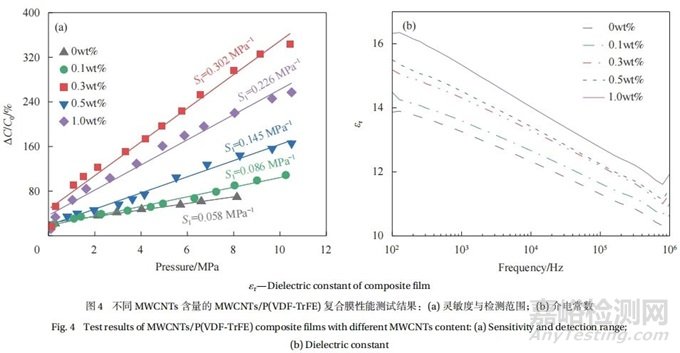

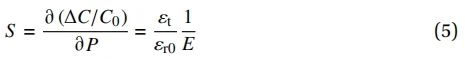

为进一步提高传感器高应力范围内的灵敏度,扩大传感器线性检测范围,我们尝试在介质材料中添加MWCNTs的方法制备复合介质层。图3(a)、图3(b)分别展示了纯聚合物膜和复合柔性膜的表面形貌,可以看出,MWCNTs在P(VDF-TrFE)中分布较均匀。其次,为进一步确定不同质量比样品的晶相类型及结晶度,本文对不同质量比纳米复合材料进行了XRD测试,从图3(c)可以看出,所有样品均在2θ≈19.8°位置出现明显衍射峰,表明MWCNTs/P(VDF-TrFE)复合膜均以β相为主,根据结晶度计算结果可以看出,由于本文中介质层膜均未进行极化处理,复合膜β相结晶度差异较小,表明本文中P(VDF-TrFE)压电电荷对测试结果无显著影响。并且,随着MWCNTs质量比的提高,特征峰相比于纯聚合物出现向右移动现象,这主要归因于P(VDF-TrFE)与MWCNTs的结合使复合膜产生内部应力[31],并且随着MWCNTs质量的增加,膜内部应力有所增加。但即使MWCNTs质量比达到1.0wt%,XRD衍射峰的偏移量也仅为0.3°,表明复合膜内部应力差异较小,导电填料的添加对复合膜结构无显著影响。图4(a)展示了不同含量MWCNTs对压力传感器检测范围及灵敏度的影响。相对于纯聚合物膜,复合材料膜的线性检测范围从2~8 MPa扩展至0.5~10 MPa,并且高应力范围内的灵敏度相比于纯聚合物也均有所提高,特别是MWCNTs为0.3wt%的复合膜在0.5~10 MPa测试范围内灵敏度为0.302 MPa−1,相比于纯聚合物膜的灵敏度提高了近5倍。为了探究MWCNTs对复合膜传感性能的影响,本文分别测试了不同含量的MWCNTs/P(VDF-TrFE)复合膜的杨氏模量和介电常数,如图4(b)、图4(c)所示。随着MWCNTs填料的增加,复合膜的杨氏模量从1.404 GPa增加到1.748 GPa,50 kHz测试频率下介电常数从11.625增加到13.138。根据广义胡克定律,传感器电容变化率与杨氏模量和介电常数的关系为

图3

图4

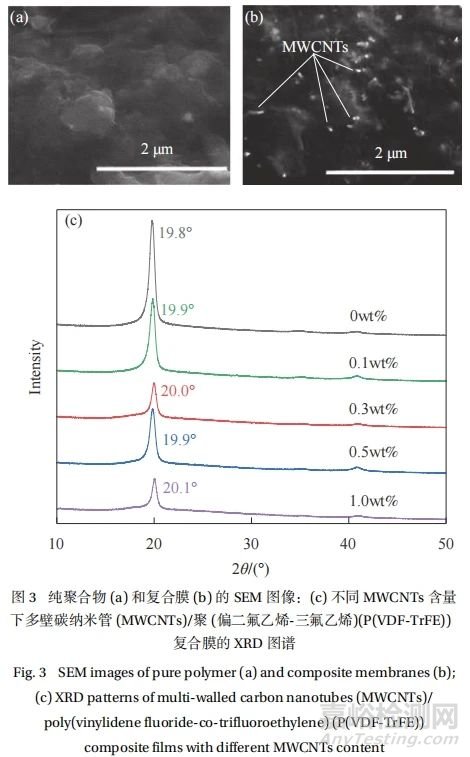

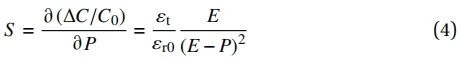

其中:△C为压力载荷下器件的电容值C与初始电容 C0的差值;εr0和εt分别为介质层初始介电常数和压力载荷下的介电常数;P为外加载荷;E为介质层杨氏模量。传感器灵敏度与杨氏模量和介电常数的关系为

由于P << E,于是

由式(3)、(4)可知,传感器灵敏度与介质层初始介电常数,压力载荷下介电常数及介质层杨氏模量有关。在介质材料中添加导电颗粒后,复合膜中会形成由导电颗粒MWCNTs和绝缘基体P(VDF-TrFE)组成的微电容器,致使复合膜介电常数增大,如图4(b)所示。当施加压力载荷后,复合膜会发生较大压缩形变,膜中MWCNTs间距将减小,根据电容计算公式,电容器电容值与电极间距成反比,因此导电颗粒间间距减小,微电容器电容值将增大。而相对介电常数计算公式为εr=Cx/C0,其中Cx为介质层材料在介质中的电容,与微电容器电容值有关;C0为介质层材料在真空中的电容,为一个定值。因此,压力载荷下,相对介电常数会随着微电容器电容值的增加而进一步增大,从而进一步提高传感器的灵敏度。

由公式(4)可知,传感器灵敏度与压力载荷下介电常数成正比,与介质层杨氏模量成反比。因此,灵敏度会在随着介电常数增大过程中出现峰值,且出现在复合膜初始介电常数与杨氏模量比值最大处。由表1可知,当MWCNTs含量为0.3wt%时,复合膜初始介电常数相比于纯聚合物膜提升了7.794%,杨氏模量提升了17.165%,初始介电常数与杨氏模量比值最大,为7.618。而当MWCNTs含量大于0.3wt%时,复合膜初始介电常数相比于纯聚合物膜提升了8.378%,杨氏模量提升了24.501%,复合膜杨氏模量增长幅度较大,使复合膜初始介电常数与杨氏模量比值减小。因此,当MWCNTs含量等于0.3wt%时,传感器灵敏度最高,达到了0.302 MPa−1;而当MWCNTs含量大于0.3wt%时,传感器灵敏度出现下降现象。

表1

2.2 电容式柔性压力传感器的传感性能表征

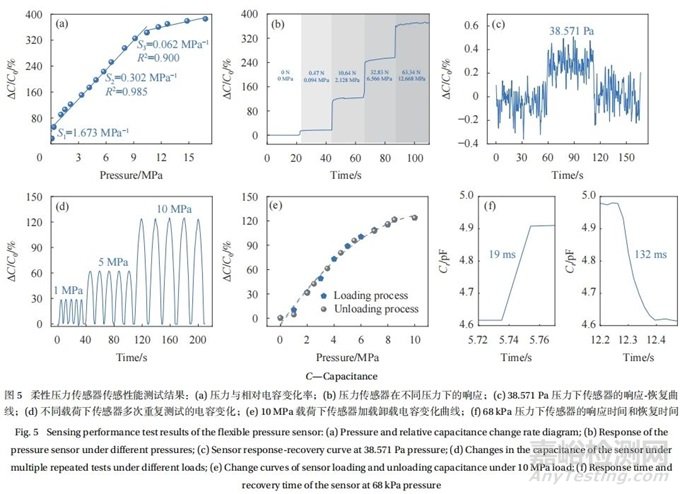

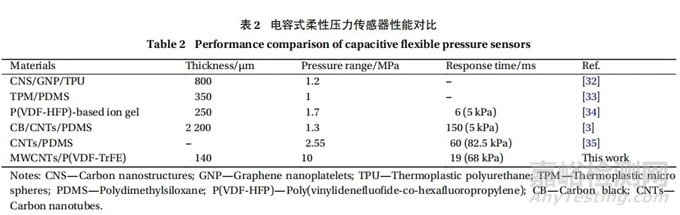

进一步,对MWCNTs含量为0.3wt%柔性压力传感器检测极限范围、最小分辨率、稳定性等传感性能进行了测试。如图5(a)所示,本文所设计的柔性压力传感器测试极限可达到12.668 MPa,远超目前已报道压力传感器的检测极限。并且,柔性压力传感器线性检测范围分为0.1~0.5 MPa和0.5~10 MPa两段,灵敏度依次为1.673 MPa−1、0.302 MPa−1,重要的是,0.5~10 MPa测试范围内传感器线性相关系数为0.985,呈现出优异的线性度。因此,传感器总体检测范围为0.1~10 MPa,也是目前已报道柔性压力传感器达到的最宽检测范围,如表2所示,表明本文制备的柔性压力传感器可适用于超宽应力范围测试。图5(b)展示了压力传感器电容变化率实时稳定监测结果,传感器电容变化率会随着压力载荷的变化而变化,并且传感器在不同载荷下静止测试20 s ,传感器相对电容变化均小于1%,特别是当压力载荷大于10 MPa时,传感器电容变化也小于1%,表现出良好的稳定性,表明传感器在超宽的检测范围也能保持稳定的感测性能。同时,本文对传感器可检测最小分辨率进行了测试,如图5(c)所示,传感器能够检测到38.571 Pa的应力变化,表明传感器不仅具有适用于超宽检测范围,还具有优异的分辨率,可检测微小应力变化。

图5

接下来,本文针对传感器不同载荷重复性依次进行了测试,依次反复加卸载1 MPa、5 MPa和10 MPa应力,如图5(d)所示。不同载荷下传感器相对电容变化曲线均匀对称,多次重复循环均未发生突变,传感器相对电容变化曲线没有明显的疲劳,表现出良好的重复性。图5(e)展示了循环测试10 MPa载荷下一组加卸载电容变化曲线,可以看出不论加载还是卸载过程,传感器电容在相同应力下获得的输出信号重复性较高,迟滞较小(4.707%),进一步证明了本文制备的压力传感器具有良好的重复性及可靠性。

最后,通过在柔性压力传感器上加压(约68 kPa)来研究压力传感器的响应及恢复时间,结果如图5(f)所示,当压力加载到传感器上时,电容值在19 ms内快速响应;当压力卸载时,电容值恢复时间为132 ms。相比于目前已报道的宽范围柔性压力传感器,本文提出的柔性压力传感器具有较快的压力响应时间。此外,如表2所示,目前已报道具有微结构化的柔性压力传感器厚度普遍均大于200 μm,无法满足小型化、轻薄化应用场景的需求。而本文所提出的传感器厚度仅为140 μm,表明该传感器更适用于小型化、轻薄化的电子产品中。

表2

2.3 电容式柔性压力传感器系统的构建与应用

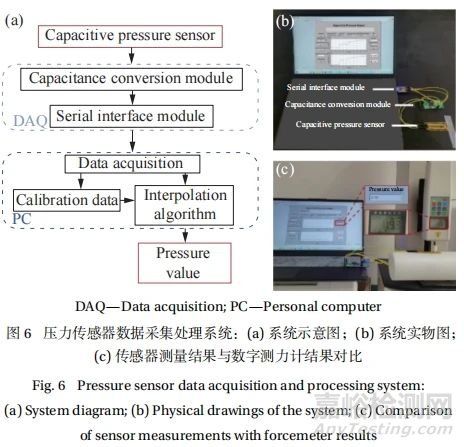

考虑到柔性压力传感器的实际应用,需要读取传感器电容变化数据,并输出对应压力值。但目前对于柔性压力传感器的研究大多局限于对传感器结构的设计与制备,对数据处理与采集系统的开发较少,且已开发使用的传感系统数据精度与准确性存在较大误差。因此,在上述设计的基础上,本文开发搭建了一套传感器数据采集与处理系统,如图6(a)所示。该系统由数据采集(Data acquisition,DAQ)电路板和数据处理程序组成。DAQ电路板包括一个高分辨率电容转换模块和一个串行接口模块,如图6(b)所示,主要负责从传感器中采集电容数据,并上传至电脑串口中。上位机(Personal computer,PC)数据处理程序采用LabVIEW软件设计。程序主要分为两部分,即校准部分和测试部分。校准部分用于采集、计算和保存传感器的校准数据,其中包括初始电容值、压力值及与不同压力值对应的电容变化率。

图6

测试部分主要用于检测、输出实时压力数据。为确保压力输出的准确性,该系统测试部分选用插值算法进行压力计算。根据插值理论[36],采用3次插值与最近点插值相结合对校准数据进行插值计算,传感系统推算的压力数据与数字测力计显示数值偏差较小,如图6(c)所示。整个程序可由用户通过前面板进行实时操作控制,并可通过上位机界面实时观察电容、压力等参数的变化,如图6(b)所示,实现了数据精确化和可视化的目标。

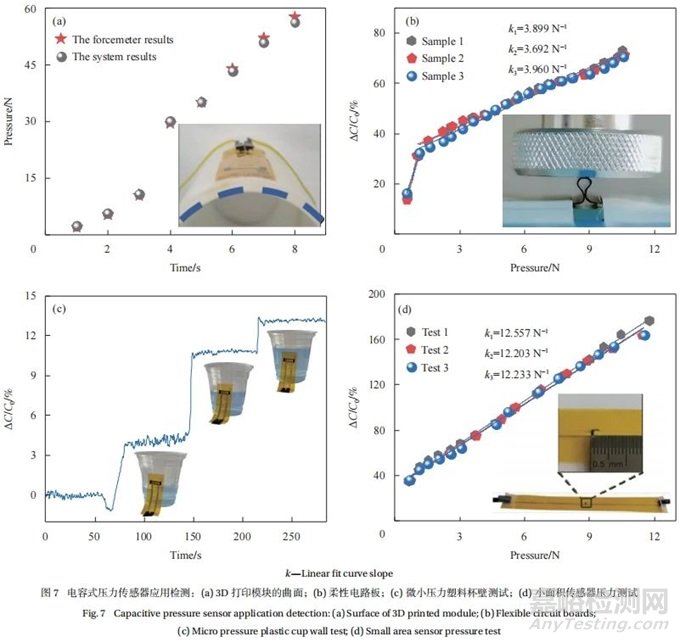

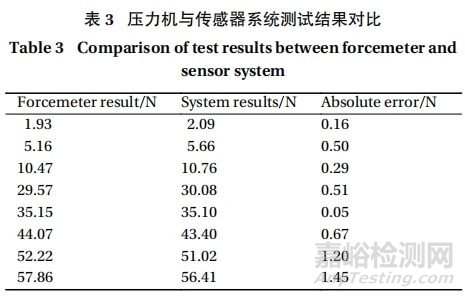

为验证柔性压力传感器及其系统的准确性和可靠性,将传感器贴附在3D打印的曲面模型上,进行加压测试。如图7(a)所示,电容式柔性压力传感器表现出良好的柔韧性,可完全共形贴附于曲面模型上,且表现出良好的电容响应。此外,传感测试系统推算结果与测力计数值之间偏差较小,如表3所示,0~60 N测试范围内最大绝对偏差仅为1.45 N,证明本文搭建的柔性压力传感器测试系统具有较高的准确性和可靠性。为进一步验证柔性压力传感器在多种应用场景中的准确性和实用性,本文模拟电子设备,采用柔性电路板对传感器进行加压测试,并对随机3个传感器样品重复性进行验证。如图7(b)所示,当柔性电路板对传感器施加压力(0~10 N)时,传感器电容及时响应,最大电容变化率达到73.142%,并且3个传感器样品测试重复性较高,1~10 N压力范围内3个样品测试相对偏差为7.259%,重复性较高,证明了采用将电极丝网印刷在封装层及复合介质层的简便工艺制备的传感器可靠性较高,且具有大规模生产使用的潜力及在电子产品受力监测中的巨大应用前景。此外,为模拟微小压力测试的应用场景,将传感器固定在塑料杯的外壁上进行实时监测。如图7(c)所示,电容式压力传感器可以通过识别杯壁微小压力变化判断杯中水量,当杯中水量较少时,传感器电容值相对变化约为4.050%;增加水量,传感器电容相对变化明显变大,当杯中充满水时,传感器电容的相对变化达到13.130%,表明传感器除了适用于大应力检测外,也适用于微小应力检测,例如水位监测等,可为微小压力检测装置的设计提供帮助。

图7

表3

最后,考虑到某些特殊应用场景,如曲面智能显示屏、微型测力计等,要求柔性压力传感器的感应面积很小。因此,针对微小测试环境,设计并制备了2×2 mm2的超小面积电容式压力传感器,用于应力检测,如图7(d)所示。在0~12 N压力测试范围内,小面积压力传感器表现出良好的电容响应,并且表现出优异的线性度,同一样品3次测试相对偏差为2.901%,重复性较高,表明本文设计的柔性压力传感器在微小面积压力测试环境中也具有良好的应用前景。

结论

本文制备了一种具有超宽检测范围(0.1~10 MPa),且具有较高灵敏度(1.673 MPa−1、0.302 MPa−1)和优异线性度(0.985)的电容式柔性压力传感器。相比于目前报道的宽范围柔性压力传感器,本传感器的检测范围超过了绝大多数已报道压力传感器,实现了超宽压力范围检测的目标。具体结论如下:

(1)为解决压力传感器高灵敏度和宽检测范围相互制约的问题,本文提出在传感结构中引入空气层及采用多壁碳纳米管(MWCNTs)修饰聚(偏二氟乙烯-三氟乙烯)(P(VDF-TrFE))介质层的方法。空气层结构使压力载荷下相对介电常数和电极间距同时变化;MWCNTs的添加,促使复合介质层中微电容器的形成及杨氏模量的增大,致使传感器性能得到大幅度提升;

(2)本文还设计开发了一套电容式压力传感器数据采集与处理系统,试验结果证明,测试系统的准确性达到95.0%以上;

(3)通过曲面测试、多样品测试、多场景测试及小面积测试,证明柔性压力传感器具备良好稳定性、重复性及可靠性,展现了传感器及其系统的实际应用能力。

马文俊, 张洁, 李长江, 等. 利用空气层结构和碳纳米管修饰实现复合柔性压力传感器超宽检测范围[J]. 复合材料学报, 2024, 41(11): 6003-6013. DOI: 10.13801/j.cnki.fhclxb.20240309.001

来源:复合材料学报