您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-02-26 14:29

某城市埋地输油管道材料为25号钢,管道由无缝钢管和冲压弯头焊接而成,设计压力为0.6MPa,规格为273.1mm×7.1mm(长度×外径),弯头角度为90°,安装条件为R=5D(R为管线弯曲部分安装半径,D为弯管直径)。该弯管服役约10个月后,在焊接弯管处开裂并发生泄漏现象。

研究人员采用宏观观察、化学成分分析、扫描电镜(SEM)分析、金相检验等方法对焊接弯管开裂的原因进行分析,并提出了改进建议,以防止该类问题再次发生。

1. 理化检验

1.1 宏观观察

埋地输油管道焊接弯管开裂现场如图1所示。由图1可知:开裂处位于焊接弯管处;管道底部悬空,基体被冲散。经现场勘查发现,该管道前侧排水系统之前发生泄漏,导致管道底部基土被冲散,焊管受上方管道挤压,在冲压弯头附近发生弯曲变形。

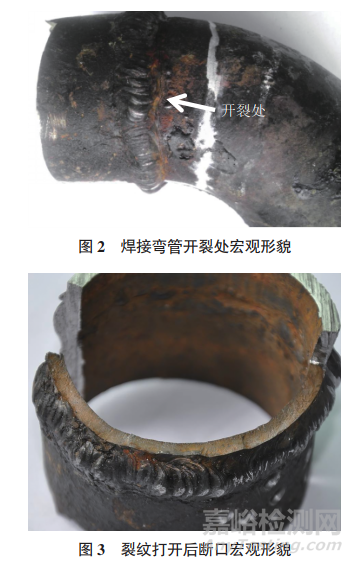

将焊接弯管处剖开,焊接弯管开裂处宏观形貌如图2所示,整段裂纹沿焊缝环形分布,裂纹源在焊

缝附近,裂纹长度约为80mm,且穿透管壁。在裂纹两端沿垂直于裂纹方向将钢管锯开,从而打开断口,断口宏观形貌如图3所示。由图3可知:断口几乎没有发生塑性变形,呈一次性脆性开裂形貌特征,裂纹从焊管外表面起始,裂纹源处未见异常原材料缺陷。

1.2 SEM分析

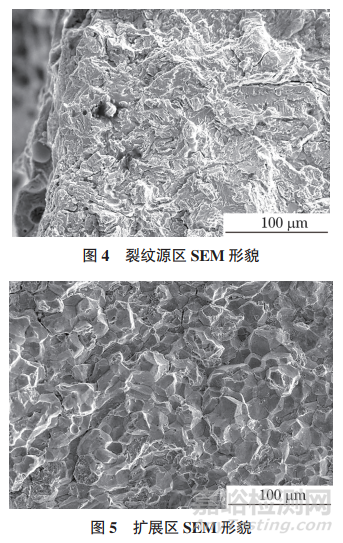

将裂纹打开后的断口置于扫描电镜下观察,结果如图4所示。在裂纹源处未见异常缺陷。图5是扩展区SEM形貌,该区域微观形貌特征以沿晶开裂为主。

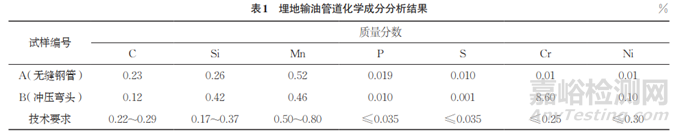

1.3 化学成分分析

在无缝钢管和冲压弯头上各自取样,对试样进行化学成分分析,结果如表1所示。由表1可知:该焊接弯管A处(无缝钢管)材料为25号钢,B处(冲压弯头)材料铬元素含量较高,质量分数为8.6%。较高的铬元素含量使得该材料淬透性较好,在焊接冷却后容易形成马氏体,裂纹敏感性较大,不适合作为焊接弯管的选材。

1.4 金相检验

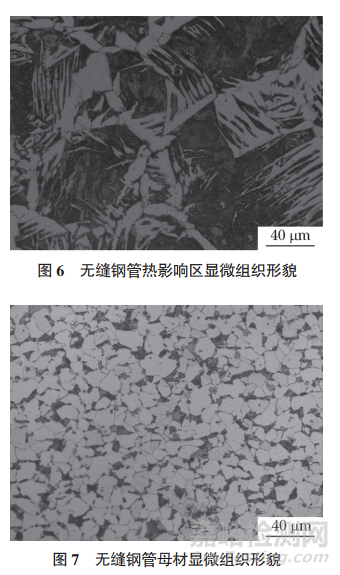

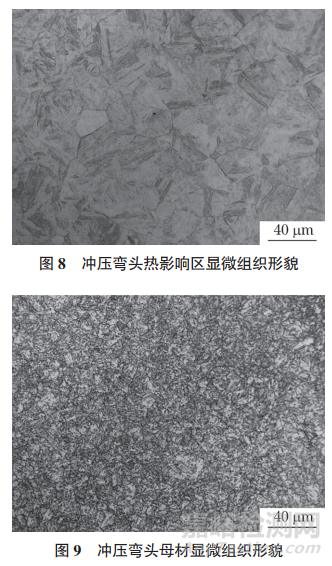

在开裂的焊接弯管上取截面,制成金相试样,用硝酸乙醇溶液腐蚀,图6为无缝钢管热影响区显微组织形貌。由图6可知:该处组织为珠光体+ 针条状铁素体,具有魏氏组织倾向。图7是无缝钢管母材区显微组织形貌,组织为珠光体+ 等轴铁素体,铁素体晶粒较细,根据GB/T 6394—2017《金属平均晶粒度测定方法》,其晶粒度级别为9级。冲压弯头侧热影响区和母材区白色光亮,未见明显腐蚀痕迹,说明该区域材料耐蚀性较好,这与化学成分分析结果相符。冲压弯头处铬元素含量较高,属于马氏体不锈钢,因此使用硝酸乙醇无法腐蚀。使用王水溶液对该区域进行腐蚀,冲压弯头热影响区组织为马氏体(见图8),晶粒度级别为7 级。图9是冲压弯头母材区显微组织形貌,为球化珠光体+铁素体。

1.5 硬度测试

分别对焊缝区、冲压弯头热影响区、母材区进行维氏硬度测试,冲压弯头热影响区硬度达到424 HV0.5,远大于母材区(198 HV0.5)和焊缝区 (210 HV0.5),这是由于焊接弯管在焊接冷却后生成脆而硬的马氏体。

2.综合分析

该弯管铺设位置为土质结构,弯管两头的直管处于固定状态,经现场勘查发现,该管道前侧排水系统之前发生泄漏,导致管道底部基土被冲散,此外挖掘和安装也会导致弯管部位土质变松软,临近路面修复过程中,重载工程车碾压会使弯管部位承受较大载荷,向下产生微小位移,重载车辆经过后弯管又恢复到原始位置。弯管下方无土质支撑,且需要承受自身管道和上方土质的质量,在弯管下方会持续承受压力。

经过化学成分分析,焊接弯管材料为马氏体不锈钢,铬元素含量高达8.60%,使该材料淬透性极高,导致焊接后容易在热影响区形成硬而脆的马氏体,因此该材料焊接性能较差。开裂焊接弯管热影响

区存在硬而脆的马氏体,而高硬度的马氏体氢脆敏感性较大,在受到持续拉伸应力的作用下,极易发生氢致延迟性断裂。马氏体含有较多晶界和位错缺陷,是一种非平衡组织,其引发氢脆的概率远高于其他组织,由于氢在马氏体相中的扩散系数比在铁素体中低,加之具有大组织应力特征,极易发生氢致断裂。导致氢致断裂的氢气来源主要有两种:内部氢和外部氢。内部氢是因为金属材料在冶炼、焊接等加工过程中吸收了氢气;而外部氢是因为在泥土潮湿环境下,氢浓度较高,氢气以原子形式渗入钢中,被钢的基体溶解吸收,形成分子氢的富集,造成氢脆。氢浓度随着空气湿度的增加而增加,高强度马氏体钢在湿度不小于30% 的空气环境下就存在氢致断裂的风险。

3. 结论

(1)该开裂埋地输油管道由无缝钢管和冲压弯头焊接而成,无缝钢管材料符合25号钢的国标要求,而冲压弯头材料铬元素含量高达8.60%,属于马氏体不锈钢,其焊接性能较差。

(2)该埋地输油管道弯管前侧排水系统之前发生泄漏,弯管底部基土被冲散,弯管下方无土质支撑,弯管下方会持续承受压力。

(3)该埋地输油管道开裂呈沿晶扩展特征,具有氢致延迟性断裂特征。

(4)导致埋地输油管道氢致延迟性开裂的主要原因与冲压弯头选材不当有关,建议选择25号钢进行替代,可适当增加弯头的壁厚,避免介质冲刷弯头带来的减薄风险,或者优化焊接工艺,避免魏氏组织的形成。此外,弯管前侧排水系统泄漏导致弯管底部基土被冲散是导致开裂的直接原因。

作者:金苏柯1,罗婵媛1,胡家喜1,潘安霞2

单位:1. 江苏省特种设备安全监督检验研究院 常州分院;

2. 常州大学 机械与轨道交通学院

来源:《理化检验-物理分册》2024年第12期

来源:理化检验物理分册