您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-06 15:07

随合金铸造技术的发展,在保证强度、气密性等条件下,汽车部分零件也由原来的铸铁件向更轻的铸铝件转变,相应地也会出现一些与制造工艺相关的零件失效问题。制动主缸是汽车液压制动系统的心脏,是汽车的重要零部件,须具有较高的安全系数。

某型号主缸体在量产过程中突发批量开裂,部分产品密封检测漏气,严重影响生产交付。本文通过多维度技术分析,揭示其失效根源,为工艺优化提供科学依据。

1.宏观检查

如图1所示,主缸体前端尺寸过渡倒角位置,可见裂纹分布。部分裂纹间断分布,且裂纹低倍下弯折呈锯齿状,具有内应力裂纹扩展特征。将裂纹打开,如图1(c)所示,裂纹已贯穿至零件内表面,与密封检测漏气相吻合。

图1 主缸开裂图

2.断口分析

边缘存在较严重的腐蚀,腐蚀物呈龟裂状分布。能谱分析腐蚀产物含有大量S、O元素,推断腐蚀物应为阳极氧化处理后产物,即裂纹在阳极氧化处理前已存在。取人为断口进行微观观察,发现靠近缸体外壁的断口表面可见光滑晶界面晶界面分布较多的圆滑颗粒状与短棒状共晶硅,为典型的组织过烧导致的晶界复熔开裂形貌。

图2主缸断口扫描电镜形貌与微区能谱

3.显微组织分析

进行显微组织观察,如图3所示:断口附近基体组织内存在疏松以及较多内裂纹,裂纹具有沿晶界扩展特征。组织中共晶硅呈圆角状颗粒,在晶界处呈聚集长大,晶界复熔现象现象,为过热组织,局部过烧组织特征。

图3 主缸断口显微组织

4.相变温度

由 DSC 曲线可知,失效主缸吸热峰的起始温度约为 535.5 ℃,此温度为低熔点共晶组织的熔化温度。

图4.主缸DSC曲线图

5.成分分析

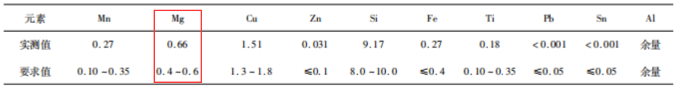

结果见表1,可知失效主缸的化学成分不符合 GB/T 1173-2013《铸造铝合金》中牌号 ZL111 化学成分要求,其中 Mg元素含量超出标准要求上限值。

表1.成分分析表

6.分析与讨论

从断口形貌观察与能谱分析可知,此裂纹在阳极氧化前已存在,与应力腐蚀开裂无关。断口表面可见典型的晶界复熔开裂形貌,且晶界面分布较多的圆滑颗粒状与短棒状共晶硅。共晶硅向晶界处聚集长大,可见明显晶界复熔现象,以上现象表明失效主缸存在明显过烧现象。

GB/T 25745-2010《铸造铝合金热处理》中规定牌号ZL11 固溶热处理工艺为分级加热固溶:500~510℃,4~6 h;530~540℃,6~8 h。文献表明低温固溶处理时,低熔点共晶物溶解于合金中,在后续高温固溶热处理时可有效防止组织过烧。失效主缸的相变初始温度约为535.5 ℃,为保证强化相充分溶入基体,又不引起组织过烧,固溶温度一般应低于相变初始温度5~10 ℃。失效主缸固溶温度为535 ℃,与引起组织过烧温度相近。过烧组织会严重弱化晶界,显著降低材料强度,是导致缸体在淬火应力作用下开裂的主要原因。

7.总结

1)导致缸体开裂的主要原因为组织存在过烧缺陷,降低材料强度,且晶界存在呈圆角状分布的脆性相共晶硅,并聚集长大,进一步羽化晶界,在淬火应力作用下,使缸体开裂,后续车加工使裂纹扩展至宏观裂纹。

2)主缸化学成分中元素 Mg含量偏高,降低引起铸件过烧的温度,是导致主缸开裂的根本原因。

来源:电子制造资讯站