您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-11-15 17:42

金属材料拉伸试验是测试其力学性能的基本方法之一,广泛应用于航空航天、核电、军工、汽车、机械设备、电子器材、医疗器械、建筑等各个行业,本文将从细观尺度的晶粒、晶面、位错、滑移等方面探讨拉伸试验变形的本质。

弹性的不完整性

完整的弹性应该是加载时立即变形,卸载时立即恢复原状,应力-应变曲线上加载线与卸载线完全重合,即应力和应变同相。但是实际上,弹性变形时加载线与卸载线并不重合,应变落后于应力,存在着弹性后效、滞弹性和包申格(Bauschinger)效应,这些效应的存在说明宏观弹性变形并非理想的弹性变形,即宏观的弹性变形中存在着非弹性变形。

多个研究表明:在外力作用下,部分位错会先达到临界切应力而滑移(产生微屈服),值得注意的是位错滑移不仅取决于促使位错开动的临界切应力,同时也取决于位错的取向因子μ。

非弹性变形、微屈服现象、位错滑移均为塑性变形的表现形式,宏观线性阶段的微屈服现象研究最多的材料当属铍材,有研究者归纳出了铍材产生一个单位(10-6)微屈服σmys与规定塑性延伸强度Rp0.2的经验公式为:Rp0.2=171.0+2.728σmys。事实证明拉伸试验的弹性阶段确实存在着塑性变形,弹性性能宏观上呈近似线性特征。

弹性的本质

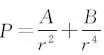

弹性在微观上表现为原子间的作用力与原子间的位移,对于理想晶体而言,

式中:P表示原子间的作用力;r表示原子间距;A表示原子间吸引力常数,B表示原子间排斥力常数,A和B均与原子本性和晶格类型有关。

由上式可知,原子间作用力与原子间距并不是成正比关系,这从本质上反映了Hooke定律的近似性而不是绝对性。弹性性能与特征是原子间结合力的宏观体现,而r值非常小,在此情况下,宏观上表现出的弹性性能呈现近似线性特征。

工程中大多数金属材料为多晶体材料,其中各个晶粒的空间取向是不同的,而发生形变的晶体中位错和缺陷的分布也是不均匀的,存在明显的局部成簇倾向。在外力作用下,弹性变形尚小时微屈服首先在这些达到位错滑移条件的晶粒内开始。此后随着应力的增大,产生塑性变形的晶粒越来越多,塑性变形量也越来越大以至于宏观上可以观测到。即多晶体中各个晶粒的塑性变形具有不同时性和不均匀性,这种不均匀性不仅反映在同一晶粒内部的不同区域、不同晶粒之间,而且也反映在试样的不同区域之间。因此,理想的弹性是不存在的,塑性变形是绝对的,而弹性变形是相对或者近似的。

拉伸试验过程中各阶段变形行为的本质

众所周知,根据非连续屈服试样的拉伸应力-应变曲线特征,为简单起见可将其大致分为4个阶段,即:弹性阶段、屈服阶段、均匀塑性变形阶段、颈缩阶段。当然,对于连续屈服试样,其屈服阶段和均匀塑性变形阶段可认为是一个阶段。

由上述弹性的不完整性和弹性的本质分析可知,拉伸试验的宏观弹性阶段也存在微区塑性变形,并贯穿于拉伸试验的各个阶段。塑性变形的主要机制为滑移和孪生,而孪生能够提供的塑性变形量相比滑移来说是非常有限的,在探讨塑性变形时该文主要考虑滑移的影响。

为此,有必要引入以下两个公式

式中:ε表示塑性应变速率;b表示位错Burgers矢量的模;ρ表示位错密度;v表示位错运动速率。

式中:τ为作用于位错滑移面上的切应力;τ0为位错以单位速率运动所需要的切应力;m表示位错运动速率的应力敏感性指数。

1、颈缩阶段

为了叙述的方便同时也考虑到塑性变形的明显性,先分析颈缩阶段的本质。为分析方便,引入一个公式如下

dP=AdS-SdA (3)

式中:dP表示拉伸过程中瞬时力值的增加量;A表示拉伸试样某时刻的截面积;dA表示截面积瞬时减小量;S表示某时刻截面上的应力;dS表示加工硬化造成的应力瞬时增加量。

颈缩前试样平行部分各处的塑性变形宏观上呈近似均匀变形,颈缩开始后变形主要集中于颈部区域,这时dP=AdS-SdA=0,即AdS=SdA,加工硬化和试样截面积的减少对试样承载力的影响达到平衡,力值不再增加,对应拉伸曲线的抗拉强度点位置。随着应变的增加,dP=AdS-SdA<0,即AdS<SdA,此时试样截面积减小的影响占主导,力值持续减小直至断裂。

2、屈服阶段和均匀塑性变形阶段

由式(1)可知,试样微区的塑性应变速率由Burgers矢量、位错密度、位错运动速率三者的乘积决定。随着塑性变形的增加,位错密度快速增加使得位错运动速率降低。

由式(2)可知,位错运动速率的降低必然会使切应力降低,从而造成试样整体应力的下降,这即为拉伸曲线上观察到的上屈服点和屈服下降的本质。

屈服的整个过程与上屈服点和屈服下降的本质是一样的,所不同的仅仅是应力的增加与否或增加快慢的问题,而这主要取决于式(3)中的各个变量。式(3)亦可解释连续屈服和非连续屈服,连续屈服时AdS永远大于SdA,非连续屈服时将多次或者长时间出现AdS=SdA的现象,从真应力-真应变曲线来看,连续屈服和非连续屈服的图形均为向上的抛物线,两者并无本质区别,反映在人为的日常所见的应力-应变曲线上才出现了连续屈服和非连续屈服现象。值得注意的是,鉴于位错滑移的本质和特性,屈服阶段和均匀塑性变形阶段从细观的层面来研究的话也具有不同时性和不均匀性。

为了表述清晰,定义一个微颈缩的概念,即不同时性和不均匀性的位错滑移必将在试样局部微区域产生不均匀塑性变形(局部微区域产生微颈缩)。在定义了这样一个概念之后,就可以从细观层面描述屈服阶段和均匀塑性变形阶段,即该阶段自始至终都在不同的微区、不同的时间不间断地产生一个个不同的微颈缩,当某些微颈缩达到一定程度时就不再继续,而未达到微颈缩停止条件的则继续进行,这样一个动态不均匀过程产生了屈服阶段和均匀塑性变形阶段宏观上近似的均匀变形。

3、拉伸总体过程

至此,结合细观和宏观现象,可以对拉伸过程进行总体描述,即整个拉伸过程中均伴随有微区域不同时性和不均匀性的微塑性变形和微颈缩现象,这种微塑性形变和微颈缩的不均匀程度不仅与材料特性相关,同时也与拉伸各个阶段的应变速率或应力速率有关。

结论

(1)拉伸试验的弹性阶段也存在不同时性、不均匀性的塑性变形或微塑性变形,弹性性能在宏观上呈现近似线性特征。

(2)微塑性变形的动态不均匀过程产生了宏观上近似均匀变形的屈服阶段和均匀塑性变形阶段。

(3)颈缩阶段微塑性变形的动态不均匀过程在宏观上表现得最为明显。

来源:理化检验