您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-08-05 15:19

摘要

本文详细介绍了目前国内外常用测量塑料的导热系数方法,解析了这些方法和标准的测量原理,不确定度的来源,注意事项,以及对样品制备的要求。可以作为塑料,特别是导热塑料的导热系数测试方法和仪器选择的参考。

引言

塑料的导热性能一直被认为较低,其导热系数在0.1~0.5 W/mK之间。最近十来年,导热塑料开始兴起。某些高技术领域,如微电子集成与封装领域,电机领域,LED节能领域,绝缘材料的散热能力正成为瓶颈问题,迫切需要制备综合性能优良的高导热高分子复合材料。通过填充高导热填料来提高基体材料的导热系数,正成为主流方法。

塑料的导热系数的测试方法和标准,并没有统一的要求和规定。目前的主要方法有稳态法和非稳态法。 稳态法包括各种热流法,非稳态法包括闪光法和瞬态热源法。本文将对这些方法和标准的原理,不确定度来源,样品制备的要求以及一些注意事项进行详细讨论,供不同要求下对方法选择时参考。

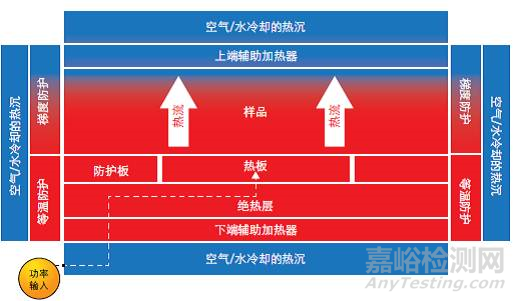

稳态法建立一维稳态热流,通过傅立叶方程计算导热系数。所有稳态法要解决的问题是热流密度如何准确测量。最经典的稳态法是防护热板法(Guarded Hot Plate),遵循的标准是C177,国标10294。样品置于加热板上,样品2/3尺寸大小的热板内布置用于量热的加热丝,其它尺寸外缘部分布置防护加热丝,并有隔离缝,下部是辅助防护加热,这样热板部分的发热量通过样品形成一维稳态热流,均作为热流密度的计算量,因此这是一种绝对方法。这个标准的假设是,样品与界面的热阻相对于样品的热阻可以忽略,也就是样品的热阻必须大于0.1 m2K/W,因此导热系数一般从非常低到0.3 W/(mK)的范围,并且样品尺寸较大。其测量准确度最高,非常适合大尺寸的绝热材料,大尺寸的泡沫塑料。由于双样品配置时,两块样品的对流方向和热流方向不同,因此单样品的测量更为准确。

▲ 图1 单样品防护热板法示意图

由于防护热板造价昂贵且需要稳定的时间过长,通常采用采用防护热板法来校正热流计,然后采用热流计来代替热板进行热流密度的测量, 这就是热流计法。热流计法的标准是C518,国标10295。它与防护热板法测量范围基本一致,给样品施加的冷热板温差都是20~25度左右,但是测量尺寸更加广泛(200 mm~800mm),并可拓展至低温和高真空下测量。

▲ 图2 带自动进样器的热流计法导热仪

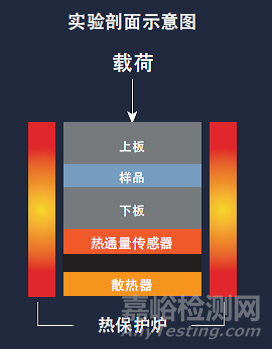

当样品的导热系数变大的时候,比如导热系数在0.1~40 W/(mK)范围内的高分子,玻璃,陶瓷和部分金属材料,此时样品的热阻变小,就必须要考虑界面热阻的影响了。由于样品热阻变小,那么侧向的热损变大,样品及冷热板必须加热防护。这就是防护热流计法。遵循的标准是ASTM E1530。界面热阻在10-3量级,样品的热阻在10~400*10-4范围。此时的样品不可能再像导热较低的样品做的那么大,一般为50mm,样品的温升一般在5~10度。此时的热流,则由中等导热系数的已知材料来比较计算得出。

▲ 图3 防护热流计法示意图

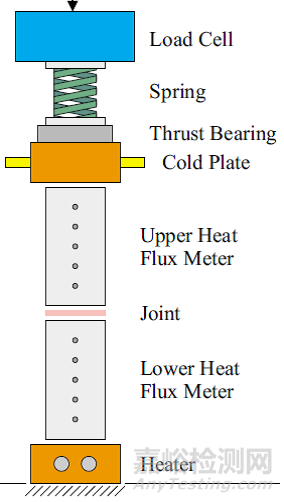

如果样品变得更薄,比如几十到几百个微米,样品的热阻跟界面热阻差不多,也就是说这种材料的作用就是减小界面热阻,也就是TIM材料,这时就要用到界面热阻测量中的热流测量方法,柱体热流法,简称热流法。此时的标准就是ASTM D5470。该方法采用导热系数较大的已知金属材料柱体内等间距测温来测量热流,并推算出接触界面的温度差。

▲ 图4 柱体热流法示意图

由此可见,C518,E1530,D5470这几个稳态热流法的测量热阻是逐渐减小的,样品厚度是逐渐减小的,样品温差是逐渐减小的,测量热流所用的已知导热的材料的导热系数是逐渐增大的(导热系数越大,结果的相对不确定度越大),因此,测量的相对不确定度是逐渐增大的。

具体选用哪种方法,主要取决于样品的热阻。一般而言,除了泡沫塑料需要使用C518标准外,大部分塑料导热系数的最佳稳态方法是E1530,也就是防护热流计法。而特别软的黏性流体一样的热界面材料,需要测总体界面热阻,则选用D5470。

非稳态法

稳态法对于中低导热系数的材料测量是非常简单而准确的,但是对于导热系数较大的金属和陶瓷材料而言,则非常麻烦。在20世纪60年代闪光法发明以前,金属材料是采用福布斯圆棒法进行稳态法测量的。由于导热系数大,样品需要50cm的长度来获得足够的温差。而陶瓷材料则采用直径50cm的样品进行平板稳态测试,样品加工难度太大。闪光法让致密固体类较大导热系数材料(主要是陶瓷和金属)的大温区测试变得简单而准确。

闪光法的理论模型要求:1)样品表面足够平行;2)激光只在样品表面均匀吸收;3)尽量少热损的绝热边界条件;4)样品均匀不透明;5)较小的温升。

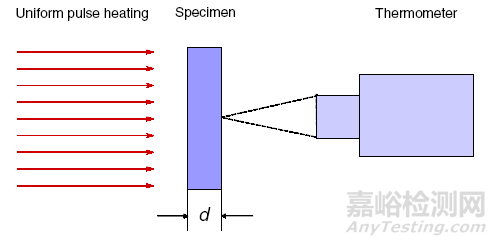

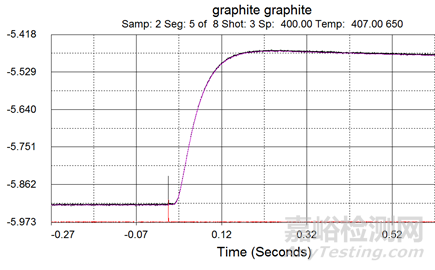

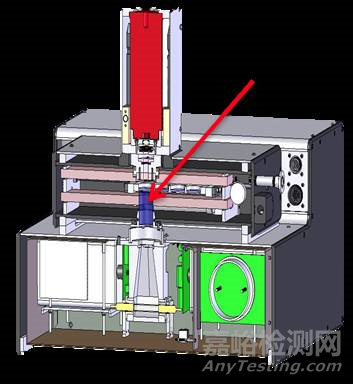

闪光法的示意图如图5,脉冲加热样品前表面,热流一维传导到背面,通过红外探测器或接触式温度传感器探测背面的温升曲线。典型温升曲线如图6所示。目前该方法可以覆盖-150℃~2800℃温区 。

▲ 图5 闪光法示意图

▲ 图6 闪光法温升曲线

▲ 图7 脉冲光导管示意图

闪光法准确测量的关键在于加热脉冲在样品表面的均匀吸收(导光管示意图见图7,样品表面喷涂吸收层)以及边界热损的可控修正。对于高分子材料而言,会存在以下难点需要注意:

1)热流在样品中的传播特征时间远远高于100毫秒的最佳时间,如2mm厚聚酰亚胺特征时间为2 s左右,计算热损时5倍的特征时间就是10s。这会导致自然对流的发生,从而热损加大且不可控,从而准确度下降。

2)高分子样品弹性大,两个表面之间的平行度加工控制难度高。如ISO 22007对不平行度的要求为厚度的1%内,也就是1mm厚的样品,只能10微米的不平行度。

3)高分子样品半透明,脉冲会加热到样品内部,而普通喷涂石墨涂层粘结力不牢,需要溅射一层金属挡光层之后再喷涂。样品制备略复杂。

4)闪光法样品较小(直径12.7mm),比热测量样品量几十mg,对于复合高分子材料,容易由于样品不均匀而造成测试偏差。

目前闪光法的标准有ASTM E1461,GB/T 22588,针对石墨材料有个特定标准ASTM C714,针对橡胶有个特定标准ISO 22007;针对涂层有个特定标准ISO 13826。

另外一种非稳态法就是瞬态热源法TPS,包括热线法(hot wire),探针法(Heated Probe),热盘法(Hot disk)。采用恒定热流加热热丝或热盘,通过测量其温度变化,来确定周围介质的导热系数。目前标准有: ISO 22007。其主要优势是升温小且快速准确,但是变温测试耗时较长,且容易受到环境温度波动的影响。

来源:Internet