您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-04 16:19

电子设备工作时产生的热量会迅速积累,导致环境温度迅速上升。当热量集中在某一区域时,可能会引发局部过热现象,导致电子元件性能和使用寿命的降低。随着电子设备向小型化、集成化方向发展,散热问题越发严峻。高导热聚合物复合材料因具有成本低、易加工以及化学稳定性好等特点而受到广泛关注,开发具有优异性能的高导热聚合物基复合材料以满足微电子行业的散热需求是重要研究方向之一。

聚合物的固有导热性能较差,如环氧树脂的热导率仅为0.2W·m−1· K−1,可通过以下两种方法进行提升:一是改变聚合物内部分子排列方向和结晶度,该方法实行难度大,操作复杂;二是将导热填 料均匀分散于聚合物基体中,以形成更多的导热通路。常用的导热填料包括陶瓷填料(氧化铝、氮化铝、 氮化硼、二氧化硅等)、金属填料(铜和银等)和碳材料(石墨、石墨烯、碳纳米管、炭黑),通常采用机械混合方式分散到聚合物中。采用机械混合工艺时,往往需要较大的添加量才能达到预期导热效果,而高添加量会导致聚合物黏度过高、加工困难等问题。

研究发现,在聚合物中构建导热填料三维网络能够有效增加导热通路,降低界面热阻,从而提升热传导效率。石墨烯是一种二维结构材料,具有优异的电子迁移率和导热性能,悬浮单层石墨烯的热导率高达5000W·m−1·K−1,是目前世界上已知超高热导率材料之一。在复合材料中构建出石墨烯的三维网络结构,是进一步提升导热效率的关键,不仅能够增加导热通路的连通性,降低界面热阻,而且通过合理设计网络几何形状,可以有效优化材料的热传导路径,从而实现比传统二维石墨烯复合材料更高效的热扩散效果。近年来,研究者们已提出多种用于构建三维网络型石墨烯导热复合材料的方法,包括3D打印法、磁场取向法、电场取向法、冻干取向法和自组装法等,每种方法都有其独特的特点。作者总结了目前三维网络型石墨烯导热复合材料的制备方法,介绍了不同制备方法的原理、优缺点以及对导热性能的影响,阐述了此种材料制备目前的不足,展望了今后的研究方向。

三维网络石墨烯导热复合材料制备方法

1.1 3D打印法

3D打印技术是一种先进的制造工艺,通过加热熔融、激光烧结、光照固化等方法将材料逐层堆积实现成形。与传统加工方法相比,3D打印能够实现按需设计,制备结构更加复杂和精细的产品,具有生产周期短、成本低、设计灵活等优点。3D打印可控制石墨烯取向,有助于提高电子设备中石墨烯薄膜散热片的面外热导率,保障电子设备的安全使用。

3D 打印法制备三维网络型石墨烯导热复合材料的主要流程为选择石墨烯、选择3D打印技术、制备丝状复合材料、3D打印挤出成型、后处理(热处理、光照、冷冻干燥等)去除溶剂定型,石墨烯含量及分散性、 3D打印参数、后处理方法、聚合物基体种类和三维结构设计参数等是构建三维网络导热通路的主要影响因素。石墨烯含量及分散性直接影响着导热通路的形成和有效性:含量较低会导致难以构建连续导热网络,而分散不均匀则会降低导热效果;当石墨烯含量适中且分散均匀时,复合材料的热导率显著提高。研究发现,当石墨烯含量超过一定阈值(质量分数5%)后,复合材料的导热性能开始提升。3D打印参数包括打印速度、层厚、喷嘴温度和打印路径等,这些参数会对石墨烯的取向和导热通路连续性产生影响。优化打印参数可以使石墨烯片层在打印过程中按特定方向排列,从而增强热传导性能;较低的打印速度有助于更好地堆积石墨烯,提高导热性。后处理可以改善石墨烯与基体的界面结合,减少热界面阻抗,消除打印过程中产生的缺陷,提高石墨烯导热网络的完整性。对3D打印三维网络型石墨烯导热复合材料进行热压或高温退火可以提高热导率。不同聚合物基体的导热性能和界面相容性不同,通常,热稳定性高、界面相容性良好的基体有助于提高复合材料的导热性能。三维网络结构,如蜂窝结构、格子结构或连续通道的设计会对热流路径的分布和传导效率产生影响,合理的三维设计可以显著减少热传导路径中的阻抗,提高整体导热性能。

3D 打印法制备三维网络型石墨烯导热复合材料的研究成果总结列于表1。常见基体包括聚氨酯、聚乳酸、环氧丙烯酸树脂、聚丙烯、丁腈橡胶乳胶和环氧树脂等,常用石墨烯填料类型有石墨烯纳米片、还原氧化石墨烯、氧化石墨烯纳米片等。GUO等通过溶液混合方法将石墨烯片与原始聚氨酯(TPU)混合,并制备成长丝,采用熔融沉积成形制备了具有优异贯穿平面导热性的石墨烯/TPU复合材料,在石墨烯质量分数为45% 时平面热导率达到12W·m−1·K−1。SHI等通过溶液共混方法将石墨烯纳米片掺入聚乳酸基质中,采用3D打印制备的导热复合材料的热导率达到3.22W·m−1·K−1,为纯聚乳酸(0.25W·m−1·K−1)的10倍以上。使用3D打印法时需深入了解打印过程中聚合物熔体复杂的黏弹性流动,以避免打印长丝的随机组装或3D打印零件的结构塌陷。但与传统机械共混方法相比,3D打印技术使用成本较高、制备过程较慢、效率较低。

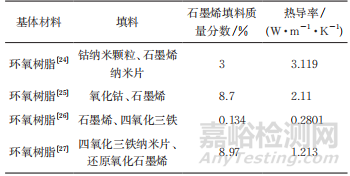

表1 3D打印法制备三维网络型石墨烯导热复合材料的研究成果

1.2 磁场取向法

磁场取向法通过外加磁场控制掺杂或不掺杂金属粒子石墨烯纳米流体的导向,从而构建导热三维网络,增加导热路径,提高复合材料的导热性能。磁场取向法具有易操作、灵活度高、可控制性强等优点。表2列出了采用磁场取向法制备三维网络型石墨烯导热复合材料的研究成果。JIA 等采用磁场取向法制备了钴纳米颗粒/石墨烯纳米片/环氧树脂复合材料,钴纳米颗粒通过化学镀原位沉积在石墨烯纳米片上,然后通过冷冻干燥得到钴纳米颗粒原位沉积石墨烯纳米片(Co@GNP)杂化填料,再将Co@GNP杂化填料通过电磁铁在电压10.5V和电流2A条件下进行连续定向,直至完全固化,所得材料的热导率提升至3.119W·m−1·K−1。LI等开发了一种磁性碳纳米管接枝石墨烯多面体(Co@Co3O4-G)高导热填料,采用磁场取向法使带有磁性的填料很好地在聚合物基质中实现定向分布、有序排列,构建的三维导热路径提升了复合材料的导热性能,使其热导率达到2.11W·m−1·K−1。然而,磁性材料通常具有较大的脆性,会影响到复合材料的加工性能;另外,高石墨烯含量虽然能带来热导率的大幅度提升,但也会导致成本增加、电绝缘性能下降等。

表2 磁场取向法制备三维网络型石墨烯导热复合材料的研究成果

1.3 电场取向法

电场取向法通过施加外部电场(交流电、直流电)使具有高极化率的石墨烯沿着电场方向取向和分布,通过调整电场强度和方向,可以在聚合物基体中诱导石墨烯片层构建定向或三维交织的导热网络。电场强度是控制石墨烯片层分布和排列的关键参数:在低强度电场下,石墨烯片层仅在局部区域形成短程有序结构,导热性能改善有限;在高强度电场下,石墨烯片层能够在整个基体中构建连续的长程导热通路,从而显著提升热导率。通过动态或 多向电场,可以诱导石墨烯在多个方向上形成交织网络,从而形成三维导热通路。采用电场取向法制备三维网络型石墨烯导热复合材料的研究成果列于表3。SENIS等将氧化石墨烯(GO)分散到环氧树脂(EP)基质中,再真空注入干碳织物中以形成碳纤维增强聚合物(CFRP)层压板,接着在层压板固化过程中施加电场进行电场对准,以形成三维网络结构,结果表明,当GO质量分数为3.0%时,材料热导率达到0.85W·m−1·K−1。XU等使用电场取 向法沉积高质量的垂直石墨烯(VG)阵列,得到的热界面材料表现出53.5W·m−1·K−1的高垂直热导率。电场取向法具有能构建高效导热网络(相比物理搅拌法和溶液浇铸法)、可控性强(相比热压法)、 三维结构设计潜力大(相比3D打印法)等优点,但也存在着规模化难度大、设备复杂、导电效应干扰(如局部发热、电流泄露)等缺点。另外,在施加电场时要注意调节电场强度,防止溶液中发生团聚效应。

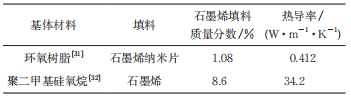

表3 电场取向法制备三维网络型石墨烯导热复合材料的研究成果

1.4 冻干取向法

冻干取向法又称冰模板组装策略,基本原理是利用溶剂在冷冻过程中的定向结晶,促使石墨烯片层沿着冰晶生长方向取向排列,随后通过将冰晶升华得到具有三维导热网络结构的石墨烯骨架,再将其与聚合物基体复合形成导热材料。冻干取向法通过调控温度梯度、冷冻速率和成分含量来实现复合材料内部结构可控性。相比传统方法,该方法以冰为模板,具有环保、安全的优点。采用冻干取向法制备三维网络型石墨烯导热复合材料的研究成果列于表4。AN等以天然橡胶(NR)作为聚合物基质,以氮化硼/还原氧化石墨烯(BN/rGO)为填料,将原料混合后经冻结、冷冻干燥、硫化制备得到导热复合材料,当填料添加质量分数为25%时,材料的热导率达到1.04W·m−1·K−1。YAO等构建了三维氮化硼/还原氧化石墨烯声子骨架,并以环氧树脂为基体,制备了热导率为5.05W·m−1·K−1的导热复合材料。冻干取向法适用于多种材料体系,通过调控工艺参数,可以灵活定制材料的孔隙结构、取向和性能,这种可控性使其在导热、导电、储能、过滤等领域拥有广泛的应用前景。然而,冻干取向法也存在着耗时长、效率低(冷冻干燥需要经过冷冻、升华和干燥多个步骤,每一步都需要较长时间)、能耗高、 成本高(冷冻干燥需要维持低温冷冻和真空环境)、孔隙结构可能不均匀等缺点。

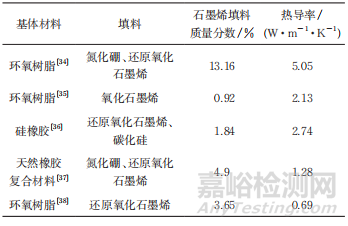

表4 冻干取向法制备三维网络型石墨烯导热复合材料的研究成果

1.5 自组装法

自组装法是将石墨烯分散液与其他材料(一般是金属纳米材料)通过共价键或非共价键结合,从而制备石墨烯导热复合材料的方法。采用自组装法制备三维网络型石墨烯导热复合材料的研究成果列于表5。HUANG等通过静电自组装将还原氧化石墨烯(rGO)片均匀附着在带正电的聚苯乙烯(PS)微球上,将银纳米颗粒(AgNPs)在PS/rGO复合微球的表面原位还原后,通过热压制备得到AgNPs装饰rGO填料增强PS导热复合材料,AgNPs的烧结会引起相邻rGO片之间的桥连接,由此在复合材料中构建了以AgNPs黏合剂为特征的三维rGO导电框架。SONG等利用蒸发诱导自组装和热压工艺制备了以氧化石墨烯为填料、聚乙二醇为基质的导热复合材料,其热导率达到19.37W·m−1·K−1。自组装法可以精确控制复合材料的内部结构,从而优化其导热性能。但是,自组装成网模式因自组装力不足,难以得到致密的网络结构,所得复合材料的导热性能会低于预期值,并且由于石墨烯之间的重叠面积小而导致复合材料总热阻较高。

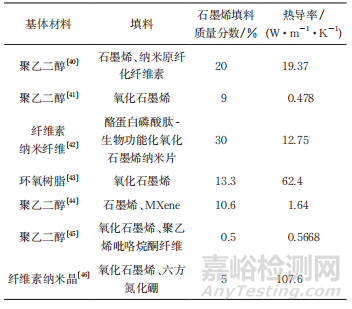

表5 自组装法制备三维网络型石墨烯导热复合材料的研究成果

2.结束语

石墨烯具有极高的面内热导率,能够显著提高聚合物本身较差的导热性能。使层片状石墨烯形成三维网络结构,可以在复合材料中形成更多的导热通路,从而进一步提升导热性能。常见的三维网络型石墨烯导热复合材料制备方法包括3D打印法、磁场取向法、电场取向法、冻干取向法、自组装法等。3D打印法能精确控制结构,具有高定制性、快速成形性等;磁场取向法简单高效,可控制性强;电场取向法具有高效能、精度高等优点;冻干取向法能够制备高孔隙率材料;自组装法具有高效能,低成本等优点。不同方法制备的三维网络型石墨烯导热复合材料的网络结构存在差异,其导热性能也各异。

目前,三维网络型石墨烯导热复合材料的发展仍然面对以下问题:石墨烯在复合材料中分散性和均匀性差;高导热石墨烯的添加会使聚合物基体的力学性能下降;制备设备昂贵,生产周期长,能耗高,难以满足工业化应用需求;集成多种功能时对材料均匀性、稳定性和长期性能产生影响;石墨烯的生产和复合材料的制造过程仍存在资源浪费和环境负担等。基于此,提出三维网络型石墨烯导热复合材料制备未来的研究方向:

(1)进一步优化石墨烯在基体中的分散性和取向性,增强石墨烯导热路径的连通性,提升复合材料 整体的导热性能。

(2)在保持高导热性能的同时,优化复合材料的力学性能,尤其是抗压、抗拉和抗弯曲性能,保持材 料的结构完整性和稳定性。

(3)开发低成本、高效的生产工艺,推动三维网络型石墨烯导热复合材料的大规模应用。

(4)石墨烯导热复合材料不仅要具备优异的导热性能,还可以开发其他功能,如电磁屏蔽、抗菌、 抗腐蚀等,扩展其应用范围。

(5)开发环保型、可回收的石墨烯导热复合材料,减少资源消耗与环境污染,实现绿色生产。

作者:

侯佳乐1,刘雅轩1,刘国玲2,李震奇3,马峰岭3,王 瑛1,姜 涛1,吴新锋1

工作单位:

1. 上海第二工业大学能源与材料学院

2. 上海九纤九新材料有限公司

3. 上海材料研究所有限公司

来源:《机械工程材料》2025年1期

来源:机械工程材料