您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-09-18 08:59

0Cr7Ni7Al是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢,与之相近的国外牌号有美国的17-7PH。

0Cr7Ni7Al不锈钢固溶处理后为不稳定的奥氏体组织,有良好的塑性、韧性与加工性能,经过调整,使奥氏体析出碳化物后成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,具有良好的中温力学性能和耐蚀性,优于一般马氏体不锈钢,一般用于制造弹簧、热圈等。本文针对某0Cr7Ni7Al螺母支架在装配过程中,在支架两端最大弯折处出现裂纹,并对其进行了分析。

该批次螺母支架的加工工艺为:下料→冲裁→热处理→喷砂→安装,在与螺母安装过程中,在最大弯折处发现裂纹,裂纹沿纵向延伸,具体如图1所示。

(a)弯折最大处裂纹(15×)

(b)裂纹形貌(45×)

图1 弯折最大处裂纹形貌

1.理化分析

(1)化学成分分析

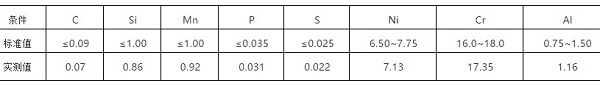

针对该批次螺母支架,进行了电感耦合等离子发射光谱仪(ICP)化学元素分析,具体结果见表1。

表1 材料化学成分(质量分数) (%)

从表1主要化学成分含量中可以看出:该批次材料成分符合GJB3321—1998《航空用不锈钢冷轧弹簧带规范》对0Cr17Ni7Al钢成分的要求。

(2)力学性能分析

对该批次螺母支架进行力学性能试验,试验结果见表2。

表2 螺母支架力学性能

| 序号 | 实测值(HV5) | |||||

| 1 | 2 | 3 | 4 | 5 | ||

| 标准值 | ≥329HV | 390 | 392 | 387 | 391 | 391 |

从表2螺母支架力学性能中可以得出:该批次螺母支架硬度值一致性较好,最大与最小值仅仅相差4HV,数据均满足标准要求。

(3)显微组织分析

对该批次螺母支架进行显微组织、非金属夹杂物、晶粒度、金属流线等金相分析。图2为该批次螺母支架显微组织,从图中可以看出:图2a为500×纵向显微组织,图2b为500×横向显微组织,二者组织均为低碳马氏体上沉淀析出的金属化合物强化相,均为正常的固溶时效组织。

(a)500×纵向

(b)500×横向

图2 显微组织

图3为螺母支架晶粒图片,从图中可以看出:图3a为200×纵向晶粒度,依据GB6394晶粒度评级为8级;图3b为200×横向晶粒度,晶粒度为8级。该批次螺母支架的横向与纵向晶粒不存在差异及混晶情况,该批次螺母支架晶粒较细,有利于材料冷变形。

(a)200×纵向

(b)200×横向

图3 螺母支架晶粒度

图4为螺母支架非金属夹杂物图片,从图中可以看出:非金属夹杂物以硫化物为主,存在较少的球状氧化物颗粒,依据GB/T10561《钢中非金属夹杂物显微评定方法》,可评为A类细系1级,符合材料标准要求。且螺母支架在弯时,弯折方向垂直于板材轧制方向,应降低了产生弯折裂纹的倾向。

(a)100×横向夹杂物

(b)100×纵向夹杂物

图4 螺母支架非金属夹杂物

对开裂螺母支架表层显微组织分析,具体如图5所示。

(a)100×弯折最大处未腐蚀

(b)100×弯折最大处显微组织

(c)100×直边

(d)500×直边

图5 开裂螺母支架显微组织

图5显示了开裂螺母支架表层显微组织,从图中可以看出:图5a为最大弯折处的100×形貌;图5b为最大弯折处显微组织形貌,表层存在白亮层,且裂纹深度基本与白亮层深度保持一致;图5c为100×开裂螺母支架直边外侧,表层存在较为明显的白亮层;图5d为500×下白亮层形貌,白亮层上晶界较为明显,且边缘存在显微裂纹。

(4)原材料分析

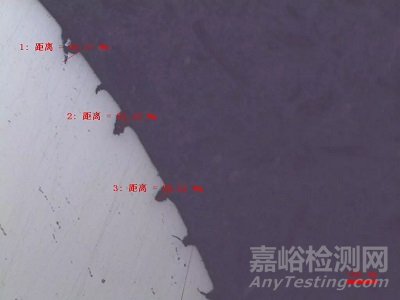

对该批次0Cr17Ni7Al原材料表面状态及显微组织分析。具体如图6所示。

(a)表面裂纹(45×)

(b)表层微观组织(500×)

图6 原材料表面裂纹及微观组织

图6显示了该批次原材料表面裂纹及表层显微组织。由图可知:原材料表面存在裂纹,且表层存在细密的白亮层组织,次表面奥氏体晶界显示较为清晰。

2.分析与讨论

该批次螺母支架在与螺母体组合安装过程中,裂纹主要产生于大变形区弯角处。对支架显微组织进行分析,弯角处存在白亮层组织,且未弯折处表面也存在白亮层组织,次表面奥氏体晶粒显示较为明显,内部为正常的固溶、时效组织。对原材料表面状态和显微组织分析,原材料表面存在小裂纹,裂纹之间呈水平方向,裂纹延伸方向与磨削方向基本垂直。原材料表面存在白亮层,组织呈细针状与内部存在较大差别。

分析原材料工艺,该原材料固溶处理后经过磨光工序。由于0Cr17Ni7Al固溶处理后为奥氏体组织,在经磨光过程中,由于表面磨削热较大,在随后的急速冷却过程中,表层组织发生马氏体相变,而形成磨削裂纹,不同裂纹之间呈平行分布,裂纹延伸方向与磨削方向垂直或接近垂直。

3.结语

该批次螺母支架安装开裂原因为产原材料在固溶后磨光过程中,由于冷却不足所产生的磨削烧伤及微裂纹。由于裂纹较小,在原材料入厂复验时未发现,后续螺母支架安装时,在最大弯折处发生开裂现象。为了杜绝类似问题再次发生,应从以下两个方面进行:

(1)原材料在磨光过程中,应加强冷却效果,以免产生磨削烧伤。

(2)加强原材料入厂质量检测,必要时进行弯曲试验,检查表面是否存在微裂纹。

来源:《金属加工(热加工)》