您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2022-03-11 23:28

在QFN、LGA焊接领域,空洞一直是困扰我们的一大痛点。

随着当今电子产品的发展对降低QFN、LGA焊点空洞要求越来越高,因为空洞的出现不仅影响散热表现,还影响到焊点的强度、延展性、蠕变和疲劳寿命等机械性能,那么降低其空洞率就更显重要。

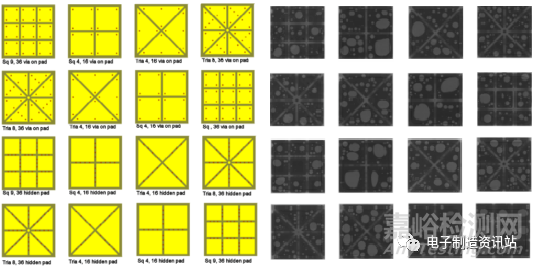

在现有SMT工艺条件下,我们已知的传统的降低空洞方法有很多,诸如优化网板开孔设计、调整回流曲线,但在实际应用中都受到了一定的限制和瓶颈,使效果不令人满意,如图1所示;另外甚至采用真空回流炉,又增添了设备投入成本,在大部分SMT工厂是难以实行的。

图1

今天就给大家分享一种适合当前工艺的降低QFN、LGA空洞的方法,简单可行效果佳:

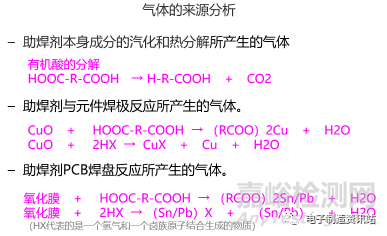

首先我们再回顾下空洞产生机理:在SMT焊接过程中,助焊反应会产生气体,气体在熔融的焊料中逐渐汇聚形成大小不一的气泡,当冷却固化后,气泡滞留在焊点内没有排出,就形成了空洞。参见图2。

图2

进而分析QFN/LGA元件与PCB的排气间隙,由于元件与PCB焊盘之间填充的锡膏,出气路径几乎丧失,不像分立元件或QFP和BGA有充裕的排气空间,这就又加剧了气体排出的难度,见图3。

图3

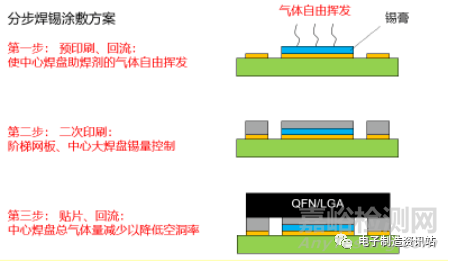

通过对空洞产生机理分析我们可知,气体的排出路径不畅是导致空洞的重要因素,那么我们可以推论,如果寻找一个空间将助焊反应的气体最大限度地排出是可以降低空洞率的。如何最大限度地排出助焊剂反应气体?我们的方案是 --- 分步焊锡涂敷回流,思路如下,见图4:

图4

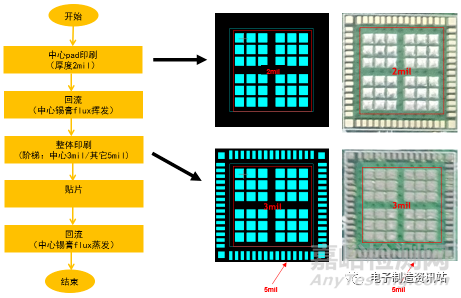

工艺流程图及具体应用如下,见图5:(以10x10mm/100-pin LGA为例)

图5

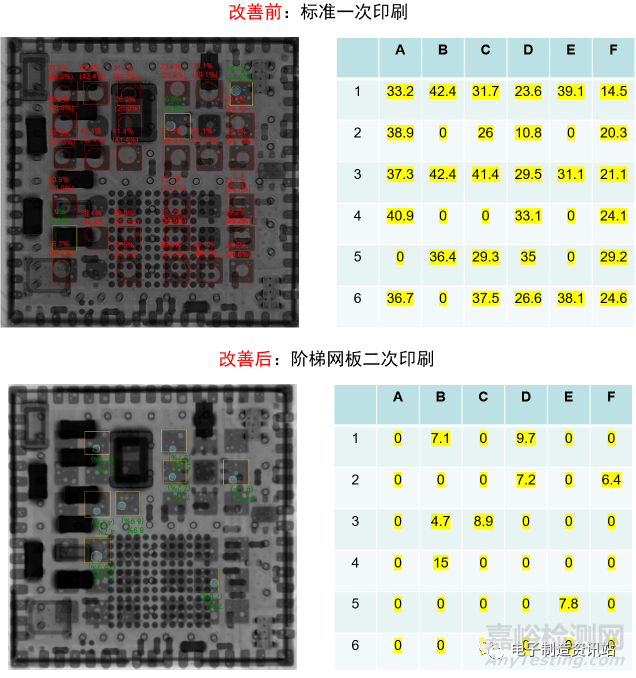

此10x10mm/100-pin LGA在改善前用普通SMT工艺下空洞率为25-30%,客户希望降低到15%以下。我们通过采用此方案并做对比,改善前后数据如下,参见图6:

图6

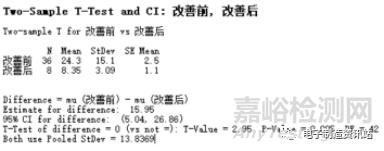

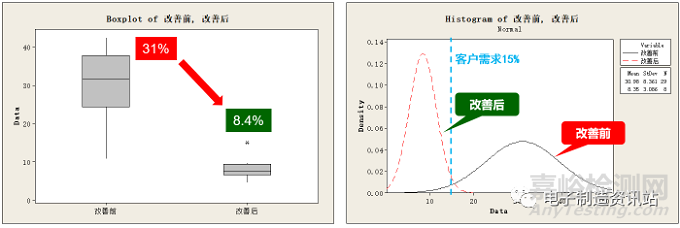

然后我们对数据进行统计学分析其改善效果,可见有明显改善,空洞率均值由31%下降到8.4%。方差也明显缩小,证明此方案效果稳定可靠,参见图7、8。

图7 图8

总结起来,对于空洞现成机理并结合QFN、LGA元件的焊接工艺特点,从扩展助焊产生气体的释放路径的方向入手,采取分阶段印刷-回流方法的思路,有效地降低空洞率达75%左右,并且表现稳定。虽然表面上看增加了一道印刷回流工序,但是对于对空洞要求甚高,追求产品可靠性的客户来讲,无疑是最经济、简单、便捷、实用的方案。

来源:适普焊料