折弯加工工艺是钢材加工工艺的一种类型,广泛应用于汽车制造、工程机械、桥梁、船舶和建筑等各个领域。金属板料在折弯机上模或下模的压力下,先发生弹性变形,再发生塑性变形。在塑性弯曲的开始阶段,随着上模或下模对板料的施压弯曲,板料与上模或下模V型槽内表面逐渐靠紧,同时曲率半径也逐渐变小,随着继续加压到行程终止,上模和下模与板材全接触,该过程形成的V型弯曲就是折弯,常用的加工设备为折弯机和辊压设备。

折弯开裂是钢材加工使用过程中的主要缺陷,根据开裂的位置,可分为角部开裂和中部开裂,开裂的影响因素有加工工艺不当和材料本身质量缺陷,给钢铁生产企业带来不利影响。来自重庆钢铁股份有限公司的赵永锋、戴林等研究人员通过对典型质量案例的分析、归纳和总结,并参考相关资料,分析了折弯开裂的各种影响因素,并提出了改进措施。

1、 折弯开裂典型试样理化检验

1.1 角部开裂试样

1.1.1 宏观形貌

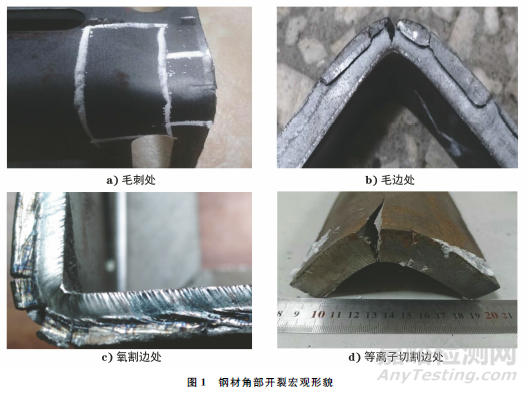

角部开裂是折弯开裂中最常见的一种缺陷,角部开裂处通常存在毛刺、毛边、氧割边或等离子切割边等。如果折弯加工时对工件边部未进行砂磨处理或者处理不完全,就会发生角部开裂,角部开裂的裂纹通常较短,开裂处位于角部的加工硬化区域。选取了Q235B钢和Q355B钢的典型缺陷进行分析,角部开裂的宏观形貌如图1所示。

1.1.2 化学成分分析

选取4个Q235B钢和Q355B钢典型角部开裂试样进行化学成分分析,结果均符合要求。

1.1.3 力学性能测试

对选取的上述4个Q235B钢和Q355B钢典型角部开裂试样进行力学性能测试,结果如表1所示(D为弯曲直径,a为试样厚度),结果均符合要求。

表1 Q235B钢和Q355B钢角部开裂试样的力学性能测试结果

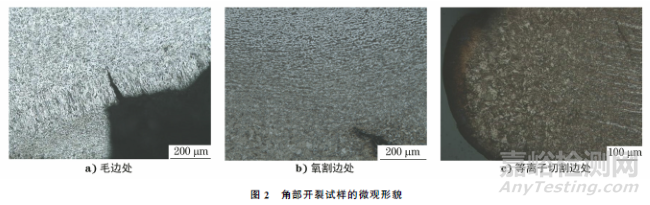

1.1.4 金相检验

对上述4个Q235B钢和Q355B钢典型角部开裂试样的开裂部位进行金相检验,结果如图2所示。由图2可知:开裂处的组织存在晶粒冷变形,氧割和等离子切割的开裂处存在热影响组织。

1.2 折弯开裂试样

1.2.1 宏观形貌

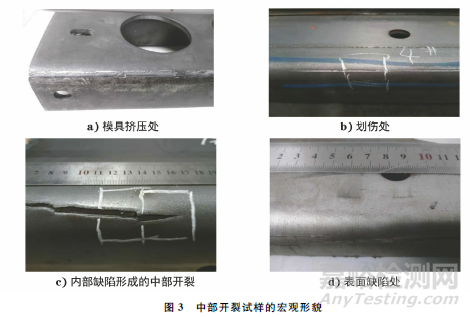

中部开裂常表现为工件中部非连续的开裂,裂纹通常较长,也有短裂纹的现象,中部开裂宏观形貌如图3所示。

1.2.2 化学成分分析

选取6个Q235B钢、Q355B钢和610L钢中部开裂试样进行化学成分分析,结果符合要求。

1.2.3 力学性能测试

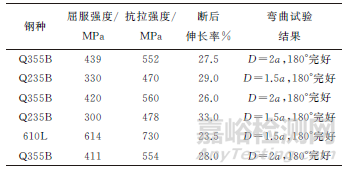

选取上述6个Q235B钢、Q355B钢和610L钢的中部开裂试样进行力学性能测试,结果如表2所示,结果均符合要求。

表2 中部开裂试样的力学性能测试结果

1.2.4 金相检验

选取上述6个Q235B钢、Q355B钢和610L钢的中部开裂试样进行金相检验,结果如图4所示。

由图4可知:磨具挤压处存在晶粒冷变形;较长、较直的裂纹根部可见划伤开口;试样存在聚集的硫化物夹杂、中心偏析、高温氧化质点、氧化脱碳、气泡特征等。

2、 折弯开裂缺陷形成原因分析

2.1 加工工艺不当

2.1.1 弯曲直径的影响

折弯钢材在弯曲加工时,其弯曲部位外层受到拉伸,内层受到压缩。当材料厚度一定时,弯曲半径越小,材料的拉伸和压缩就越严重,当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝或折断,开裂端主要在工件中部,也有部分在角部出现。

2.1.2 折弯磨具的影响

如果折弯磨具的V型槽粗糙,工件通过折弯机时就会受到不均匀力的影响,从而磨损工件表面,或因局部压力过大造成表面缺陷后,再发生挤压开裂,开裂处通常也存在晶粒冷变形。

2.1.3 物流的影响

在钢材转运和装卸环节,表面出现划伤,破坏了基体表面的连续性,折弯时在划伤处极易发生开裂,这类裂纹通常较长、较直,开裂的根部可见划伤开口。

2.2 材料本身缺陷的影响

2.2.1 钢材中的有害元素、夹杂物和气体的影响

在冶炼过程中,钢中硫、磷元素含量偏高,致使钢中硫化物夹杂含量偏高,或者即使总体没有超标,但这些元素在局部聚集,夹杂物处同时存在较严重的中心偏析,导致钢材塑性和韧性下降,容易引起钢材弯曲并产生裂纹。此外,铸坯表层微裂纹经加热轧制后,裂纹附近存在高温氧化,钢中的氧、氮元素含量高,尤其氮元素易与钛元素形成TiN,在连铸过程中,沿晶界析出的TiN颗粒易导致连铸坯产生原始裂纹,折弯时造成开裂。

2.2.2 钢材表面质量的影响

钢材表面的微裂纹、气孔等经弯曲加工后,在裂纹处产生应力,极易开裂,弯曲圆弧处肉眼可见多条细小裂纹。

2.2.3 钢材的力学性能及各向异性的影响

材料的塑性越好,塑性变形的稳定性越强,断后伸长率越大,相对来说弯曲性能也较好,即使弯曲直径很小也不容易开裂。另外,钢材的纵向与横向性能存在差异,纵向的带状组织比横向严重,也就是钢材的纵向塑性指标较高,因而沿垂直于轧制方向弯曲时,钢材的弯曲性能要优于沿横向弯曲时,相对而言不容易开裂。

3、 改进措施

(1) 毛刺、毛边和氧割形成的角部开裂问题的相关解决措施:采用手工砂磨毛刺和毛边,并倒圆角,或用去毛刺机自动消除毛刺,去除加工硬化区域,减小开裂比例;改折弯加工为连续性辊压成型,成型后再切割,避免剪切产生的加工硬化;通过后续的焊补工艺对轻微缺陷进行补救。

(2) 针对折弯半径较小的问题,应在设计允许的范围内尽可能增大R角,避免过小的弯曲半径。

(3) 在钢材转运和装卸等物流过程中避免表面划伤的风险。

(4) 在炼钢工艺方面,提高钢材的纯净度,减少钢中夹杂物的含量和聚集。

要充分利用钢包吹氩工艺,保证钢水中较大的硫化物充分上浮和分离;要保证钢水流动过程中有合适的流场,确保结晶器内钢水流场的合适与稳定,既要进一步去除钢中夹杂物,又要防止卷渣导致钢水受到污染;合理控制连铸时的浇铸温度、拉坯速率、冷却速率,合理的铸坯轻压技术和电磁搅拌技术可提升铸坯内部质量,减轻中心偏析和防止中间裂纹的形成。

(5) 在轧钢工艺方面,加强加热、轧制温度和轧后冷却工艺的控制,避免魏氏体、马氏体、粗大晶粒和混晶等异常组织的形成,在产品标准允许的范围内降低强度,提高塑性和韧性。