摘 要:汽车制造主要包括冲焊涂总四大工艺,其中焊接工艺作为重要的环节,其过程控制的精度以及一致性直接保证了后工序总装车间在生产装配过程,整车制造一致性的好坏是顾客较为重视且可以直接感受到。本文结合实际的生产质量管理经验,重点对影响整车装配一致性的焊装白车身制造过程的关键点尺寸选取、控制手法进行了阐述。

关键词:尺寸精度 车身止口 精度控制

1、 前言

近些年,随着国家政策的影响,中国的汽车行业竞争日益激烈,新能源汽车也如春笋不断涌现,根据中国汽车工业协会的相关信息统计,目前中国形成了3+3+3+3[5]的局面。对于汽车增量市场的激素增长,包括合资企业的各主机厂也在不断的开发新的车型车型以及提升产能,同时也在不断地降低制造成本、提升产品的质量。对于汽车制造工厂来说,共有冲压、焊接、涂装、总装四大工艺,车身焊接过程是重要的环节,其中尺寸精度的质量是整车装配过程中的重要基础,尺寸匹配精度及一致性代表了工厂质量控制的水平。

所谓尺寸匹配精度就是指白车身(Body in white)的精度,指的是车身上影响总装各零部件安装配合的安装点的尺寸精度。目前主流的焊装生产线体基本实现自动化,其制造系统庞大、且更为复杂,这些诸多的特点极易引起车身尺寸的变异,车身控制变得相对困难。目前很多主机厂在规划新生产线体时,已开始采用在线检测技术,通过采用激光、视觉(CCD)传感、图像处理以及计算机控制等技术来监控车身的精度。另外,国内多数厂家一般都采用大型的三坐标测量仪对白车身的精度进行全尺寸测量。白车身测点根据车型规格的不同,测点基本控制在800~1200 个不等,因为测量周期以及设备的限制,三坐标测量是对日生产的车辆进行抽查,抽查的频率相对较低。在实际的工作中发现,三坐标测点的数据和总装整车零部件的尺寸匹配关联性不强,无法准确反映白车身在总装车间的实际装配情况。

因此,利用有效的三坐标设备和资源,监控车身的精度是提升产品质量重要保证环节,对关键功能点管理和改进可有效地提高各模块工作效率,提升产品质量。

2、 关键尺寸测点及功能点的选择

白车身是由几百个复杂且尺寸不同的冲压件焊接而成,焊接过程中的定位点、焊点高达数千个不等。单纯一个冲压件本身来说就有尺寸的误差,几百个冲压件合拼起来的白车身差几毫米就正常了,甚至会产生更大的误差了。两个冲压件在焊接时需要工装夹具固定,而工装夹具本身的制造也存在误差,总之,几百个冲压件合拼的一个白车身在空间上的产生的累计误差就大了!

对于白车身的合格率及功能点选择需要针对与整车尺寸有较大影响的定位点,以及影响主要零件装配的测量点尺寸。根据测点的不同可以分为三大类:1)车身的定位点:车身及总成制造过程中使用的定位基准点,通过监控定位基准的变形能够捕捉到的尺寸变异,进行相应的诊断识别,如侧围外板上的主副定位孔测点数据,能够很好的反应车身总拼线体的定位情况。2)总装车间零部件安装配合面或孔的测点:所有整车内外饰的零部件匹配相关测点。3)动力及底盘部件的关键点:车身动力及底盘悬架零件安装以及影响整车行驶性能的测量。

关键功能测点的选择一般原则,从白车身的三坐标测点中选择合理的测点一般遵循两个基本原则:

1)白车身止口原则:白车身一般由左右侧围总成、机舱总成、前后地板总成、顶盖总成等主要的分总成,几个分总成在主线合拼后会形成6 个开口的部位,即机舱、前风挡、后风挡、行李舱、左右前/后门部分。这6 个开口区域(图1)的尺寸质量直接决定总装整车的装配和一致性,因为这几个部位的尺寸影响到前后挡风玻璃、门盖以及动力的安装,这几个开口部位也是各零部件单件尺寸和分总成尺寸在制造过程中偏差累计的区域,通常受到冲压件和外协件的影响,体现出尺寸波动较大,稳定性差的现象,所有这几个位置就定义为关键尺寸点区域。

图1 白车身开口部位

2)关键装配功能尺寸原则:对于严重影响整车外观、功能的一些区域的测点又需要作为关键点进行测量,比如说汽车的前后大灯的位置安装点、前后悬架安装点以及底盘安装等其他的位置。

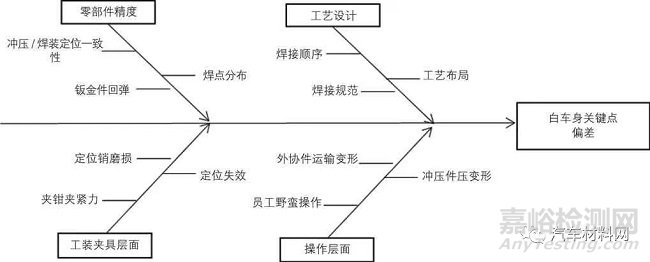

3、 尺寸精度的因素

焊接白车身生产由数百道工序完成,若我们在成品阶段通过三坐标测量得出某区域尺寸超标了,那么问题是哪道工序出问题了呢?可若设备磨损与误操作:假定一开始生产线上的白车身精度处于正常状态,但随着时间推移工装夹具定位点、夹紧器随着时间推移发生了磨损,以及涉及人工操作的环节懈怠了产生错误操作了呢?如何高效的检测、实时定位问题根源,变成了一个难题。若工艺设计与装备存在差异:冲压、焊接的产品设计定位基准不同,会直接影响到精度。下图为我们在排查尺寸精度常见的要素(图2):

图2 影响尺寸精度要求

4、 关键尺寸点的控制方式

当主机厂整车关键功能测点锁定且车型已投产后,同时已开展一些日常管理、专项问题提升后,每一家单位都会获取了一定的经验。对于焊装车间的质量控制应控制过程的一致性,进而逐步提升尺寸合格率,车间的质量管理原则就是尺寸稳定。在实际的过程中可能会遇到各种情况,解决尺寸精度的问题时,采用二八原则要首先解决那些发生偏差且波动很大的问题,通过过程审核去排查制造的5M1E 要素。

在生产中通过观察尺寸点的变化,会了解是由哪些工装夹具的定位偏差导致、是由哪些零部件导致以及这些测点尺寸变异多少会对零件的装配以及整车的性能产生影响。这些信息需要尺寸工程师在解决问题解决中不断积累,而且测点的清单及报警阀值也不是一成不变,后期需要结合各个部门对问题的动态结果进行适时调整,具体方法如下:

1)建立尺寸FEMA库

对于多数国内汽车制造公司来说,通常会在焊装日生产抽取一台车进行三坐标车身数据的测量,配备的三坐标资源单一,对车身精度来说抽查频率很低。举例焊装车间工厂生产为JPH30 来说,日生产基本在500 台左右,白车身从焊装调整线下线到测量完毕通常需要8 个小时以上,尺寸变异点后怎样能第一时间发现至关重要。三坐标测量工程师作为接触白车身工程师的的第一责任人,其经验对各测点、功能尺寸以及测量完的数据必须相对敏感,异常后将信息第一时间反馈相关业务单位。焊装和SQE 在实际工作中针对尺寸变异点的影响形成反馈机制,并对失败的案例进行收集整理,形成了尺寸失效模式的FEMA 库。

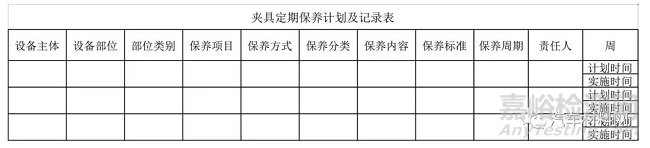

2)工装夹具变更管理

车身及分总成的焊接工装夹具因零部件的差异,其存在结构复杂、精度要求高、设计制造难度大的情况。由于零件尺寸差异、钣金件的厚度的不一致等情况,导致定位组件无法做成的整体结构,夹具通常会采用独立的定位块或定位销安装在整体BASE 基板上。在日常工作中若出现夹具定位装置位置发生偏移、定位销部位发生磨损和夹钳夹紧力衰减下降等现象,将会导致焊接过程中的分总成零部件的的扭曲变形,定位的偏差造成相对位置的变动最终导致尺寸累计误差增加,同时工装构件在长期使用的过程中其受力状态也缓慢的恶化,最终会影响到白车身整体的精度和质量。为了应对夹具变异的造成的不良影响,通过对工装设备的日常维护和预见性维护等多种方式来进行预防管理。同时在遇到变异或者突发问题后要准确的查出问题根因,采取必要措施进行控制(图3)。

图3 工装夹具定期保养计划及记录表

3)问题管理机制

白车身的尺寸问题是十分复杂的系统工程,单纯靠焊装车尺寸工程师或者工艺工程师很难去完成尺寸的控制,很多都是需要跨业务部门去进行合作。发生白车身尺寸变异后,如何将信息前馈、后馈都责任单位,建立畅通的沟通渠道和快速反应小组可以达成快速改善目的。例如,某新能源车型试制期间,总装车间底盘班组在安装动力电池包时,发现电池包的安装螺丝孔和车身安装孔存在偏差,导致电池包无法安装(图4),通过吉利特有3824 快赢改善方法进行分析改进。在问题发生时,跟线工程师在总装现场分析匹配状态以及对车身的三坐标测量的数据进行查阅,发现电池包安装孔X 向数据存在略微超差的现象,现场匹配时车身安装孔存在轻微遮孔现象;工程师迅速至焊装车间对过程所有因素进行排查,通过对夹具排查确认其定位原销未发生变形或磨损,同时定位装置并无松动的现象,在观察该处焊接作业的时序状态,焊接顺序与工艺文件完全相符。通过快速的排查分析,得出结论为电池包安装孔偏的现象,导致不能安装的根本原因为零部件状态变异。经综合分析,制定对该问题临时措施、永久措施的方案和断点。

图4 问题案例

5、 结论

吉利作为自主品牌的领头兵,对于白车身的尺寸控制的复杂性,在长达20 多年的汽车质量管理上通过系统的策划、监控和改进,形成一套尺寸控制系统,保证整车制造质量。在新建工厂也投入如在线激光扫描等监测设备,以保证产品生产的一致性。

随着中国制造2025 的推进,汽车质量在强大的中国制造下肯定会将产品质量提高一个档次,那么吉利汽车在超越合资中高端车的路途上,肯定会更自信,让我们拭目以待,让吉利汽车走遍全世界。

参考文献:

[1]约瑟夫·M·朱兰(Joseph M.Juran).朱兰质量手册(第六版)[M].北京:中国人民大学出版社,2013.

[2]中国机械工程学会焊接学会编.焊接手册.第三版.北京:机械工业出版社,2008.

[3]陈祝年.焊接工程师手册.北京:机械工业出版社,2002.

[4]吴焱杰.浅析提升试制阶段白车身功能尺寸精度的方法[J].汽车实用技术,2016(2):83-85.

[5]三大央企:一汽、东风、长安;三大地方:上汽、北汽、广汽;三大民营:吉利、长城、长安;三大新势力:蔚来、小鹏、威马.