随着过氧化氢灭菌技术在生物制药厂房等高洁净场所的应用,使用过氧化氢进行隔离器和洁净空间进行灭菌的过程、验证方法及关键控制点非常重要。因此,过氧化氢蒸汽灭菌技术的优缺点成为生物制药厂房洁净区灭菌方式的选择必须思考的关键要素。

生物制药对洁净区的空间灭菌效力要求很高,至少需具备以下5点要求:

(1)使用及操作简单方便,不会对人员和环境造成危害;

(2)杀菌效力需达到2020年版《药典》规定的灭菌标准,即能够对枯草芽孢杆菌和嗜热芽孢杆菌达到104~106的致死率;

(3)材料兼容性好,不会对洁净区内的设备、彩钢板、环氧树脂地面、高效送风口、回风口、玻璃等造成破坏;

(4)无残留,即灭菌后的消毒灭菌剂残留不会对药品构成任何形式的污染;

(5)扩散性好,能够扩散至被灭菌环境内的各个方位,不会留有死角〔1,2〕。

制药厂房传统的灭菌方法主要包括消毒液擦拭法、紫外灯照射法、甲醛熏蒸灭菌技术、臭氧灭菌〔3-5〕等,这些方法存在可重复性差、难于验证、破坏性大、需消耗大量的人力,以及会危害作业人员的身体健康等缺点〔6-8〕。为解决上述问题,近年来引入了汽化过氧化氢蒸汽灭菌技术,依据相关法规要求,均需要对使用过氧化氢灭菌技术进行灭菌效果的验证,为生物制药洁净区流程化、标准化的灭菌方法提供指导和帮助。

1.1技术背景

在当今制药工业中,过氧化氢已逐渐取代传统的灭菌方式,成为表面或空间消毒及灭菌的常用方法,过氧化氢由水和氧气组成,两者均很安全,由于氢键作用产生“黏滞分子”,导致过氧化氢蒸汽不易扩散,这对灭菌过程中的汽体分布可能会产生一定的挑战〔9〕。灭菌过程中过氧化氢汽体的较差扩散性可能会对使用的安全性造成一定的影响,因为泄漏的汽体更倾向于“悬停”在泄漏地点,若无外力作用不易扩散〔10〕。因此需要提供额外的动能促进汽体扩散,常见的做法是采用喷射嘴等。

1.2技术特点〔11〕

1.2.1安全

使用蒸汽灭菌,在整个灭菌过程中限制人员进入,若灭菌失败可安全复原。

1.2.2可靠

通过汽化过氧化氢灭菌处理,可以使得密封屏障内空气与表面杀菌对数值达到4~6,整个灭菌过程简单可靠〔12〕。

1.2.3智能化

能够实现与建筑设施一体化,与BMS实现控制一体化,整个消毒过程可更换操作人员,降低对操作人员依赖性。

1.2.4标准化

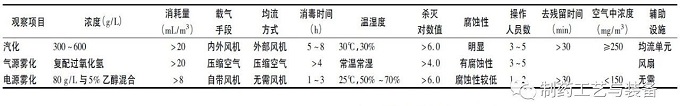

将过氧化氢灭菌技术与空调系统结合,能够有效避免传统灭菌方式难以标准化、验证困难等问题〔13〕。目前,制药厂房中常见的过氧化氢消毒方式主要包括汽化过氧化氢、气源式雾化过氧化氢和电源式雾化过氧化氢灭菌(表1)。

表1 3种过氧化氢消毒方式比较

1.3技术方式

通过高温闪蒸将过氧化氢液体汽化成过氧化氢气体,经高速气流喷射到灭菌空间中,当高温饱和过氧化氢蒸汽接触到较冷的被消毒物品表面时,会形成不可见的微冷凝,通过释放的强氧化自由基(羟基)来攻击病原微生物(破坏细胞膜、脂类、蛋白质和DNA),自由基可对微生物达到log 6的快速杀灭效果〔14〕。灭菌完成后,汽化过氧化氢灭菌设备会自动将环境中的过氧化氢分子分解为水蒸气和氧气,当空间内过氧化氢浓度降至1 ppm以下时,人员方可重新进入洁净区。

汽化过氧化氢灭菌方式包括“干法灭菌”和“湿法灭菌”,两者均可对微生物的杀灭率达到log 6,主要的区别为干燥剂的使用和对湿度的依赖性不同,“湿法灭菌”主要目的是将气体达到微冷凝状态,D值一般为1.08min,在整个灭菌过程无须对灭菌的空间进行除湿,对空间的温湿度要求也不是很高; 而“干法灭菌”则需要通过降低空间的湿度,增加过氧化氢的浓度来杀灭细菌,整个运行过程需要对灭菌空间进行除湿,湿度一般要求控制在30% 以下〔15,16〕。随着新版GMP的实施和推广,我国对无菌药品的生产提出了更高的要求,尤其是随着生物制剂的快速发展,一次性使用系统技术越来越得到广泛应用,厂房布局也越来越灵活,空间灭菌一直是生物制药生产过程中的关键环节,为提高产品质量,选择合适的灭菌方式就显得非常重要。在多种灭菌方式中,大多数公司都会选择“干法过氧化氢灭菌”,其对生物指示剂——嗜热脂肪芽孢杆菌的杀灭率能够达到log 6,成为抗体、CAR-T、干细胞等生物领域净化的新选择。

1.4注意事项

在使用过氧化氢灭菌技术对厂房进行灭菌的过程中,需要注意的问题有5点:

(1)工作暴露浓度为1 ppm,不可超过8 h。

(2) 短期暴露浓度为2 ppm,不可超过15 h。

(3) 危险浓度为75 ppm。

(4) 过氧化氢有亲水性,接触到眼睛或喉咙时可能会造成呼吸困难甚至导致休克; 接触到皮肤会氧化皮肤产生白斑,但用水清洗,一段时间后,皮肤会自然恢复。目前尚无报道显示严重事故,出现事故的原因大多是由于操作人员缺乏了解造成的。

(5) 防漏是过氧化氢净化和环境控制的重要要求,过氧化氢的低扩散性可降低人员暴露其下的危险。高扩散性气体(如甲醛和二氧化碳) 会增加操作人员暴露其下的危险;防止蒸汽冷凝,此控制点与气体扩散性同样重要,可减少过氧化氢在到达目标区域(空间表面)时管路内的损失,在此过程中温度是非常重要的因素。

2、消毒设备需要考虑的要素

2.1消毒效果的衡量评估

对于制药企业而言,洁净区的级别不同,消毒要求则不同。若为B级区,则必须采用106的嗜热脂肪杆菌芽孢作为生物挑战菌来评定消毒效果〔17〕。

2.2腐蚀性的评估

主要是针对彩钢板、镀锌板易于氧化材料的腐蚀性评价。

2.3消毒过程衡量和评估

使用过氧化氢蒸汽进行消毒灭菌有一些值得关注的缺陷存在,一款合适的过氧化氢消毒设备,必需兼顾消毒效果和腐蚀性。

2.3.1处理过程及时间

整个灭菌过程需要的时间,包括通风排残时间在内,即需要多久的时间才能达到符合验证标准的1 ppm以下过氧化氢含量标准,而不是简单的关注消毒灭菌时间。

2.3.2准备时间

应考虑是否需要对环境区域进行降温,部分企业及设备对温度有所要求,需降低到20℃以内; 是否需要降低湿度,最低的工作湿度要求是多少,这些都将是企业的隐形成本考虑,并且最终会直接归属于停产时间。

2.3.3过氧化氢凝聚与扩散

汽化过氧化氢产生凝聚,凝聚液是造成腐蚀性的决定因素,此因素会直接决定腐蚀性的严重程度。能直接观察到过氧化氢汽雾,这是能直接可见的扩散状况。

2.3.4起泡现象

金属表面薄油漆涂层在修复/喷涂的表面,由于表面多孔渗水导致过氧化物的吸附,基底物反应后产生的氧气无法以足够的速度扩散出去,若涂层表面黏结不紧密,则可能会产生“氧气泡”。如生物制药厂房在使用过氧化氢灭菌设备对灌装轧盖间进行灭菌效果的验证时,因使用不同浓度的过氧化氢对洁净空间灭菌效果进行验证,连续多次对该区域进行灭菌,导致补修后的彩钢板涂层表面出现“氧气泡”,受到腐蚀。因此,在选择使用过氧化氢灭菌设备时在数个月内运行几百次循环后,需关注是否会对空间区域内的电子设备造成损害,电线有无损害,不锈钢是否受影响,有涂层的低碳钢有无变化,以及暴露的印刷电路板有无损坏等。

2.4过氧化氢蒸汽灭菌实例介绍及验证

现以某企业厂房洁净区汽化过氧化氢灭菌系统及隔离器灌装线为例,简单介绍灭菌过程、关键控制点、验证注意事项及最终验证结果。

2.4.1洁净空间灭菌系统的验证

(1)验证前期准备工作: 当验证方案确认完毕后,需按照既定的配方和剂量配制消毒液,过氧化氢溶液使用量需根据房间大小计算。在灭菌前,应当确保被灭菌空间表面无明显污物,且表面干燥,应避免房间内高温,同时对指示剂进行编号和布局,在测试开始之前将所有指示剂布置到其对应的位置。当设备和指示剂布置到位后,需用胶带密封门缝等可能的泄漏点。

(2)生物和化学指示剂测试:需进行灭菌效果测试,即生物指示剂测试(BI测试)和灭菌均匀性测试,即化学指示剂测试(CI测试),生物指示剂一般选择最耐受过氧化氢的嗜热芽孢脂肪杆菌(106)作为挑战菌种进行验证,灭菌结束后在超净台或生物安全柜内将生物指示剂放入胰酪大豆胨液体培养基中,培养结束后观察结果,阳性对照组应呈黄色,阴性对照组应呈紫色,试验组也呈紫色时,则说明实现了对洁净空间log 6的灭菌效果〔18-20〕。完成测试后,将所有指示剂收齐并拍照存档,通过分析化学指示剂,判断灭菌过程的均匀性结果;将生物指示剂进行7×24 h的培养,通过生物指示剂的培养结果确定灭菌的结果。譬如,确定好过氧化氢蒸汽灭菌设备位置后,用胶带将房间门缝和轧盖出料段处门缝封好,保持房间密封性,将温度控制在10~40℃,湿度控制在15%~80%,将空调关闭后开始验证过程,最终发现所有监测点的化学指示胶带上所印刷的字母均在接触过氧化氢气体后变色;试验组中接种生物指示剂的TSB 培养基均未长菌(未出现浑浊),阳性对照管有菌生长(出现浑浊),阴性对照管无菌生长,判定消毒合格。当某房间内体积为190 m3,最终得到的灭菌条件为过氧化氢用量1140 mL(折合6000mg/m3),气体注入速率为8000 mg/min,过氧化氢汽体注入速率为4000 mg/min。

2.4.2隔离器汽化过氧化氢系统灭菌效果验证

利用汽化过氧化氢在生产前对隔离器灌装线进行灭菌是目前生物制药行业中常见的一种灭菌方式。此部分以某公司的西林瓶灌装线隔离器集成汽化过氧化氢灭菌系统为例简单阐述灭菌过程,分为四个阶段:

(1)预处理阶段。在此阶段内,需对待灭菌的隔离系统的内部空间进行除湿操作,隔离器系统配有空气处理系统,通过空气处理系统的冷却及加热单元对隔离器内部进行除湿操作;同时,加热单元会开启加热操作,当温度和湿度达到设定目标值后,系统自动停止此阶段。在此过程中,过氧化氢溶液进液操作尚未进行。此阶段的关键参数是空气温度和湿度,这两个参数将会直接影响灭菌循环的可重复性。腔体内部的相对湿度应低于设定值,便于腔体内部空气对过氧化氢汽体的吸收;腔体内部的过氧化氢汽体会实时分解,温度越高,实时分解的速率越快。表面温度过高,可能会干扰点位的微冷凝效果。

(2)充气阶段。在此阶段中,过氧化氢溶液将会持续注入并连续运行,通过加热汽化单元产生过氧化氢汽体,之后在循环风机的作用下通过高效过滤器持续注入至舱体内部空间,此时舱体内部的温度会略有上升,相对湿度也会稳定快速上升。张少梅等通过研究发现,汽化过氧化氢对高效过滤器是兼容的,可以选用铝制框架、玻璃纤维介质的高效过滤器,同时需确保高效过滤器所使用的密封胶为硅胶〔21,22〕。当达到设定充气时间后,充气阶段结束。此阶段的关键工艺参数是初始过氧化氢的重量,此参数将会影响系统是否能够达到所需的微生物杀灭速率。

(3)灭菌阶段。在此阶段,过氧化氢将会继续蒸发,并且维持在设定的浓度,当达到灭菌时间后,此阶段结束。灭菌阶段的关键参数有两个,包括过氧化氢注入速率和灭菌时间,过氧化氢注入速率将会影响系统是否能够维持在充气阶段已达到的微生物杀灭速率,灭菌时间将会影响系统是否能够达到所要求的总的目标微生物杀灭效力。

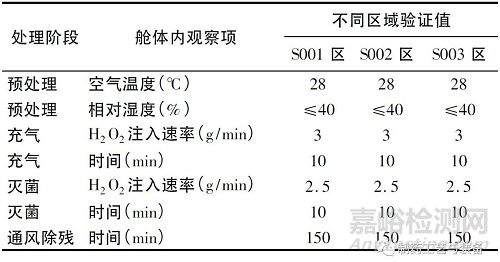

(4)通风排残阶段。在此阶段,隔离器腔体内部高浓度的过氧化氢通过高通量的新风置换及集成的催化分解单元消除。当过氧化氢浓度达到预设值后停止,一般设定的目标浓度为1 ppm。此阶段的关键参数是通风排残时间,使腔体内残留的过氧化氢符合可接受标准(即过氧化氢浓度<1 ppm)。某企业对隔离器过氧化氢灭菌开发工艺进行验证,选出舱体内部的最难点进行生物指示剂和化学指示剂测试后,得到最优条件,详见表2。

表2 某企业隔离器过氧化氢灭菌工艺验证条件

3、小结

目前,过氧化氢灭菌技术在生物制药厂房中的应用已相对成熟,具有很好的可重复性,易于验证,并且不会对洁净区内的设备造成损坏,出于成本的考量,过氧化氢干法和湿法灭菌应用较为广泛。若选择“过氧化氢湿法灭菌技术”,需考虑如何与空调系统相结合,一般用于较小的空间或隔离器内,采用集成式灭菌系统;而使用“过氧化氢干法灭菌技术”一般用于空间较大的洁净区,需考虑对温湿度的控制,同时在厂房建设前期需注意彩钢板的材质选择。移动式过氧化氢灭菌系统的应用较为广泛,因其具有灵便性,可满足紧急灭菌需求,且其可灵活地应对灭菌区域的布局及功能性房间的变动和改造。展望前景,过氧化氢消毒灭菌方式定会更加普及应用,帮助制药厂房更安全高效地生产出合格的药品。

参考文献

〔1〕宋大海.过氧化氢(干雾) 灭菌及其在药厂的应用[J]. 机电信息,2015(20): 44-49.

〔2〕杜福强,胡红杰,孙彦萍,等. 药厂洁净室灭菌方法浅谈[J].山东医药工业,2003,22(1) : 42-43.

〔3〕淳于兴华,温立坤,李珂,等. 臭氧灭菌技术在药厂10万级洁净区的应用研究[J]. 中国药事,2009,23(9) : 935-936.

〔4〕王建平,徐志伟,吴志红,等. 洁净区使用臭氧消毒灭菌的应用研究[J]. 广东药学院学报,2003(2) : 146-147.

〔5〕陈丽春. 优化臭氧对药品生产洁净区的灭菌条件[J]. 海峡药学,2020,249(10) : 83-86.

〔6〕付丽娟,刘万忠. 过氧化氢消毒灭菌技术及设备的研究新进展[J]. 中国药师,2017,20(2) : 340-344.

〔7〕吕洪浩. 不同方法对洁净室空气灭菌效果的比较[J]. 武警医学院学报,2011,20(8) : 653-654.

〔8〕贺微,李艳杰. 洁净室空气灭菌方法效果的探讨[J]. 中国卫生检验杂志,2004,4(4) : 496.

〔9〕薛仁峰. 冻干粉针剂车间净化(洁净) 区域工艺路线设计探讨[J]. 中国科技纵横,2011: 189-190.

〔10〕楚莉沙,黄莉莉,汪良峰,等. 汽化过氧化氢灭菌研究现状与展望[J]. 包装工程,2016,37(21) : 145-151.

〔11〕顾海霞. 制药企业洁净室的清洁与消毒[J]. 中国药业,2004,13(7) : 22-23.

〔12〕孙立剑. 应用过氧化氢蒸汽对洁净室灭菌的效果验证[C]中华预防医学会,2016: 49-52.

〔13〕韩杰,武雪冰,刘兴刚,等. 汽化过氧化氢对具有内循环功能重要设备的消毒效果研究[J]. 中国消毒学杂志,2018,35(3): 165-167.

〔14〕Klapes NA,Vesley D. Vapor-phase hydrogen peroxide as a surface decontaminant and sterilant[J]. Appl Environ Microbiol,1990,56(2) : 503-506.

〔15〕沈伟,朱仁义. 过氧乙酸与过氧化氢消毒剂及其研究进展[J]. 中国消毒学杂志,2010,27(4): 456-457.

〔16〕Fisher J,Caputo RA. Comparing and contrasting: barrier isolator decontamination systems [J]. Pharmaceut Technol,2004,28(11) : 68-82.

〔17〕涂兴辉,贾红伟. 一种嗜热脂肪芽孢杆菌芽孢的制备和萌发方法及其应用: CN110862953A[P].2020-03-06.

〔18〕苏裕心,李海帅,王长德,等. 过氧化氢灭菌生物指示剂抗力测定方法的研究[J]. 中国消毒学杂志,2018,35 (11):805-808.

〔19〕刘艳朝,齐丽红,梁婷. 过氧化氢蒸气灭菌效果研究[J]. 环境与健康杂志,2013,30(7) : 647-648.

〔20〕秋慈. 制药工业企业洁净室的清洁与消毒[J]. 中国药业,2003,12(2) : 41-42.

〔21〕张东芳,郭宏园,王秀丽,等. 包装材料及装载方式对低温灭菌后过氧化氢吸附程度的影响[J]. 中华现代护理杂志,2021,27(11): 1464-1467.

〔22〕张少梅. VHP 空间灭菌的工程实施技术探讨[J]. 化工与医药工程,2017(3) : 29-34.

本文作者陈苏婉,联亚药(扬州) 生物医药有限公司,来源于中国消毒学杂志,仅供交流学习。