您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-07-07 15:42

公司为客户热轧生产线提供的一支支承辊,现辊身直径1461.02mm,客户反馈在某次轧钢时有异响,拉出后该辊的辊身发现有剥落。通过现场勘察、支撑辊使用情况调查,对支撑辊剥落问题进行根本原因分析,并根据分析结果给客户提供现场使用建议。

1.现场勘察情况

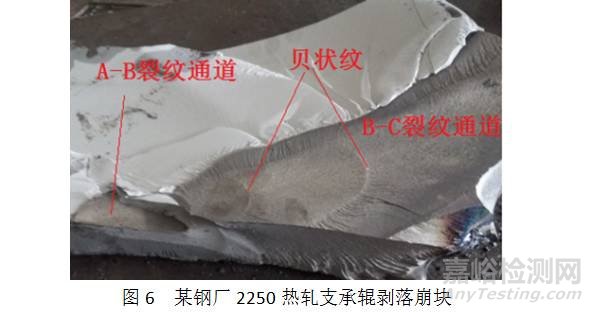

根据现场仔细勘察、测量,剥落处位于辊身中部至非字端(传动侧)辊身边部(见图1),范围约900mm(轴向)×800mm(周向),剥落断面中部有两个平滑的带状裂纹通道区域,均约100mm宽。①通道距辊身端部约500mm,②通道距辊身端部约300mm。两条通道区域两侧有一个分界线,分界线及外侧较为粗糙,距辊面深度基本25~30mm,条带上可以看到部分不太明显的疲劳扩展条纹,分布着比较经典的一圈一圈的“贝状状(海滩样)”疲劳扩展条纹,它们是每一阶段裂纹前沿轮廓留下的痕迹,贝状状指示的两条裂纹通道的扩展方向均朝上与支承辊在机旋转方向相反。②通道色泽相对发灰、发黑,表面有一薄层氧化腐蚀产物。

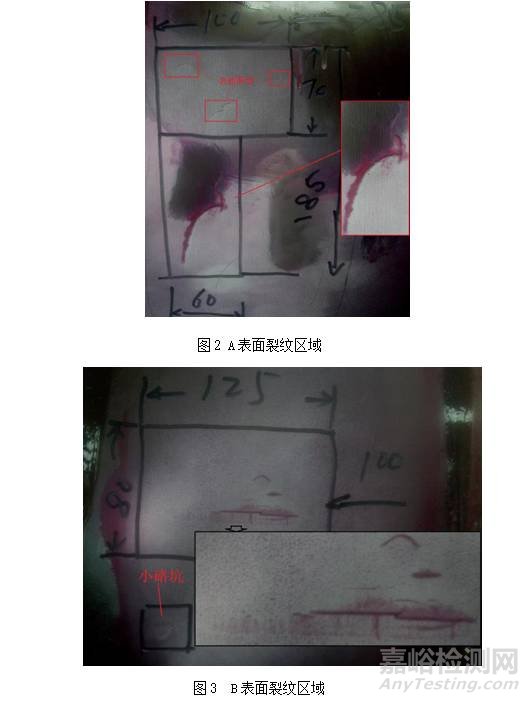

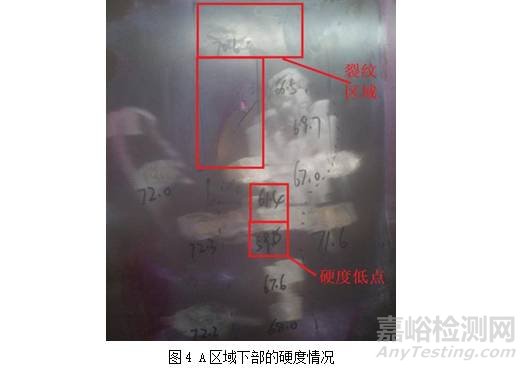

在剥落断面同侧的未剥落辊面上发现A、B两处表面裂纹区域,如图2、3所示。A区域位于剥落断面对面,距辊身端面385mm,范围100mm(轴向)×185mm(轴向),该区域内上方三处较小表面裂纹呈现“︿”形,“︿”形指向方向与裂纹通道扩展方向一致,下方有一条较长半弧形与轴向的竖直状组成的复合开口裂纹,根据裂纹交汇特点,竖直形裂纹为首先形成的主裂纹,该裂纹应轧制事故造成的挤压裂纹。B区域位于剥落断面上沿约400mm处,范围100mm(轴向)×185mm(轴向),距辊身端面100mm。B区域有多处轴向小裂纹,裂纹密集处成带状,局部呈网状,此种裂纹为典型的热冲击裂纹。根据着色显像,B区域下方较长的显像条带疑似为擦伤(硌痕),同时B区域下方有一小硌坑。

经超声波探伤确定:外露①裂纹通道沿辊面下未剥离的裂纹通道与A区域相连,可确定A区域为①裂纹通道的起源,外露②裂纹通道沿辊面下未剥落暴露的裂纹通道与B区域相连,B区域为②裂纹通道的起源。①、②裂纹通道的起源与客户方面自己检测的结果一致。辊面下未剥离暴露的裂纹通道距辊面最深约30mm。根据探伤结果可以判定①裂纹通道先沿斜面向淬硬层内部扩展,扩展过程中逐渐趋于同轧辊表面平行,进而以平行于圆周方向的方式形成长达约一周的长裂纹,②裂纹通道以相同的方式形成长约大半周的长裂纹。在其他部位未发现肉眼看见的夹杂及超声波探伤的缺陷存在。

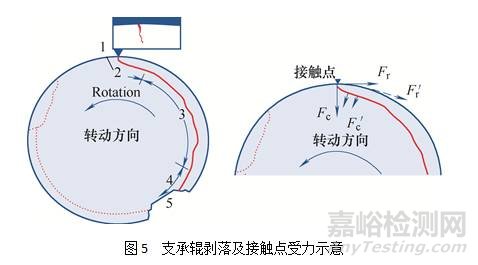

另外,A表面裂纹区域下部周边有打磨痕迹,无法确定打磨前有无硌痕、色泽异常等表面异常情况的存在。客户反映此处硬度偏低。现场初步确定,现状辊面硬度低点为59.6HS、61.4HS,其余均高于66.5HS。

2.现场使用情况调查

热轧支撑辊共使用28次,最后一次上机前磨削量2.4mm,磨削前后一条母线所测的硬度情况见附表。倒角采用140*0.6/110*1.3的复合倒角,最后一次作为F8机架上辊使用,过钢量76936t。该辊历史使用过程中,在直径1480~1470mm时,辊面两侧边距200mm,出现掉肉裂纹的情况。

磨削前后的硬度情况

|

下机辊(磨削前) |

73.9 |

71.9 |

73.2 |

72.3 |

72.5 |

69.5 |

72.2 |

|

下机辊(磨削后) |

67.2 |

68.5 |

69.7 |

69.7 |

69.8 |

66.9 |

66.7 |

3.剥落问题根本原因分析

公司与客户方面对条带状疲劳裂纹通道起源部位的分析一致,为辊面A、B两处表面裂纹区域。但无论A处区域起源的①裂纹通道,还是B处区域起源的②裂纹通道均单独已使该支承辊直接报废。由于A、B区域相距较远,两区域内的表面裂纹成因存在一定差异。

由于疲劳裂纹的扩展相对缓慢,未发生剥落之前,在支承辊表面可能无明显痕迹或者存在小范围的剥离状裂纹起皮。根据使用情况,裂纹通道难于在一个轧制周期内形成,因此本次上机前裂纹已经形成,虽然客户方面探伤检测手段齐全,但不排除疲劳裂纹未发现及漏检的可能性。

由于支承辊在机工作时承受法向的接触应力、切向的摩擦力和剪切应力,以及本身存在的残余应力等复杂应力,带状疲劳裂纹通道引起的大剥落的扩展过程可分为5个阶段。

第1阶段:裂纹的产生。辊面疲劳裂纹源的形成比较随机,划痕、工作时局部位置超过了回火温度致出现软点、磨削时没有将轧钢时形成的表面疲劳裂纹清除干净等任何会导致出现局部表面应力集中的因素,均可能诱发早期疲劳裂纹的出现。热冲击损伤、异常停机、冷却异常及机械损伤致使过大的局部超负荷超过辊面的抗剪切强度,对辊面造成明显的伤害,引起微观裂纹或对微观组织产生不利的变化,引起早期疲劳(诱发辊面裂纹)。A、B区域内均存在呈现“︿”形的小表面裂纹说明本支承辊在上机过程中存在异常滑动情况,异常停机、辊面冷却异常等情况使辊身压力增高,造成疲劳裂纹在高压力情况下从辊面损坏处扩展。传动侧辊身距端面100~200mm范围有可见裂纹,在一定程度上说明传动侧使用条件较劣于操作侧,在交变冲击载荷作用下易于萌生热疲劳裂纹,存在一定偏载的可能。但单单表面裂纹仍不足以导致剥落的产生,但为剥落的产生创造了条件。存在微裂纹的支承辊在轧制过程中仍承受交变的接触应力以及其他应力作用,如果此时震颤、滑动等造成局部接触应力或剪切应力过载,那么会使第1阶段产生的微裂纹进一步扩展。

更不能忽视的是,异常故障使支承辊上产生摩擦热使支承辊表面温度升高,如果温度升高太快,有可能超过材料的支承辊的材料的奥氏体化温度。又由于冷却水不断流到支承辊上,部分支承辊材料受到加热和突然冷却,造成回火裂纹,这种裂纹的危害性较大,未及时检出清理,裂纹就会扩展成为剥落源裂纹。

第2阶段,裂纹向支承辊淬硬层内部扩展。如图5所示,支承辊受到接触应力(Fc)与切应力(Fr)作用,裂纹有一定扩展,裂纹的取向与接触应力、摩擦力甚至残余应力的合力趋向达成某种角度范围。

第3阶段,淬硬层内部疲劳扩展。随着扩展的进行,裂纹径向深度达到一定程度,此时的接触应力作用大为减弱,故而裂纹基本不向径向扩展,由于支承辊淬硬层较深,加之淬硬层韧性较差,故而疲劳裂纹主要在淬硬层内部沿周向扩展;或者在淬硬层和非淬硬层之间的过渡区域扩展,这是由于过渡区域的应力较为复杂。

第4阶段,疲劳扩展轨迹边缘迅速扩展。第3阶段疲劳扩展时,带状疲劳扩展痕迹边缘存在应力集中,直至扩展到支承辊表面发生剥落为止。这类迅速的开裂可能瞬时发生,也可能在支承辊所转几周之内迅速发生。

第5阶段,大剥落掉块产生。

另外,在裂纹扩展过程中,空气、水等逐步渗入裂纹内部,断裂表面上产生表面氧化,使得剥落通道近源区部分色泽出现色泽发灰、发黑现象。由于暴露的②裂纹通道位置相对暴露的①裂纹通道离表面裂纹源近,才显示出色泽发灰、发黑。条带状疲劳裂纹通道扩展的深度变化与不同的使用工况有着极大关系,图6为某钢厂2250热轧支承辊剥落崩块,崩块上两条同向扩展的裂纹通道距辊面深度不同。

4.分析结论及使用建议

客户方面无法及时发现并清除表面裂纹,表面裂纹扩展为严重的条带状疲劳裂纹(裂纹通道),最终导致强度不够产生大面积剥落。根据现场勘查和根本原因分析,我方建议客户方面加强支承辊维护并合理使用,从源头上减少疲劳裂纹的萌生。为了避免以后类似事故发生,作为制造方,我方将继续加强支承辊质量监管、技术研发与售后跟踪服务,增强支承辊的抗疲劳能力。

来源:热处理生态圈