您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2016-09-21 15:23

本文主要介绍了光伏组件隐裂的表现、危害、形成隐裂的原因和预防措施以及隐裂的检测方法。

一、光伏组件的隐裂

1,什么是隐裂:

隐裂是指当电池片(组件)受到较大机械力或热应力时,可能在电池单元产生肉眼不易察觉的隐形裂纹。隐裂会造成电池片部分毁坏或电流缺失,甚至可能导致电池断路、影响组件功率输出。晶硅组件容易产生隐裂,薄膜和双玻组件抗隐裂性能较好。

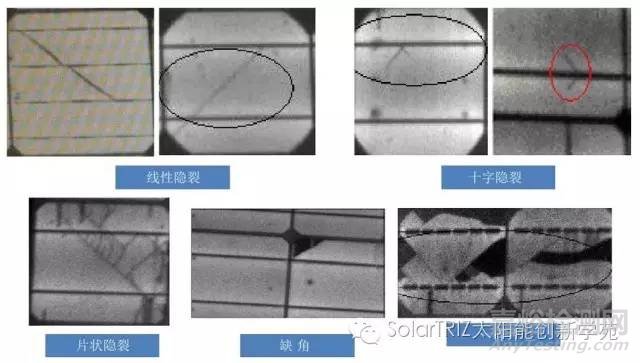

2,隐裂的表现:

二、组件隐裂的危害

电池片中电流传输路径为:细栅线收集电池片产生的电流传导至主栅线,再通过汇流带和接线盒引出。电池片的电流与电池片的发电面积成正比。如果隐裂导致形成失效面积,其部分电流无法传至主栅线,使电池电流短路电流变小,从而使得组件输出功率变小。

1,隐裂可能会导致热斑效应,应特别注意单晶电池片隐裂,单晶电池片隐裂会沿着晶界方向延伸,延伸轻则造成热斑,重则造成电池片一块失效区。

2,隐裂会加速电池片功率衰减。

3,隐裂会影响组件正常使用寿命。

4,电池片的隐裂会在机械载荷下扩大,有可能导致开路性的破损。

三、形成组件隐裂的因素

(一)、生产过程中的隐裂因素

设备因素:在组件生产过程中串焊机、层压机、装装框机对组件都直接施加作用力,参数设置不当或设备出现故障都会造成电池片的隐裂。

原料因素:原料的好坏直接影响着组件的质量,原材料缺陷也是导致组件产生隐裂的主要原因,

工艺参数因素:在组件生产中使用不正确的工艺参数,同样会诱发电池片的隐裂;如焊接温度过高,就很容易使组件产生隐裂,层压参数设置不合理,抽真空压力过大、过快也会导致组件产生隐裂的产生。

(二)、存储运输中的隐裂因素

组件箱体变形、长期雨水浸透、组件来回搬运等造成箱体歪斜,箱体内单块组件具有活动空间,搬运过程组件晃动造成对角式隐裂。

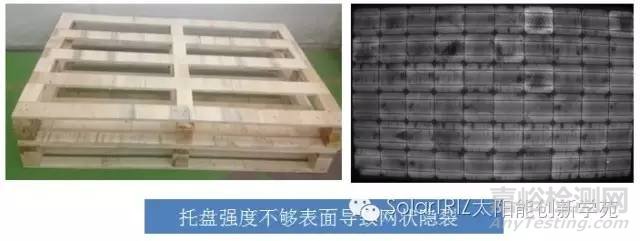

托盘强度不够,在组件搬运过程中托盘变形,使得组件表面产生受力,导致电池片产生网状隐裂

组件运输过程中,叉车司机暴力装卸、运输车辆大幅颠簸、二次倒运也会造成组件隐裂。

3、安装施工中的隐裂因素

工人安装、清洗过程中操作不规范造成组件隐裂也时发生,如下图施工人员踩在组件上安装,运维人员站在组件上清理组件等不规范的操作都会导致组件隐裂

四、光伏组件隐裂的预防

组件搬运时,应避免使用头部,肩部或背部顶组件,应做到两人抬一块组件,必要时使用简易周转车进行转换。

组件摆放时,禁止组件放置或依靠在坚硬的不平整的表面,应做到开箱后立即安装,避免组件散放在项目现场。

组件安装时,应避免踩踏组件,可站立于组件铝框部分,或者用专门的站立支架,遵从从上至下,从左到右的安装顺序。

施工现场,应做到严格按照施工规范要求执行,确保夹具或螺丝固定在正确的安装位置并拧紧。

五、组件隐裂的检测

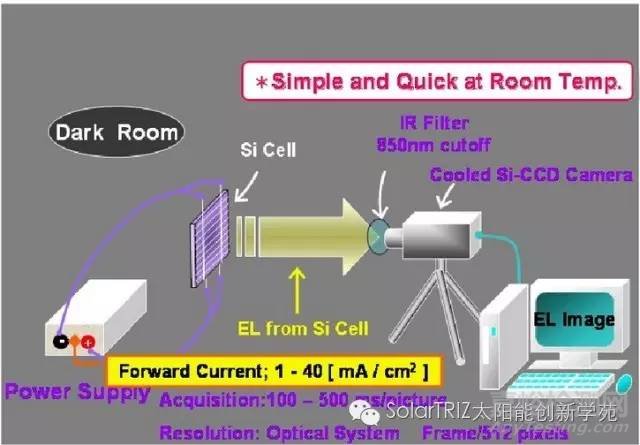

晶体硅电池外加正向偏置电压,电源向太阳电池注入大量的非平衡载流子,电致发光依靠从扩散区注入的大量非平衡载流子的不断复合而发光,利用CCD(CMOS)相机捕捉这些光子,通过计算机处理后显示出来,EL图像的亮度正比于电池片的少数载流子扩散长度与电流密度。存在缺陷的地方,少子扩散长度较低,所以显示出来的图像较暗。因此可以通过测试图像的明暗来判断组件的质量问题。

整个测试过程需要在黑暗环境中进行。

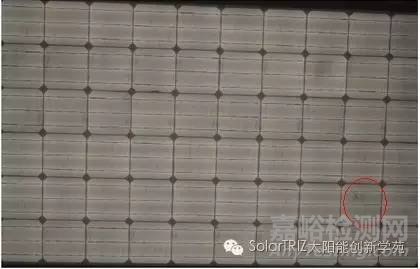

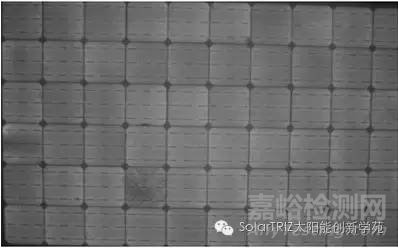

下图为EL下的线性隐裂:

下图为EL下的十字形隐裂:

下图为EL下片状隐裂:

下图为EL下组件缺角:

便携式EL测试仪:

暗室与无暗室EL测试仪、移动检测平台

来源:SolarTRIZ太阳能创新学院