您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-04-16 16:23

钻杆简介

钻杆是钻油气井的重要工具,其主要由管体和接头通过摩擦焊接连接组成。在钻井作业的过程中,钻杆通过接头螺纹部位进行连接,钻杆接头承担着连接钻柱、传递扭矩和拉伸载荷等重要作用。钻杆接头的尺寸比钻杆管体要大,且接头螺纹处结构应力集中现象较明显,是钻柱最薄弱的部位。

钻杆接头的服役条件较恶劣,接头在使用过程中会受到多种载荷的复合作用,并受到钻井液、地下水和油气中腐蚀介质的腐蚀,因而在钻井过程接头经常发生失效造成井下事故。此外,钻杆在服役过程中在扭矩的作用下会发生自转,但是在卡转、憋钻时也会由于惯性作用发生反转,使上扣扭矩不足的钻杆接头出现螺纹松扣,同时,钻杆在定向井、水平井的钻进过程中会与井壁发生摩擦,在部分地层钻杆受到很大的摩擦阻力,从而造成其接头螺纹出现松扣,这会使钻杆接头螺纹在钻进过程中产生动态载荷,最终发生早期的螺纹失效。

事故背景

2018年某钻井公司在对一批起钻后的钻杆进行无损探伤时发现有多个接头螺纹出现裂纹且发生刺漏,该批钻杆接头型号为NC50,接头外径为184.2mm,内径为88.9mm,接头材料为37CrMnMo钢。

为查明该接头螺纹出现裂纹及刺漏的原因,笔者对其进行了检验和分析。

理化检验

1、宏观观察

取2个失效接头(均为公接头)编号为1,2号,分别进行宏观观察。

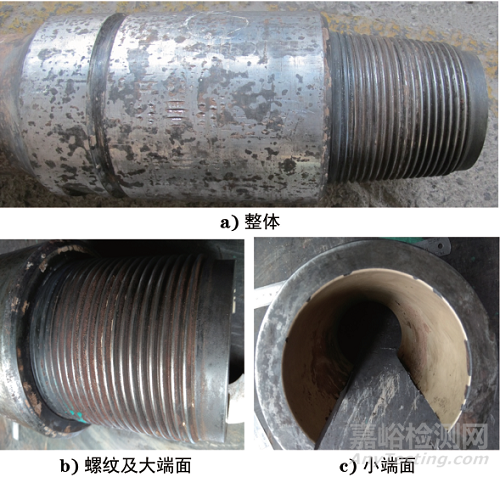

图1 1号钻杆接头不同部位的宏观形貌

由图1可见,肉眼无法观察到1号接头螺纹上的裂纹,螺纹表面磨损较轻微且存在黄褐色腐蚀产物;接头大端面有轻微磨损,靠近大端面的螺纹第1,2牙牙面镀磷层较完整;接头小端面涂层完好,说明小端面不存在磨损,小端面与接头副台肩面无接触。

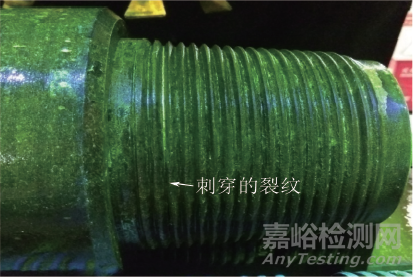

图2 2号钻杆接头不同部位的宏观形貌

由图2可见,2号接头靠近大端面的螺纹第3牙牙底存在一条裂纹,裂纹开口较大且沿着牙底呈周向扩展,由此推断裂纹已贯穿整个螺纹壁厚;在大端面及靠近大端面的螺纹处存在较严重的冲刷腐蚀形貌,这说明主台肩的密封面未起到密封作用。由1,2号接头的宏观形貌可知,接头螺纹未上扣到位造成主台肩密封作用较差,同时接头螺纹第3牙处受到动态应力作用,在牙底产生裂纹,当裂纹贯穿后,钻杆内部高压钻井液沿着螺纹牙底从密封端面喷出,由于流速较快,在较短的时间内就形成冲刷腐蚀形貌。

将1,2号接头沿纵向对半剖开观察接头内壁的宏观形貌。

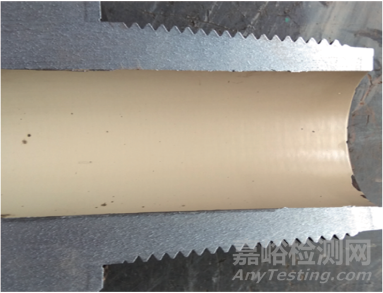

图3 1号接头内壁的宏观形貌

由图3可见,1号接头内壁涂层完好,螺纹第3牙和第2牙牙底的裂纹不明显。

图4 2号接头内壁的宏观形貌

由图4可见,2号接头螺纹第3牙牙底裂纹已经贯穿到内壁,内壁裂纹周长约为130mm,裂纹两侧的涂层完好;螺纹裂纹从第3牙扩展到第2牙,第3牙和第2牙牙底裂纹深度分别为20,16mm,裂纹开口均位于螺纹牙底承载面一侧。由1,2号接头内壁的宏观形貌可知,裂纹起源于螺纹牙底,而且螺纹第3牙牙底裂纹为主裂纹,推断此处在服役过程中受到的应力最大;牙底裂纹在周向扩展的同时向内壁径向扩展,最后贯穿整个壁厚。

2、磁粉探伤分析

采用CDG-6000A/9000A型荧光磁粉探伤机对1,2号接头进行磁粉检伤。

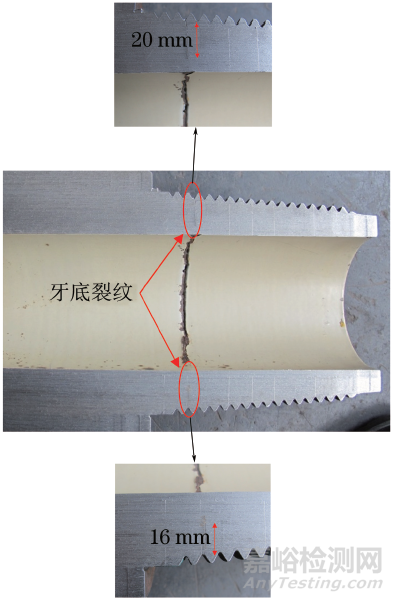

图5 1号接头螺纹磁粉检伤结果

由图5可见,1号接头靠近大端的螺纹第3牙和第2牙牙底均有裂纹,第3牙裂纹长度约占螺纹横截面周长的一半,第2牙裂纹长度约为80mm。

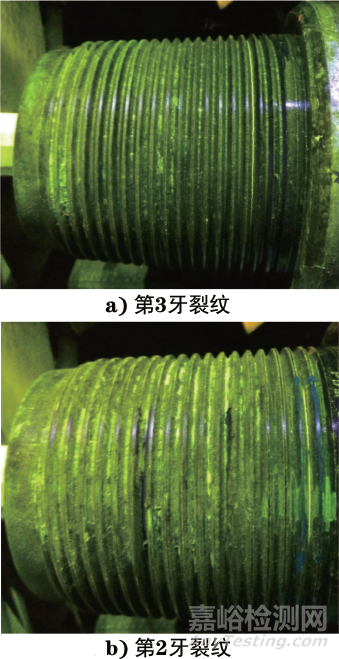

图6 2号接头螺纹磁粉检伤结果

由图6可见,2号接头螺纹第3牙贯穿的裂纹沿着螺纹牙底扩展到第2牙,裂纹周长大于螺纹所在横截面的周长。

3、化学成分分析

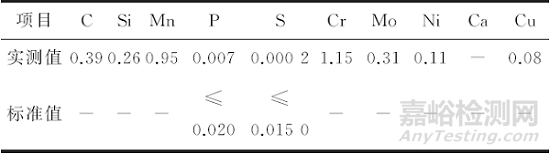

在1号接头上取样,按照ASTM E415-08 Standard Test Method for Atomic Emission Vacuum Spectrometric Analysis of Carbon and Low-Alloy Steel,用ARL 4460 OES型直读光谱仪进行化学成分分析,结果如表1所示。

表1 1号接头的化学成分(质量分数)%

可见接头的化学成分符合API SPEC 5DP-2009(R2015) Specification for Drill Pipe对37CrMnMo钢的要求。

4、力学性能测试

按照API SPEC 5DP-2009(R2015),在1号接头上截取规格为ϕ12.5mm的圆棒拉伸试样、尺寸为10mm×10mm×55mm的CVN冲击试样以及厚度为10mm的条状试样。按照ASTM A370-2010 Standard Test Methods and Definitions for Mechanical Testing of Steel Products采用WAW-600型电液伺服万能试验机进行拉伸性能测试,按照ASTM E23-07a Standard Test Methods for Notched Bar Impact Testing of Metallic Materials采用JBN-300型摆锤冲击试验机进行室温冲击性能测试,按照ASTM E10-18 Standard Test Method for Brinell Hardness of Metallic Materials采用DHB-3000型布氏硬度计进行布氏硬度测试。

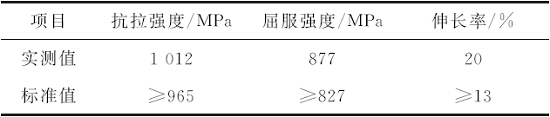

表2 1号接头的拉伸性能测试结果

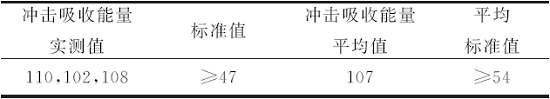

表3 1号接头的冲击性能测试结果J

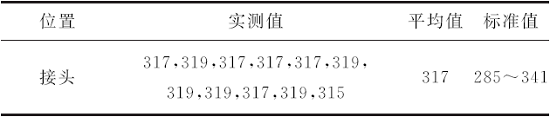

表4 1号接头的硬度测试结果HB

由表2和表3可见,1号接头的拉伸性能、冲击吸收能量和硬度均符合API SPEC 5DP-2009(R2015)对37CrMnMo钢的要求。

5、金相分析

在1号接头的大钳部位、螺纹第3牙牙底裂纹周长的中间部位、螺纹第2牙牙底裂纹周长的中间垂直于裂纹处取样,试样经过打磨、抛光,用体积分数为4%的硝酸酒精溶液浸蚀,根据GB/T 13298-2015«金属显微组织检验方法»采用GX51型倒置金相显微镜分别观察1号接头大钳部位浸蚀后的显微组织,以及螺纹第3牙牙底裂纹周长中间部位和第2牙牙底裂纹周长中间垂直于裂纹处浸蚀前后的显微组织。

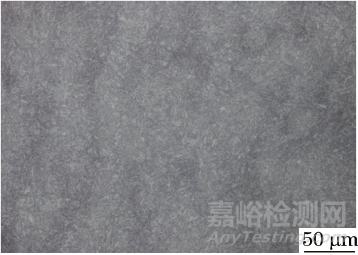

图7 1号接头大钳部位浸蚀后的显微组织形貌

由图7可见,1号接头大钳部位的显微组织为回火索氏体,晶粒度为8.5级。

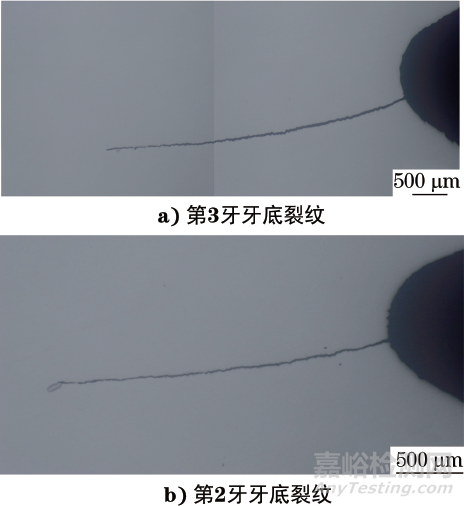

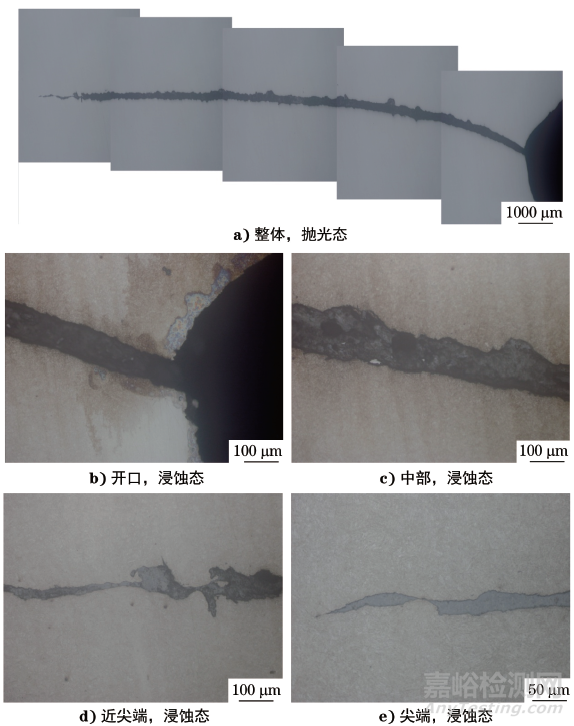

图8 1号接头螺纹第2,3牙牙底裂纹处浸蚀前的显微组织形貌

由图8可见,第3牙牙底和第2牙牙底的裂纹开口均位于牙底圆弧靠近承载面一侧,裂纹整体走向较平直,第3牙牙底裂纹深度约为4mm,第2牙牙底裂纹深度约为2.5mm。

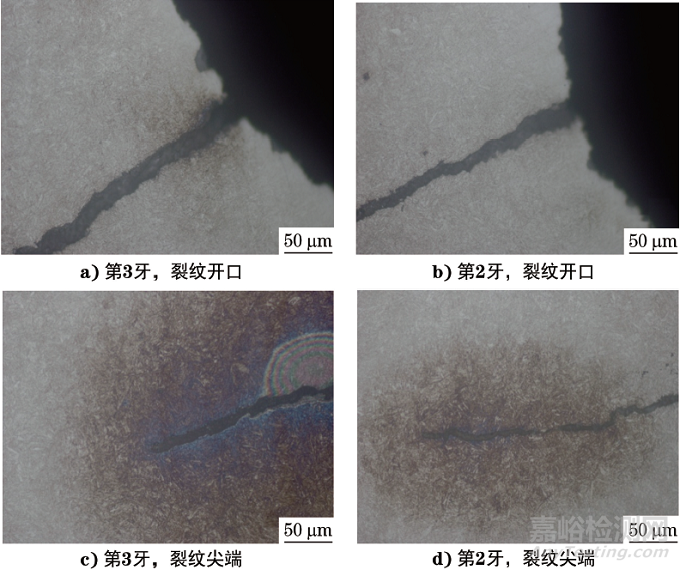

图9 1号接头螺纹第2,3牙牙底裂纹开口和尖端浸蚀后的显微组织形貌

由图9可见,第3牙牙底和第2牙牙底的裂纹开口两侧组织无明显变化,仍为回火索氏体,裂纹尖端均较圆顿。

根据GB/T 13298-2015«金属显微组织检验方法»,在2号接头螺纹第3牙牙底裂纹处取样,试样经过打磨、抛光,用体积分数为4%的硝酸酒精溶液浸蚀后,采用GX51型倒置金相显微镜观察显微组织。

图10 2号接头螺纹第3牙牙底裂纹不同区域的显微组织形貌

由图10可见,2号接头螺纹第3牙牙底裂纹的显微组织整体形貌与1号接头螺纹第2,3牙牙底裂纹的相似,裂纹开口也位于牙底承载面一侧,裂纹沿内壁径向扩展,深度约为17mm;裂纹开口、中部、近尖端和尖端两侧的显微组织为回火索氏体,裂纹内部填充有黑色的腐蚀产物且裂纹尖端较细。

6、断口分析

分别将1号接头螺纹第3牙牙底裂纹和1号接头螺纹第3牙牙底裂纹人为打开观察断口的宏观形貌,并采用TESCAN VEGA II XMH型扫描电镜观察断口裂纹尖端的微观形貌。

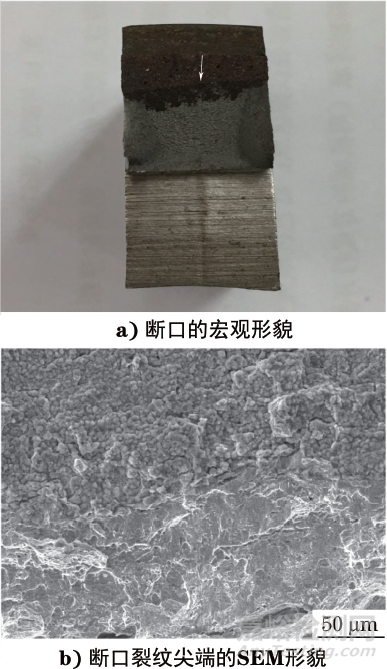

图11 1号接头断口的宏观形貌和断口裂纹尖端的SEM形貌

由图11可见,靠近牙底黄褐色部位为裂纹处,银灰色部位为人为打开处,裂纹尖端(图11a)箭头处)存在堆垛状腐蚀产物,裂纹尖端断口呈现出准解理+韧窝形貌。

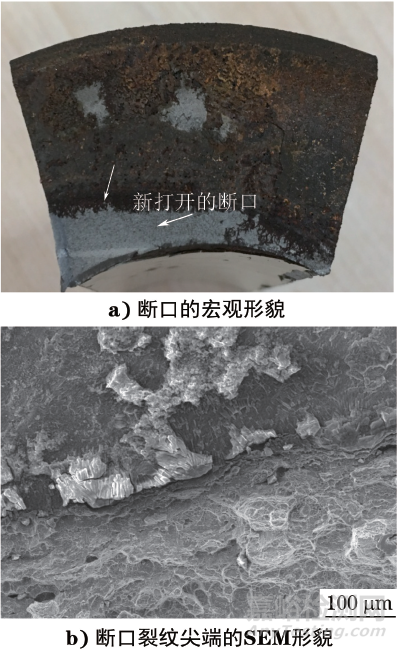

图12 2号接头断口的宏观形貌和断口裂纹尖端的SEM形貌

由图12可见,牙底至银灰色交界的黄褐色部位为裂纹处,银灰色部位为人为打开处,裂纹尖端(图12a)箭头处)存在堆垛状腐蚀产物,裂纹尖端断口呈现出准解理+韧窝形貌。

分析与讨论

由宏观观察结果可知,1号接头靠近大端面的螺纹第1,2牙表面的镀磷层完好,这表明公、母接头螺纹上扣时,螺纹1,2牙没有接触,通过对钻杆接头应力分析发现,螺纹第3牙受到较大的应力集中作用,由于两个失效接头主裂纹都在第三牙牙底,推测螺纹第3牙为裂纹起源处。由金相检验结果可知,1,2号接头裂纹开口均靠近螺纹牙底承载面一侧,由此推测裂纹在产生和扩展时受到较大的拉应力。1号接头螺纹牙底裂纹较浅。2号接头螺纹第3牙牙底的裂纹已经贯穿到内壁,且钻杆内部的高压泥浆对靠近大端面一侧的第1,2,3牙冲刷腐蚀较严重,同时大端面也受到一定程度腐蚀,这表明失效接头上扣不到位,导致公、母接头螺纹咬合较松,在服役的过程中,螺纹牙底受到动态载荷的作用。

2号接头螺纹第3牙牙底裂纹为泥浆冲刷腐蚀所致。这是因为该接头台肩面失去密封能力后,内部高压泥浆在向外环空低压处流动的过程中,由于高压泥浆的冲击载荷和腐蚀作用,接头螺纹上的金属发生流失和变形。2号接头为双台肩钻杆接头,双台肩接头设有主台肩和副台肩,其密封性与普通API(API SPEC 5DP-2009(R2015) Specification for Drill Pipe)标准接头一样,主要取决于主台肩的接触面压力,副台肩虽然能承担部分扭矩,但密封作用较小。当接头螺纹紧密连接后,由于螺纹本身无密封性,内外螺纹牙顶与牙底间存在间隙通道可流通液体,只要确保接头主台肩面密封良好,则不会发生泥浆冲刷腐蚀。由2号接头的冲刷腐蚀形貌和断口形貌分析结果可知,从螺纹外表面贯穿到内壁的裂纹起源于螺纹牙底的疲劳裂纹,内外螺纹主台肩的密封性失效是导致接头发生泥浆冲刷腐蚀的根本原因,这主要与接头材料及公、母接头螺纹参数配合情况、接头上扣扭矩等因素有关。

1、接头材料分析

由理化检验结果可知,1号接头的化学成分和力学性能均符合API SPEC 5DP-2009(R2015)要求。由金相检验结果可知,1号接头的显微组织为回火索氏体。由断口分析结果可知,裂纹已经大部分穿透螺蚊但未立即断裂,这表明该接头满足钻杆“先刺后断”的设计要求,由此排除由接头材料缺陷造成泥浆冲刷腐蚀导致接头出现刺漏的可能。

2、公母接头螺纹参数匹配性分析

钻杆接头只有内外螺纹参数相互匹配才能达到理想的连接预紧效果,内外螺纹如果存在锥度、螺距等参数误差,也会造成螺纹连接配合不佳和密封台肩面配合不到位,从而导致螺纹出现错扣和粘扣,最终使密封台肩面失效造成接头发生刺漏。但从公、母接头的宏观形貌来看,螺纹面并未出现错扣和粘扣,由此推断接头内外螺纹匹配良好,由此排除由公、母接头螺纹参数不匹配导致接头出现刺漏的可能。

3、接头上扣扭矩的影响分析

接头上扣扭矩一般为API推荐的扭矩(非API接头上扣扭矩为钻具厂家推荐的扭矩)。双台肩接头正常上扣时,首先公、母接头的主台肩发生接触,此时公、母接头和副台肩存在约为0.25mm的间隙,当接头上扣实际扭矩达到API推荐的扭矩时,主台肩会发生弹性压缩变形直到副台肩也发生接触。如果接头上扣实际扭矩低于API推荐的扭矩,将会导致两种结果:(1)导致内外螺纹接头主台肩面没有足够的接触面压,钻井过程中接头受到拉伸和弯曲载荷作用时,内外螺纹接头的主台肩面易发生分离,从而破坏接头的密封性;(2)导致内外螺纹间配合松散,螺纹疲劳强度下降,从而引起疲劳裂纹。

由2号接头的冲刷腐蚀形貌可推测出,该接头在发生刺漏时,钻杆中高压泥浆有两条流动的循环回路,如图13所示(实线箭头代表由接头副台肩面开始的循环回路,虚线箭头代表由接头螺纹牙底贯穿裂纹开始的循环回路)。

图13 2号接头高压泥浆流动循环回路示意图

由图13可见,由于公、母接头主台肩面接触压力不足,副台肩也接触不良,在拉伸载荷作用下公母接头副台肩脱离接触,泥浆从副台肩进入螺纹通道。在旋转弯曲载荷的作用下,主台肩面局部短暂分离,高压泥浆瞬间从内部刺出,副台肩面也发生局部冲刷腐蚀。这个时期持续时间较短,形成的冲刷腐蚀较轻微,这与2号接头副台肩面的腐蚀冲刷形貌(见图2b))一致。

在上扣扭矩不足和拉伸载荷的共同作用下,2号接头内外螺纹间配合松动,螺纹牙底应力分布发生变化,局部应力集中加剧,造成螺纹处疲劳强度下降,在该接头螺纹第2,3牙牙底形成多条疲劳裂纹,这些裂纹由外向内扩展,当疲劳裂纹局部穿透后,在拉伸载荷作用下裂纹张开扩大,形成的通道比副台肩面的间隙要大,此时高压泥浆液主要从穿透的裂纹进入螺纹通道,极少从副台肩渗透,最终从失去密封性的主台肩面冲出。该阶段高压泥浆冲刷腐蚀持续时间长且破坏性较大,造成接头裂纹至密封台肩面之间的螺纹被大面积冲刷腐蚀,且冲刷腐蚀坑较深,最终形成接头冲刷腐蚀的形貌。

结论与建议

由于钻杆接头上扣扭矩不足,造成主台肩面接触压力较小,内外螺纹配合松散产生动态载荷,螺纹牙底应力分布发生变化,局部应力集中加剧,造成螺纹处疲劳强度下降在螺纹牙底形成疲劳裂纹源,疲劳裂纹扩展穿透后,在拉伸载荷的作用下张开扩大,导致内部高压泥浆液从副台肩和贯穿裂纹流入螺纹通道,并由失去密封性的主台肩面冲出并形成冲刷腐蚀,最终造成接头出现刺漏失效。

建议钻杆接头按照API推荐的扭矩进行上扣,以避免类似的情况再次发生。

作者:陈猛,工程师,上海海隆石油管材研究所

来源:理化检验陈猛