您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-02-07 19:52

大模数重载人字齿轮轴作为轧机中重要的运动与动力传动零件,要求人字齿轮轴具有高的接触强度与抗弯强度,其齿面硬度要求58~62HRC,一般采用17CrNiMo6材质,渗碳淬火工艺。目前,重载人字齿轮轴淬火冷却介质普遍采用快速淬火油,在冷却性能、成本、稳定性,及环保方面具有一定劣势。而硝盐与油相比,具有诸多优势,本文着重研究大模数重载人字齿轮轴硝盐淬火工艺。

一、热处理技术要求

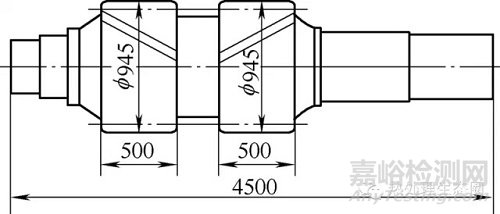

重载人字齿轮轴如图1所示,零件参数、材质性能参数和化学成分分别见表1、表2、表3。热处理技术要求为表面硬度58~62HRC,心部硬度35~45HRC,有效硬化层深4.5~5.0mm,图样要求硬化层深≥2.75mm。表面组织为马氏体3级,心部组织3级,残留奥氏体2级,碳化物2级。热处理质量检测按JB/T 6141.3-1992《重载齿轮渗碳金相检验》执行。

图1 重载人字齿轮轴

表1 重载人字齿轮轴参数

|

材质 |

齿数 |

法向模数/mm |

齿形角(°) |

全齿高/mm |

螺旋角(°) |

|

17CrNiMo6 |

34 |

23 |

20 |

54.5 |

28 |

表2 17CrNiMo6性能参数 (℃)

|

材质 |

MS |

Ac1 |

Ac3 |

|

17CrNiMo6 |

400 |

730 |

820 |

表3 重载人字齿轮轴化学成分(质量分数)(%)

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

|

0.19 |

0.25 |

0.62 |

0.0024 |

0.005 |

1.60 |

1.52 |

0.28 |

该重载人字齿轮轴渗碳淬火存在以下技术难点:①硬化层深4.5mm以上,渗碳时间长,碳化物控制困难。②有效截面达f945mm,油淬不能满足大截面零件高温冷却速度要求,而盐浴可通过介质温度、含水量的控制在高温区实现高于油的冷却能力,难点在于合理选择温度及含水量。③由于零件有效截面大,盐浴淬火在分级前期盐浴以及后期空气中冷却均较缓慢,相对油而言,淬火后残留奥氏体较多,难点在于如何选择合适的工艺,消除残留奥氏体的同时,保证表面、心部获得合格组织。

二、试验工艺

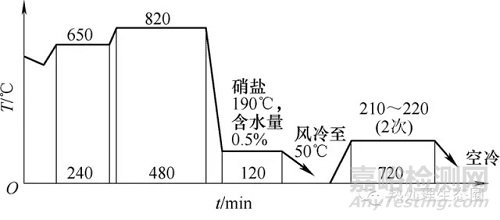

人字齿轮轴热处理采用f1300mm渗碳炉,零件处于炉体中心,齿部与辐射管距离均等,保证零件加热及冷却中热量传递均匀,减小热应力变形。渗碳淬火工艺采用重新加热路线,试验盐浴配方为50%KNO3+50%NaNO2,熔点140℃,采用分级淬火路线,即心部组织在盐浴中转变,表面组织在空气中转变,从而减小应力,减小变形。从组织质量、成本方面分析工艺可行性。工艺曲线如图2~4所示。

图2 渗碳工艺曲线

图3 渗碳后高温回火工艺曲线

图4 淬火回火工艺曲线

三、试验结果与分析

1.试验结果

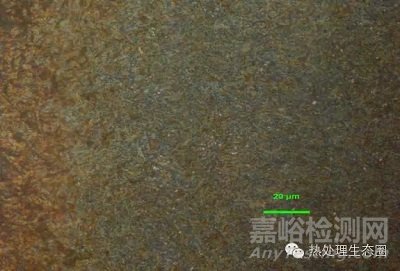

试验结果如表4、表5所示,金相组织如图5、图6所示。试验工艺实施后,存在以下问题:①本体心部硬度31~33HRC,低于技术要求(35~45 HRC)。②f45mm×90mm试样表面硬度58~58.5HRC,偏技术要求下限。③心部5级游离铁素体组织,呈块状及条状。

表4人字齿轮轴热处理试验结果

|

碳化物(级) |

马氏体及残余奥氏体(级) |

心部铁素体(级) |

心部晶粒度(级) |

本体齿面硬度HRC |

|

1 |

1 |

5 |

7 |

60~62 |

|

内氧化深度/um |

脱碳层深度/um |

有效硬化层深度(550HV1)/㎜ |

本体心部硬度HRC |

|

|

16 |

26 |

4.50 |

31~33 |

|

表5人字齿轮轴试样硬度值分布

| 距表面距离/mm | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 1 | 2 | 3 | 4 | 4.3 | 4.9 |

| 硬度值HV1 | 661 | 673 | 667 | 663 | 668 | 669 | 649 | 624 | 571 | 560 | 530 |

图5 表面组织

图6 心部组织

2.试验结果分析

(1)心部不合格

齿轮轴本体心部硬度不足,存在较多量的游离铁素体,铁素体为软性相,心部过量铁素体的存在直接导致心部硬度不足。心部铁素体超标主要由以下几个因素导致:①原材料为3级带状组织,淬火后心部组织呈马氏体与游离铁素体区交替分布,如图6所示。带状偏析为C、Mn、Cr、Mo等元素的微观偏聚,合金含量的缺乏将导致奥氏体化临界点Ac3提高至820℃以上,在820℃奥氏体化条件下,合金成分缺乏区将为非完全奥氏体化,存在未溶铁素体,淬火后未溶块状铁素体将遗传至室温状态;同时由于合金元素缺乏,导致淬透性能下降,淬火冷却时由于冷却能力达不到偏析区马氏体形成的临界冷却速度,导致冷却时析出条状铁素体。②含水量0.5%的190℃硝盐淬火冷却介质的高温区冷却能力不足。硝盐介质的冷却性能主要由含水量及温度决定,硝盐淬火过程中没有蒸汽膜阶段,高温区冷却速度很快,所以对于厚壁工件可以获得较佳的心部淬火组织。硝盐含水量对于盐浴的冷却性能十分关键,未加水的盐浴其冷却性能较差,通过向硝盐中加水可以大幅提高其高温冷却性能。随着硝盐温度提高,其冷却性能降低,但盐温提高又加快硝盐的流动性,能促进冷却,因此选择合适的盐温及含水量对冷却性能影响显著。渗碳齿轮硝盐含水量一般控制在0.4%~1.5%,此次试验盐温(190℃)偏高,同时含水量(0.5%)较少,未能大幅提高水盐混合介质的汽化热值,导致介质整体高温冷却性能不佳。

(2)试样表面硬度偏低 f45mm×90mm试样热处理后表面硬度仅58~58.5HRC,远低于本体齿面60~62HRC,表面硬度差异影响硬化层曲线走势,导致试样有效硬化层数值不能真实反映本体硬化层数值。由检测数据以及工艺路线可知,硬度偏低主要是由于回火温度较高且时间较长所致,本质原因在于试样尺寸较小,其抗回火性较差。对于17CrNiMo6渗碳齿轮而言,一般低温回火温度高于200℃后将产生明显的高碳马氏体软化现象,在170~180℃区间回火,随着时间的延长,高碳马氏体软化不明显。

试验工艺是专为零件本体而制定,由于硝盐淬火奥氏体稳定化严重,淬火后存在一定数量的残奥,回火温度必须达到210℃才可使残留奥氏体转变。该工艺路线虽然回火温度高、时间长,但由于零件有效截面大,需要很长时间才可完全烧透,其回火后零件仍可达到60HRC以上,但该工艺对小截面试样却不适用。f45mm试样回火4h即可达到回火目的,实际上回火时间长20h,高碳马氏体软化明显。

(3)表面组织 目前国内对于17CrNiMo6材质零件,考虑到合金元素含量较高等原因,在其渗碳后普遍采用高温回火处理,其目的在于:①降低淬火后残留奥氏体量。②对断续细网状碳化物进行球化处理。③消除渗碳后空冷产生的马氏体组织遗传效应,细化表面晶粒。④消除应力,减小变形。

从试验结果来分析,碳势值设置为0.65%,4段渗碳法,强扩比缩小至1.2~1.5,表层淬火后无可见碳化物,说明通过有效的渗碳工艺手段可以解决表面碳浓度控制难题。

试验渗碳出炉温度为760℃,处于17CrNiMo6两相区内,此时出炉相当于空淬,导致表面产生马氏体或下贝氏体组织。由于马氏体组织遗传效应,重新加热时其表面马氏体会进一步长大,产生粗针马氏体,所以760℃出炉必须进行高温回火处理,但这就造成成本增加,生产周期延长。若将出炉温度降低至650℃,由于零件在炉内退火冷却,表面、心部均获得平衡组织,重新加热时形核率增大,表面奥氏体晶粒细化。通过650℃出炉工艺可以消除组织遗传效应,细化组织,达到高温回火目的,替代高温回火工艺。

四、工艺优化

基于以上论述,对重载人字齿轮轴进行如下工艺优化:

(1)取消渗碳后高温回火处理,通过渗碳工艺手段避免表面形成超标碳化物,渗碳650℃出炉,取消高温回火。

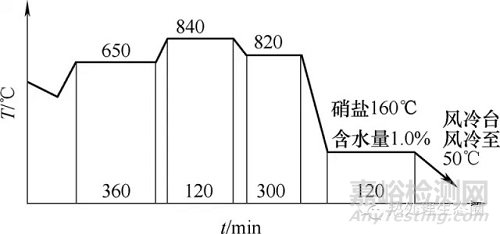

(2)淬火工艺采取先840℃保温,消除未溶铁素体,降低偏析区奥氏体化温度,提高淬透性能;快冷至820℃保温淬火获得优良表面组织,降低残留奥氏体数量,减小高碳马氏体针长度。盐温降低至160℃,含水量提高至1.0%,以获得更快的高温区冷却速度,防止心部形成游离铁素体;同时盐温降低可有效减轻奥氏体稳定化现象,表面残留奥氏体数量减少。优化后淬火工艺曲线见图7。

(4)回火工艺优化为210~220℃×5h+170~180℃×20h。第一次回火温度较高,消除残留奥氏体。递减式回火路线在消除应力,稳定组织的同时,避免了试样过回火问题,使试样的检测结果更真实地反映本体状态,检测结果更具比照性。

图7 优化后淬火回火工艺曲线

工艺优化后,试验结果见表6、表7,零件金相组织如图8、图9所示。优化工艺后:①有效解决心部铁素体超标问题,心部组织为100%马氏体,心部硬度由31~33HRC提高至38~40HRC。②试样表面硬度与零件齿面硬度相吻合,试样的硬化层分布、有效硬化层深可以真实反映零件本体。③取消了渗碳后高温回火工艺,表面残留奥氏体<5%,马氏体呈隐针及细针状,无可见碳化物,表面组织满足技术要求,验证了高温回火工艺的可替代性。

表6 工艺优化后试验结果

|

碳化物(级) |

马氏体及残留奥氏体(级) |

心部铁素体(级) |

心部晶粒度(级) |

本体齿面硬度HRC |

|

1 |

1 |

1-2 |

7 |

60~61.5 |

|

内氧化深度/um |

脱碳层深度/um |

有效硬化层深度(550HV1)/㎜ |

本体心部硬度HRC |

|

|

15 |

20 |

4.62 |

38~40 |

|

表7 工艺优化后试样硬化值分布

|

距表面距离/mm |

0.1 |

0.2 |

0.3 |

0.4 |

0.5 |

1.0 |

2.0 |

3.0 |

4.0 |

4.3 |

4.9 |

|

硬度值HV1 |

687 |

700 |

710 |

705 |

714 |

685 |

658 |

630 |

586 |

565 |

538 |

图8 工艺优化后表面组织

图9 工艺优化后心部组织

采用上述优化工艺,处理了10余件大模数人字齿轮轴,各项检测结果均满足技术要求,检测结果验证了该优化工艺的可行性。

来源:热处理生态圈