您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-03-23 15:52

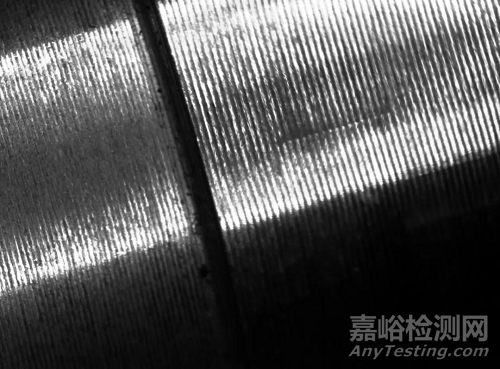

某厂在精车齿轮轴的光轴部位时表面出现轴向裂纹缺陷,裂纹沿轴向分布,数量不一,细而直,长度从1~6mm不等。出现裂纹后,在加工面上继续车1mm后,又出现新的裂纹,裂纹具体形貌见图1。

图1 裂纹缺陷宏观形貌

1.分析

(1)化学成分分析

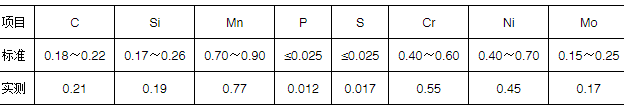

在轴上取样,进行钢材化学成分分析,结果见表1。由表1可见,各元素含量正常,均符合技术要求。

表1 化学成分(质量分数) (%)

(2)金相分析

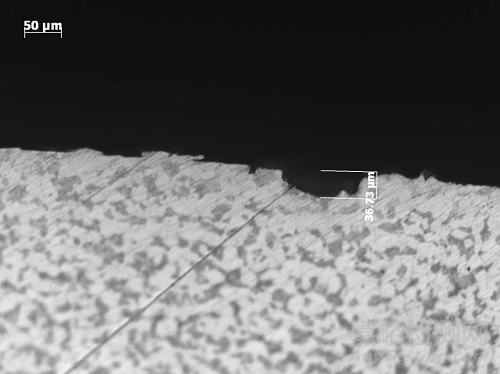

在垂直裂纹方向进行剖切,裂纹截面形貌见图2。裂纹垂直深度约0.03mm,宽度约0.05mm;裂纹未向内延伸;腐蚀后观察,裂纹周围组织为正常正火组织。

图2 裂纹部位截面金相分析

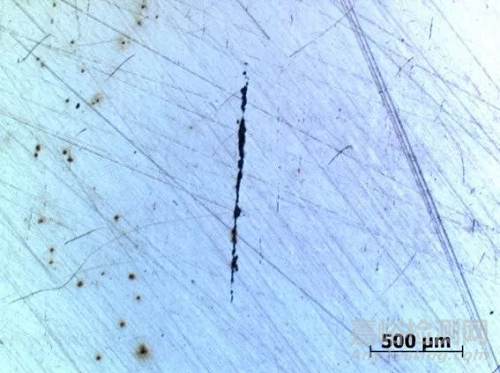

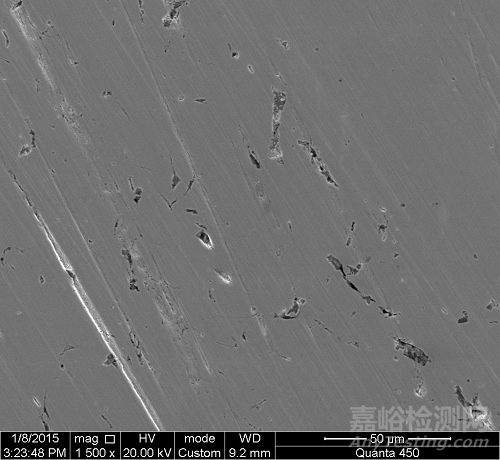

在轴上取金相样观察,在纵截面上发现数条长度0.5~1.3mm的夹杂物条带,宽度在0.01~0.02mm之间,见图3a);在横截面上观察到大量点状、短片状缺陷,见图3b)。

(a)纵截面

(b)横截面

图3 轴上试样显微观察

(3)扫描电镜 在扫描电镜下对缺陷部位进行化学成分分析,结果显示缺陷区域化学成分主要为O、Al、Ca、Na以及少量的S和K。

2.结果讨论

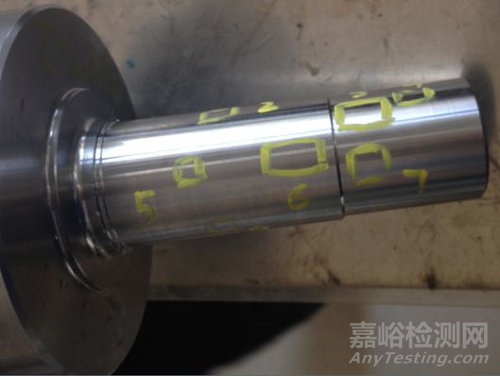

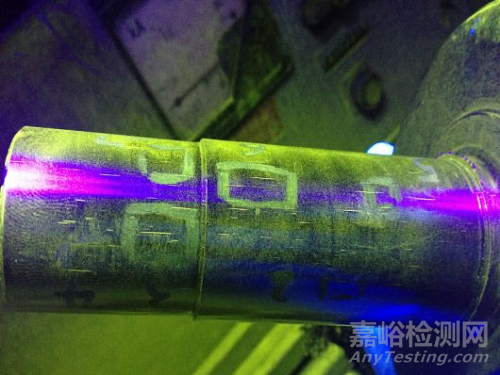

从缺陷宏观形貌分析,由于裂纹无金属光泽,且将缺陷部位继续车1mm后又出现新的裂纹,因此,裂纹缺陷不仅在零件表面、且在零件内部已经形成,进而断定缺陷不属于机加工裂纹,该推断经过磁粉探伤得以验证,见图5。对肉眼可见的缺陷用记号笔标出,在磁粉探伤前,零件上共可见7处缺陷,经过磁粉探伤,可以看出零件表面聚集了大量缺陷。

(a)磁粉探伤前肉眼观察

(b)磁粉探伤结果

图5 零件磁粉探伤前后对比

从金相检测结果来看,由于缺陷周围为正常的正火组织,未出现脱碳现象,说明在锻造时裂纹并未从毛坯件内部裂至表面,缺陷是密闭的闭合状态。

从扫描电镜结果来看,产生裂纹的根本原因是钢材出现钢质缺陷,主要为氧化物夹杂物。尤其是夹杂物中含有保护渣的成分Na、K元素,说明是保护渣卷渣造成的夹杂。根据文献描述,该缺陷的准确定义应为发纹缺陷,该缺陷以埋藏在钢材表层10mm以内位置居多。

3.结论与改进措施

零件表面裂纹实际是钢材发纹缺陷,其根本原因是由于钢水保护渣卷入造成的非金属氧化物夹杂引起的。

为进一步加强对入厂钢材非金属夹杂物的控制,采取了以下措施:一是进行头尾炉管理。对每个浇次的头炉和尾炉,要求在头坯和尾坯上取样,进行夹杂物检验分析;二是对钢材进行塔形检验。通过以上措施,取得良好效果,在生产中,再未出现批量性发纹缺陷。

作者:范王展

单位:陕西法士特汽车传动工程研究院

来源:范王展/热处理生态圈