某起重机用齿轮轴在使用约10个月后发生了断齿,导致设备损坏,造成了比较严重的安全事故。该齿轮轴图纸中的技术要求为:材料为20CrMnTi钢;花键部分(防渗)淬火硬度为40~48HRC;渗碳层厚度为0.8~1.2mm;齿面硬度为58~62HRC,心部硬度为30~45HRC。研究人员采用一系列理化检验方法对该齿轮轴断齿原因进行了分析。

1、理化检验

1.1宏观观察

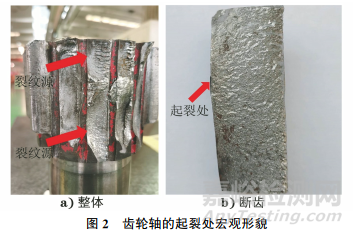

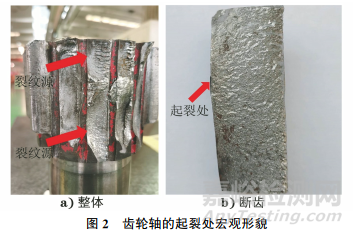

断齿后的齿轮轴宏观形貌如图1所示,由图1可知,整个齿轮轴齿面共有6个齿发生断裂,中间4个齿相邻,除1个齿保留上半部分齿形外,其他断裂齿均为整个齿断裂掉落。齿轮轴的起裂处宏观形貌如图2所示,由图2可知,断裂齿均是从左向右断裂,与齿轮的转动受力方向一致,断裂起始于齿根部分。从断裂形貌上看,裂纹源有向外发射性的条纹,断口上的白亮条纹是断裂后挤压磨损的痕迹。

1.2断口分析

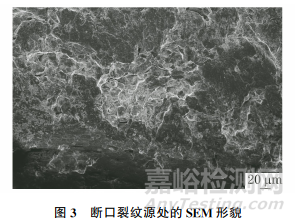

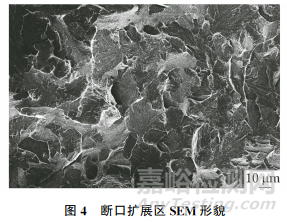

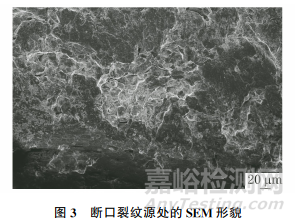

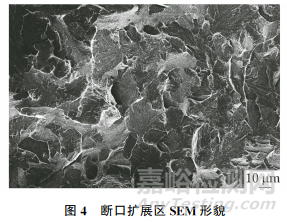

采用扫描电镜(SEM)对断口进行分析,断口裂纹源处的SEM形貌如图3所示,由图3可知:裂纹源附近SEM形貌较平滑,这是因为断口有大量被挤压的痕迹,尤其在裂纹源附近,但从裂纹源凹陷处可以看出有明显沿晶断裂的特征,在断口中间的扩展区为解理断裂,无疲劳辉纹等痕迹,属于脆性断裂(见图4)。

1.3化学成分分析

依据标准 GB/T3077—2015《合金结构钢》,采用真空直读光谱仪对齿轮轴材料进行化学成分分析,结果符合标准要求。

1.4硬度测试

在断齿处截取试样,并对其进行硬度测试。从齿顶测得齿面硬度为52~54HRC,从齿轮齿面中心线与齿根圆相交处测得心部硬度为27~32HRC,均比技术要求的硬度低。

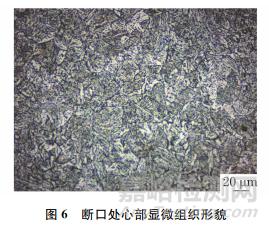

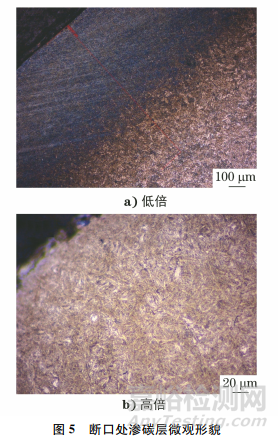

1.5金相检验

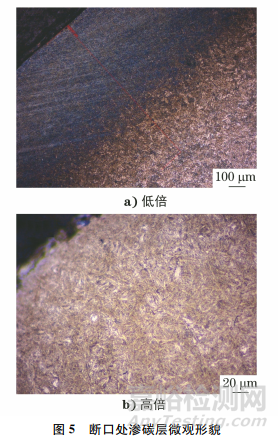

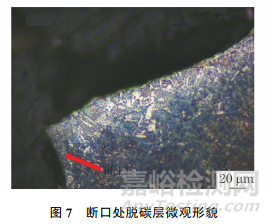

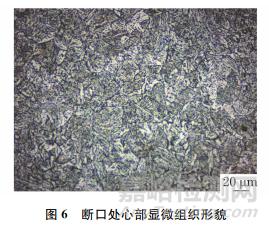

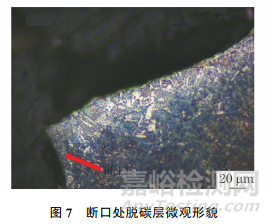

通过金相检验测得断口处渗碳层厚度约为1.02mm(见图5),满足技术要求。按照GB/T 25744—2010《钢件渗碳淬火回火金相检验》对渗碳层进行评级,可得渗碳层马氏体级别为4级,残余奥氏体级别为4级,经过腐蚀后试样碳化物级别为3级。按照JB/T 6141.3—1992 《重载齿轮 渗碳金相检验》判断(马氏体、残余奥氏体、心部组织不大于4级,碳化物不大于3级),渗碳层组织满足要求。心部组织评级主要依据的是低碳马氏体与块状铁素体的形态与分布,允许有贝氏体,观测位置为齿宽中心线与齿根圆相交处,发现心部组织主要为粒状贝氏体+少量索氏体+块状铁素体(见图6),未观测到低碳马氏体,无法评级。同时,在齿根断裂处发现渗碳层有脱碳痕迹,有大量块状铁素体+珠光体(见图7)。由多个断齿的金相检验结果可知,部分断齿同样存在脱碳现象。

1.6渗碳层厚度测量(显微硬度法)

采用显微硬度法对渗碳层厚度进行测量,其心部硬度为550HV处到表面的距离为渗碳层的厚度。经过测量非脱碳区域发现,渗碳层厚度为0.56mm(见图8),不满足技术要求,比金相检验测得的渗碳层厚度低近50%,这说明金相检验法测量渗碳层厚度存在局限性。对图7中的脱碳层进行硬度测试,发现硬度较低,并且相邻区域的硬度同样低于550HV(见图9)。

2、综合分析

齿轮轴断裂的主要原因为:①齿轮轴材料的有效渗碳层厚度不足,而齿根区域渗碳层出现脱碳层,这会极大降低表面强度,齿轮轴是强受力部件,齿根又属于应力集中部位,齿轮强度由齿根强度决定,因此齿根强度不足容易使其开裂;②马氏体有着较高的强度和抗压性能,但在齿轮心部未发现马氏体,硬度不满足技术要求,而且该位置与齿根平行,当齿根发生开裂时,心部无法支撑齿轮,导致其最终断裂。

3、结论与建议

(1)齿轮轴齿根附近出现脱碳层和心部组织强度编低是齿轮轴断齿的主要原因。

(2)应采用显微硬度法测量渗碳层厚度,因为当热处理工艺控制不当时,实际有效渗碳层厚度与金相检验结果不一致。

(3)渗碳层出现脱碳通常与设备故障有关,如出现漏气或漏水现象等;齿轮心部的显微组织主要为贝氏体,有效渗碳层厚度偏低说明冷却速率不符合要求。建议厂家严格控制热处理工艺参数,保证产品质量。